Склеивание досок в стык: Как срастить две доски? Виды соединения, как скрепить между собой встык и по ширине для перекрытия

Сплачивание | Способы соединения древесины

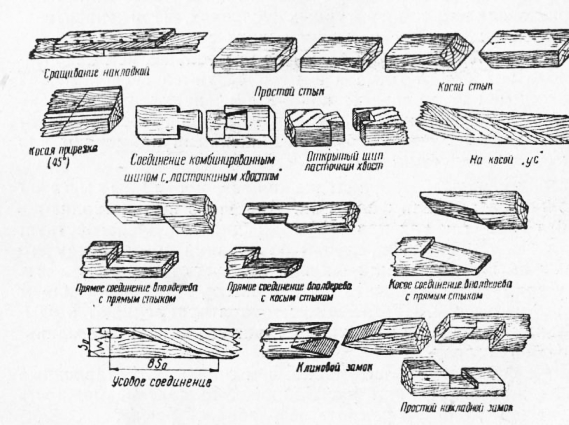

Модели, стержневые ящики и другие части модельных комплектов, как правило, изготовляют не из целого куска древесины, а из отдельных кусков. Основными видами соединений частей древесных заготовок в модельном производстве являются сплачивание, вязка и частично сращивание.

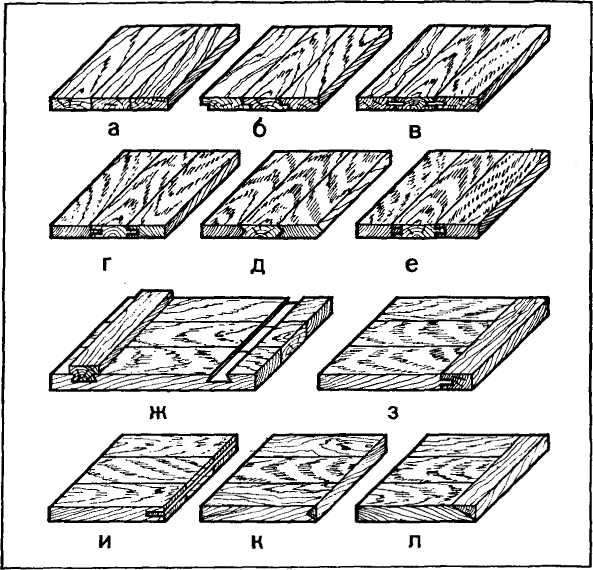

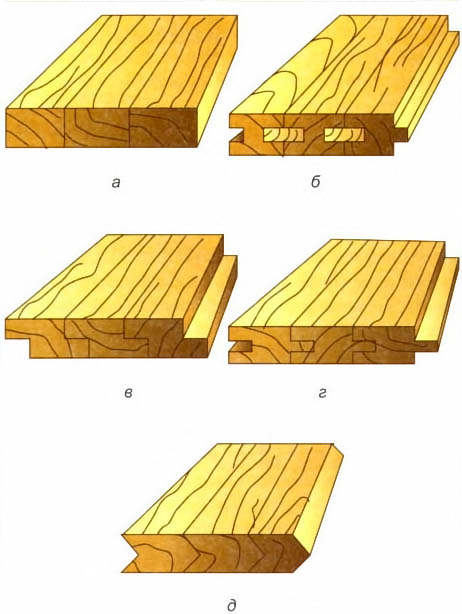

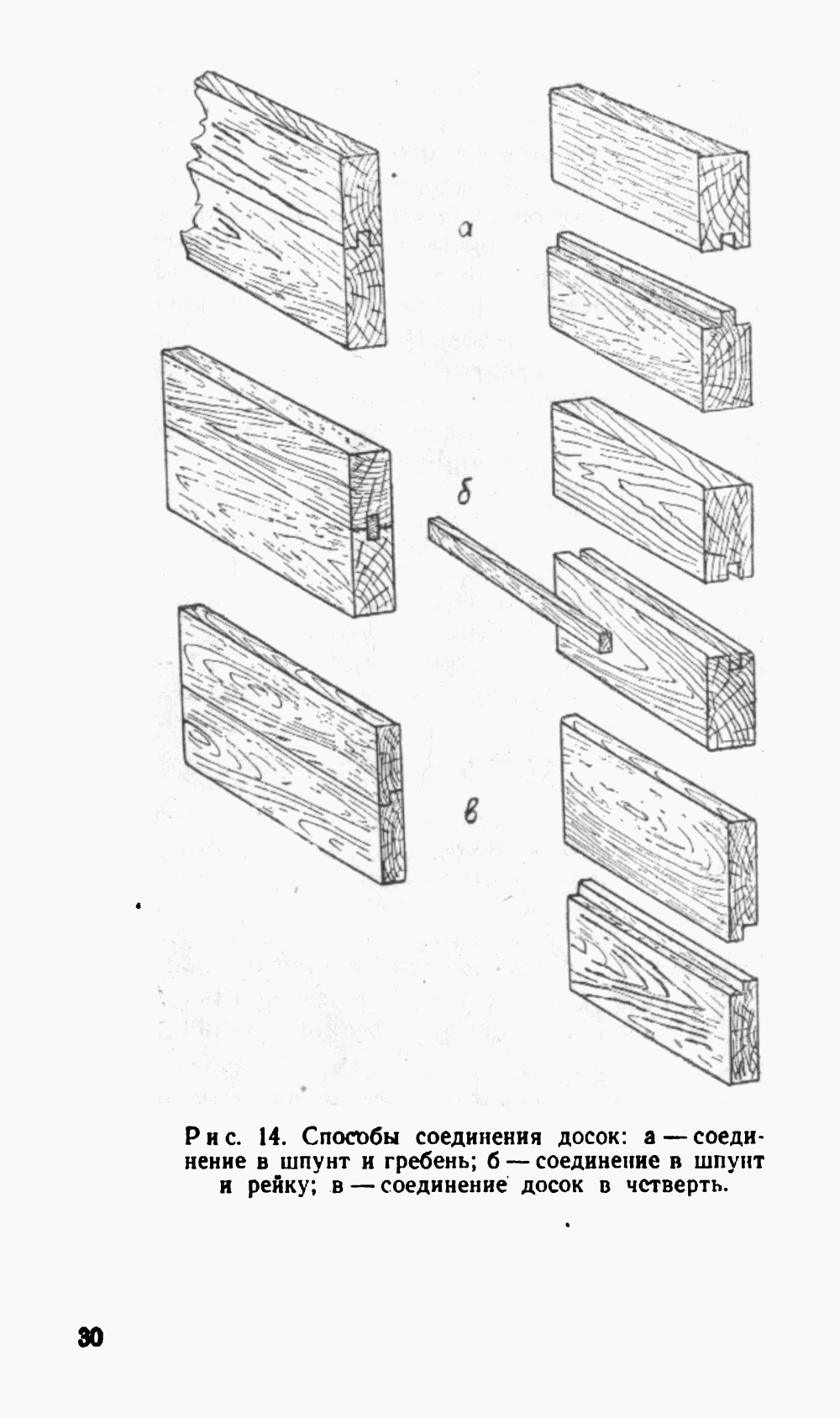

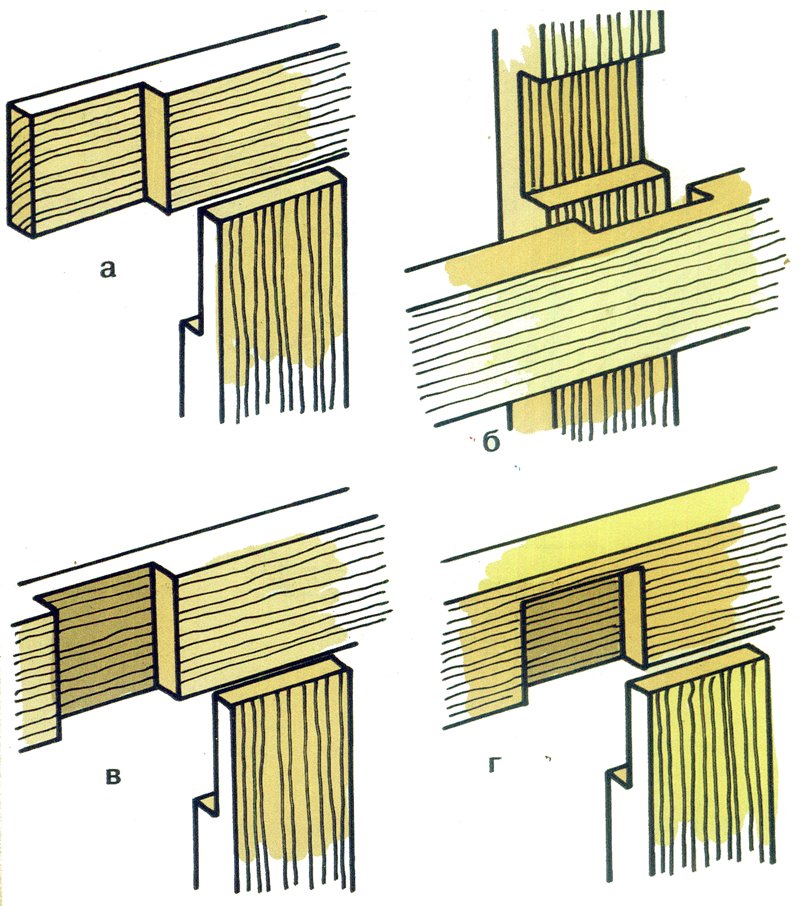

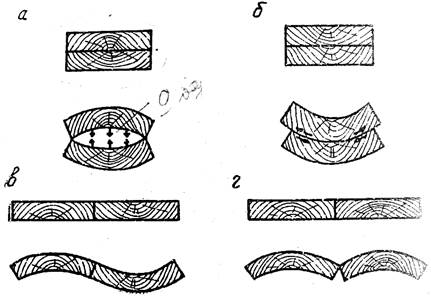

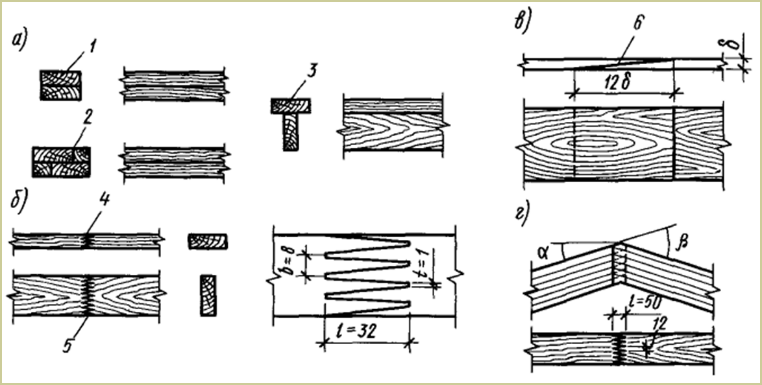

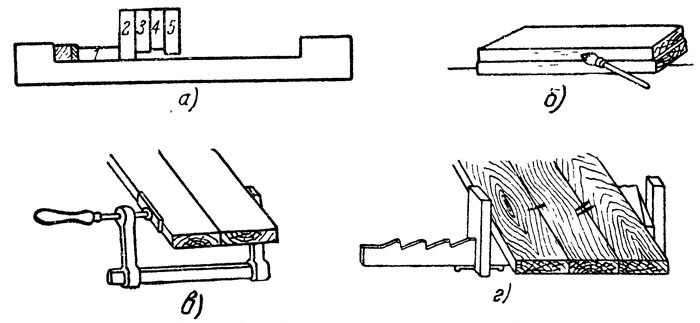

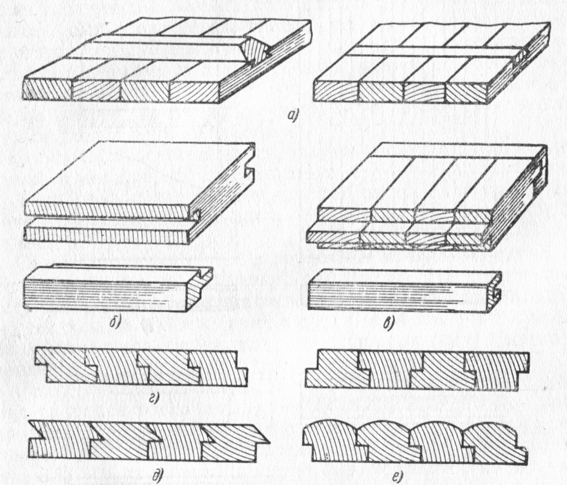

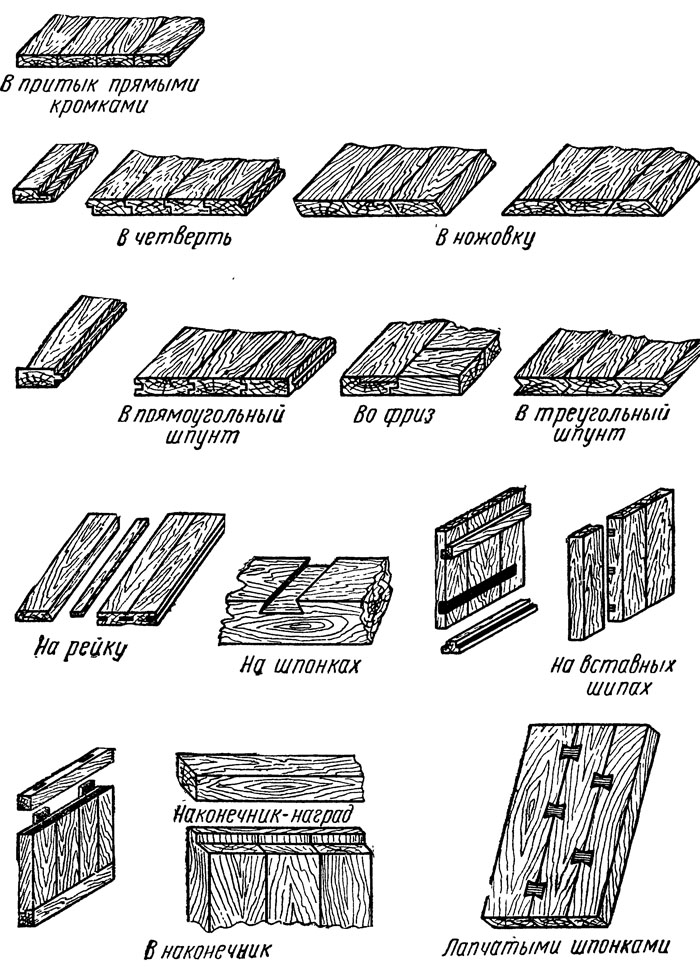

Сплачиванием называется соединение досок или брусков по ширине и толщине, при котором долевые волокна древесины располагаются параллельно. Сплачивание применяют главным образом для получения щитов и массивных заготовок. При сплачивании целых заготовок из отдельных частей применяют клей, гвозди, шурупы, нагели, а сплачивание разъемных заготовок выполняют на шинах, клиньях и т. д. Наиболее распространенным способом сплачивания является соединение склеиванием встык пластями или кромками (рис. 92, а, б). Чем уже сплачиваемые доски (делянки), тем меньше будет коробление.

При сплачивании учитывают расположение годичных слоев древесины. Заготовки, выполненные сплачиванием встык пластями, достаточно прочные и почти не деформируются по сравнению с заготовками, соединенными кромками. Для наиболее ответственных работ применяют сплачивание пластями по способу, указанному на рис. 92, в. Выстроганная доска распиливается на бруски определенной ширины и пластями сплачивается в целую заготовку, но этот способ сплачивания значительно дороже способов, указанных на рис. 92, а, б.

Заготовки, выполненные сплачиванием встык пластями, достаточно прочные и почти не деформируются по сравнению с заготовками, соединенными кромками. Для наиболее ответственных работ применяют сплачивание пластями по способу, указанному на рис. 92, в. Выстроганная доска распиливается на бруски определенной ширины и пластями сплачивается в целую заготовку, но этот способ сплачивания значительно дороже способов, указанных на рис. 92, а, б.

Доски для разъемных моделей сплачивают так, чтобы годичные кольца были направлены выпуклой стороной к плоскости разъема (рис. 92,г), а для разъемных стержневых ящиков небольших размеров — наоборот (рис. 92, д).

Рис. 92. Примеры сплачивания:

а — встык пластями, б — встык кромками, в — встык пластями брусков распиленной доски (делянками), г — для разъемной модели, д — для разъемного стержневого ящика, е — в фалец, ж — в шпунт, з — на круглых шипах, и — в шпунт на рейку

Сплачивание может выполняться соединением досок и брусков в фалец (рис. 92,е) и в шпунт (рис. 92,ж), но эти способы сплачивания не обеспечивают плотного шва. Их применяют при изготовлении изделий без склеивания, работающих в условиях значительного изменения влажности.

92,е) и в шпунт (рис. 92,ж), но эти способы сплачивания не обеспечивают плотного шва. Их применяют при изготовлении изделий без склеивания, работающих в условиях значительного изменения влажности.

При изготовлении широких и длинных щитов, чтобы повысить их прочность, в кромках досок ставят не менее двух круглых (рис. 92, з) или прямоугольных деревянных шипов на клею. Диаметр или толщина каждого из них должны быть равны 1/3 толщины щита, а высота — двойной толщине. Расстояние между ними до 500 мм устанавливать целесообразно в шахматном порядке. Разметку гнезд для шипов делают точно, шипы подгоняют плотно по гнездам, глубина которых должна быть больше длины шипов на 3—5 мм.

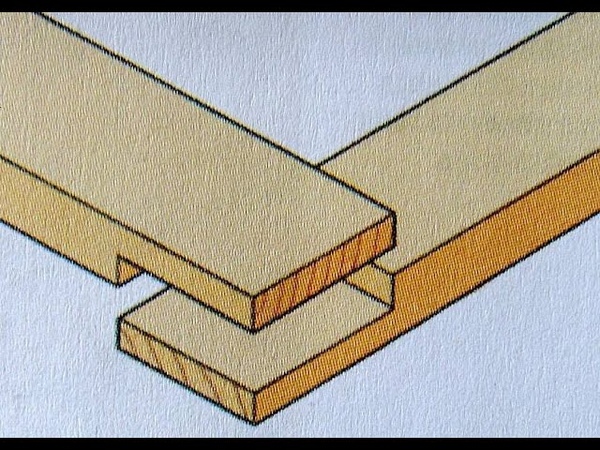

Сплачивание в шпунт на рейку (рис. 92, и) — один из несложных и удобных способов соединения досок кромками. Вставная на клею рейка обеспечивает прочность, а также точность сплачиваемых досок, так как кромки можно хорошо пристрогать друг к другу. Этот способ сплачивания экономичнее сплачивания в фалец и в шпунт, так как на рейку, изготовляемую обычно из отходов, не тратят часть доски.

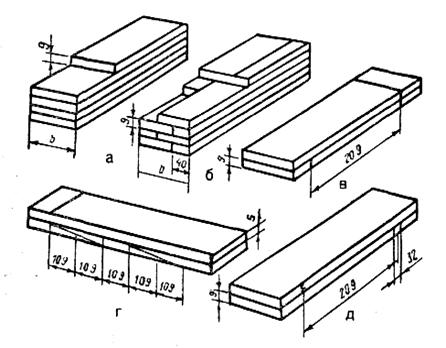

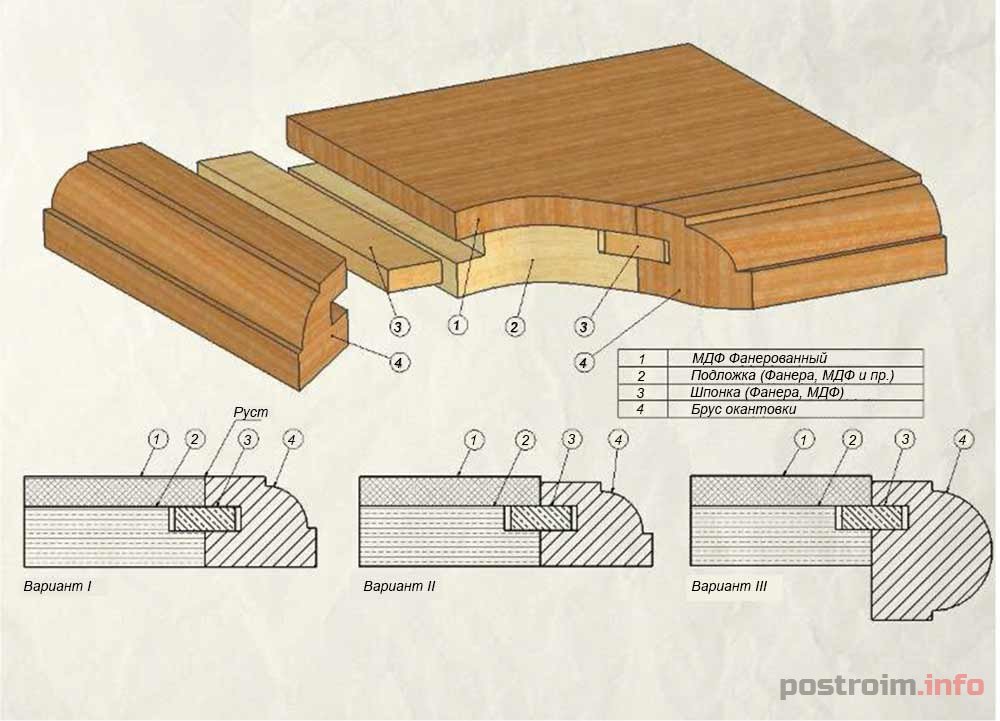

Чтобы увеличить прочность и предупредить поперечное коробление, щиты скрепляют шпонками и наконечниками. Шпонка — деревянный брусок трапециевидной формы в поперечном сечении, который пригоняют к поверхности щита.

При изготовлении модельных комплектов широко применяют накладные шпонки (рис. 93,а). Шпонки плотно пригоняют к плоскости щита и приклеивают. Когда клеевой слой высохнет, ввинчивают шурупы. Этот способ простой, надежный и самый распространенный.

Склеивание щита шпонками в паз приводится на рис. 93, б в двух вариантах. По первому варианту шпонка 1 вгоняется в виде клина в сквозной паз, прорезанный поперек щита (может быть не сквозной), имеющий глубину, равную 1/4 толщины щита и суживающийся по длине к одному концу на угол 2—3°. Паз пропиливают награтной пилкой, подрезанный слой сначала скалывают стамеской, а затем зачищают зензубелем или грунтубелем. По второму варианту шпонку 2 изготовляют с заплечиками. Выступающая часть ее имеет одинаковую ширину по всей длине. Вгоняют такие шпонки в паз щита с клеем. Этот способ применяют для более ответственных частей модели и стержневых ящиков.

Вгоняют такие шпонки в паз щита с клеем. Этот способ применяют для более ответственных частей модели и стержневых ящиков.

Пример скрепления щитка наконечником, насаживаемым шпунтом на гребень, сделанный на торце щита, показан на рис. 93, в. Чтобы крепление было прочнее, наконечник прикрепляют к торцу щита одним, иногда двумя скрытыми шурупами.

На рис. 93, г показан способ скрепления щита наконечником 3 в накладку с применением клея и шурупов. С другой стороны щит скреплен рейкой 4, которая на клею вгоняется в паз, сделанный в торце щита. Этим способом скрепляют толстые щиты. Толщина рейки 4 должна равняться примерно 0,4—0,5 толщины щита. Паз для рейки удобно выполнить на фрезерном станке.

Существует также способ скрепления ящиков рамкой в обвязку. Обвязка рамкой считается лучшей мерой предохранения щита от коробления. В столярном производстве ту часть щита, которая расположена внутри рамки, называют филенкой, а в целом щит с рамкой — филенчатым (рис. 93, д). Для укрепления щита в рамке на

93, д). Для укрепления щита в рамке на

внутренних кромках брусков рамки делают шпунты или фальцы, а у щита соответственно гребни или фальцы.

В модельном производстве щит с обвязкой делают не сплошным, а сборным из отдельных досок, а между концами досок закладывают пробочные (пенопластовые) прокладки толщиной 1—2 мм, чтобы в случае повышенной влажности щит не порвал рамку и не покоробился.

Рис. 93. Скрепление щитов при сплачивании:

а — накладными шпонками, б — врезными шпонками, в — наконечником с шпунтом, г — наконечником внакладку и рейкой в шпунт, д — филенчатый щит; 1 — шпонка в паз, 2 — шпонка в паз с заплечиками, 3 — наконечник, 4 — рейка, 5 — филенка, 6 — рамка

Как соединить 2 доски под прямым углом. Методы и способы соединения деревянных деталей. Профессиональная разметка с помощью точных инструментов

Все фото из статьи

Иногда при проведении строительных и других работ с использованием древесины требуется сделать элементы длиннее или шире, а как это правильно делается, знают очень немногие. Именно поэтому мы рассмотрим, как провести сращивание доски самостоятельно и какие способы и методики существуют. Важно выбрать вариант, который лучше всего подойдет в той или иной ситуации и потребует минимальных затрат времени и средств.

Именно поэтому мы рассмотрим, как провести сращивание доски самостоятельно и какие способы и методики существуют. Важно выбрать вариант, который лучше всего подойдет в той или иной ситуации и потребует минимальных затрат времени и средств.

Основные требования к рабочему процессу

Прежде чем мы начнем рассматривать конкретные варианты проведения работ, необходимо разобраться в том, соблюдение каких факторов гарантирует получение того результата, который и ожидается:

| Качество материала | Тут все просто: невозможно сделать из некачественного дерева прочные конструкции, особенно это касается мест соединения, если на них будут сучки, повреждения древоточцами, плесенью и другие проблемы, то ни о какой надежности и долговечности не может быть и речи. Подбирайте самые лучшие элементы, чтобы не тратить силы и средства попусту |

| Влажность | Еще один наиважнейший параметр, который всегда следует учитывать. Для работы походят только сухие элементы, так как повышенная влажность, во-первых, снижает прочность, во-вторых, уменьшает адгезию клеевого состава при его использовании, а в-третьих, после окончания работ никто не даст гарантию, что через неделю или месяц конструкцию не поведет или она не потрескается |

| Нагрузки на соединения | Именно от этого показателя во многом зависит выбор того или иного варианта соединения, чем больше нагрузка, тем выше требования к качеству сопряжения и тем сложнее процесс. Поэтому заранее решите, какой вариант будет использоваться, чтобы гарантированно обеспечить высокий результат Поэтому заранее решите, какой вариант будет использоваться, чтобы гарантированно обеспечить высокий результат |

| Использование качественного инструмента | От этого также зависит очень многое, особенно когда дело касается сложных вариантов, когда соединение вырезается специальными приспособлениями. Они должны обеспечивать максимальное качество резки и максимальную точность стыковки, так как от этого во многом зависит надежность |

Важно!

Помните одно простое правило, которое всегда используют специалисты: для получения наилучшего результата нужно, чтобы параметры соединяемых элементов были аналогичными, проще говоря, должна использоваться одна порода древесины.

Варианты проведения работ

Все мероприятия подобного рода можно разделить на две большие группы – сплачивание досок по ширине и по длине, мы рассмотрим их отдельно и расскажем, какие методики наиболее популярны и как их правильно реализовывать.

Соединение по ширине

Конечно, простейшим решением будет щитовой вариант сращивания, поэтому мы начнем именно с него, вначале представим схему основных вариантов, а ниже опишем их подробно:

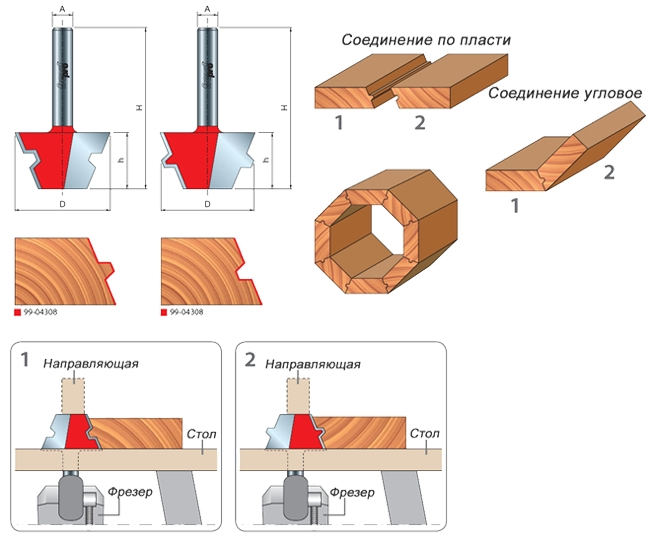

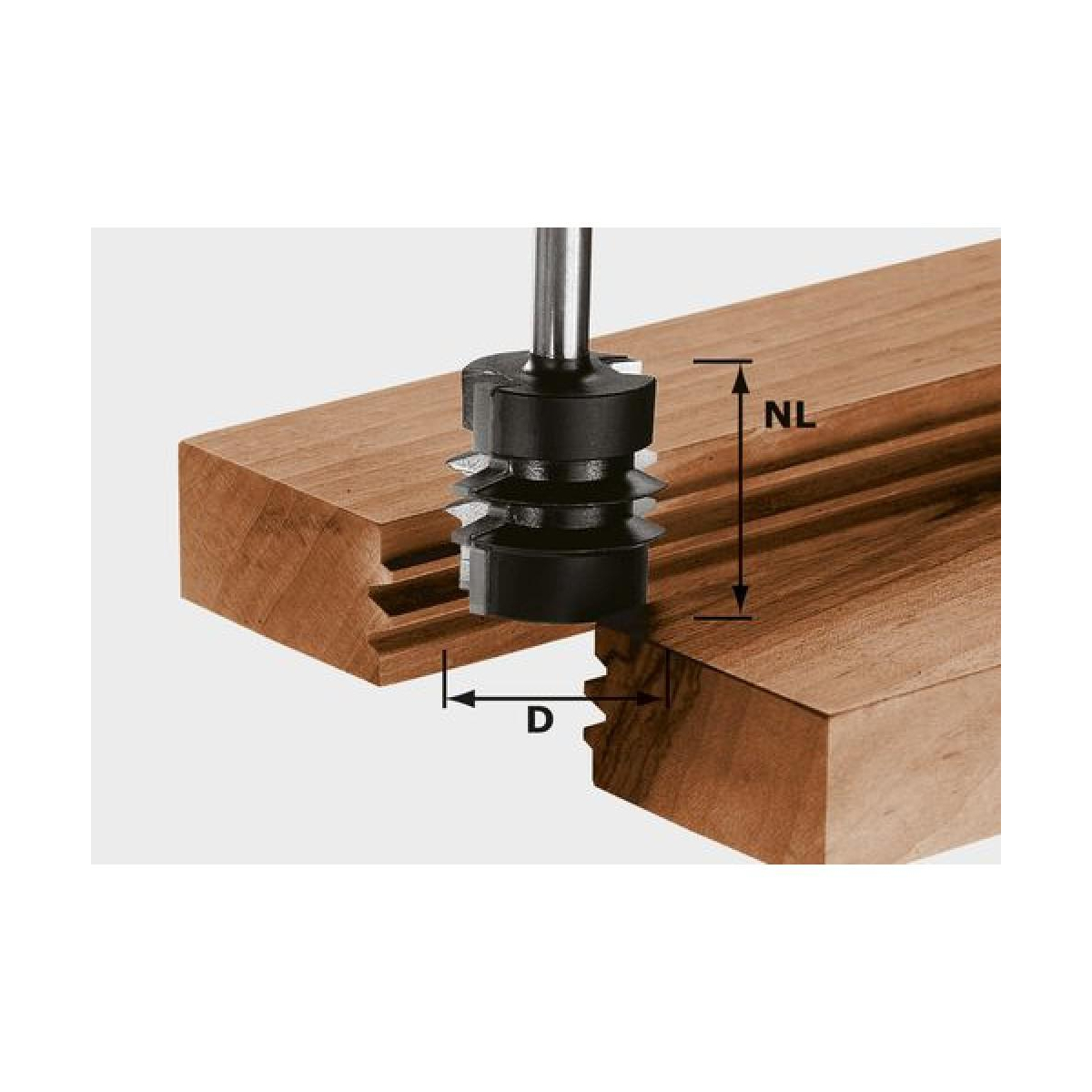

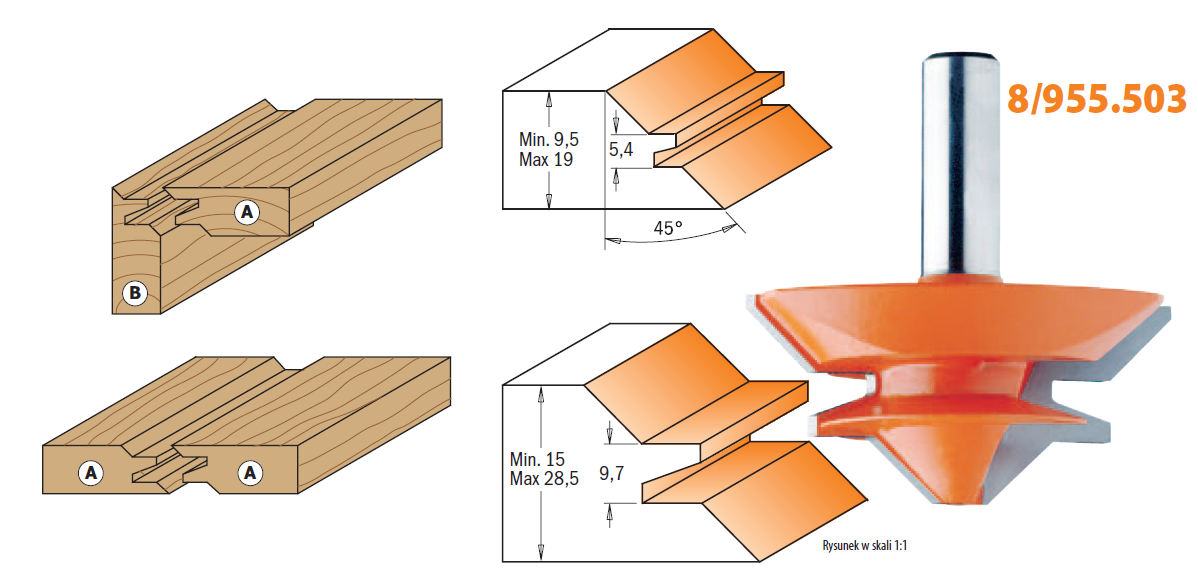

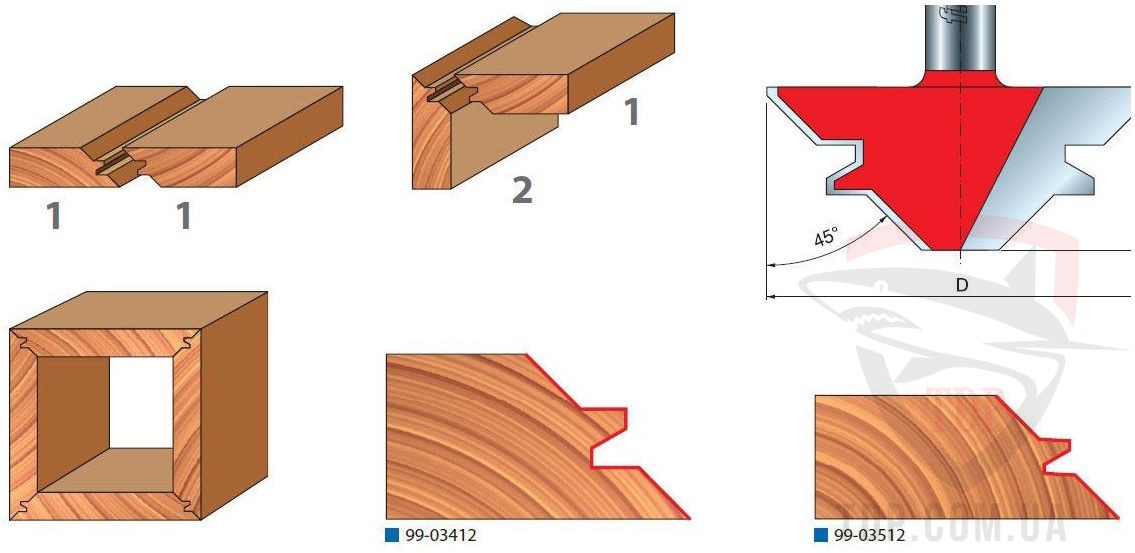

- Первый способ предполагает вырезание с помощью фрезерного станка полости, которая имеет трапециевидную форму и позволяет использовать шпонку в качестве фиксатора

. Плюсом этого решения можно назвать надежность, а минусом – необходимость в фрезерном станке или наличие ручного фрезера для проведения работ, ручным инструментом здесь не обойдешься; - Сплачивание с использованием торцевого бруска, который соединяется с торцами доски методом паз-гребень, используется для элементов небольшой длины

, так как данный вариант обеспечивает высокую надежность именно небольших конструкций. Для работы опять же понадобится . С его помощью она будет проведена быстро и качественно; - Можно сделать вырез по торцу, подогнать под него рейку и посадить ее на столярный клей

, это также довольно интересный вариант, который подходит для конструкций небольшого размера; - Последние два варианта предполагают приклеивание треугольной рейки, только одна из них врезается в торец, а второй вариант предполагает зарезку торца под углом

, нужно выбрать то, что лучше подойдет в той или иной ситуации.

Но если требуется соединить доску более надежно, то подойдет один из следующих методов:

- Первый вариант называется соединение на гладкую фугу, при его выполнении требуется очень тщательная шлифовка торцов для плотного прилегания, после чего они смазываются клеем и соединяются под прессом или с помощью специальных стяжек. Такое решение подойдет в случаях, когда высокая несущая способность не нужна;

- Часто используется традиционный вариант паз-гребень, тут важно обеспечить оптимальную конфигурацию соединения, так ширина паза и соответственно шпунта не должна составлять больше третьей части общей толщины доски, важно делать нарезку очень точно, чтобы элементы совпадали идеально, это значительно увеличит прочность соединения;

Важно!

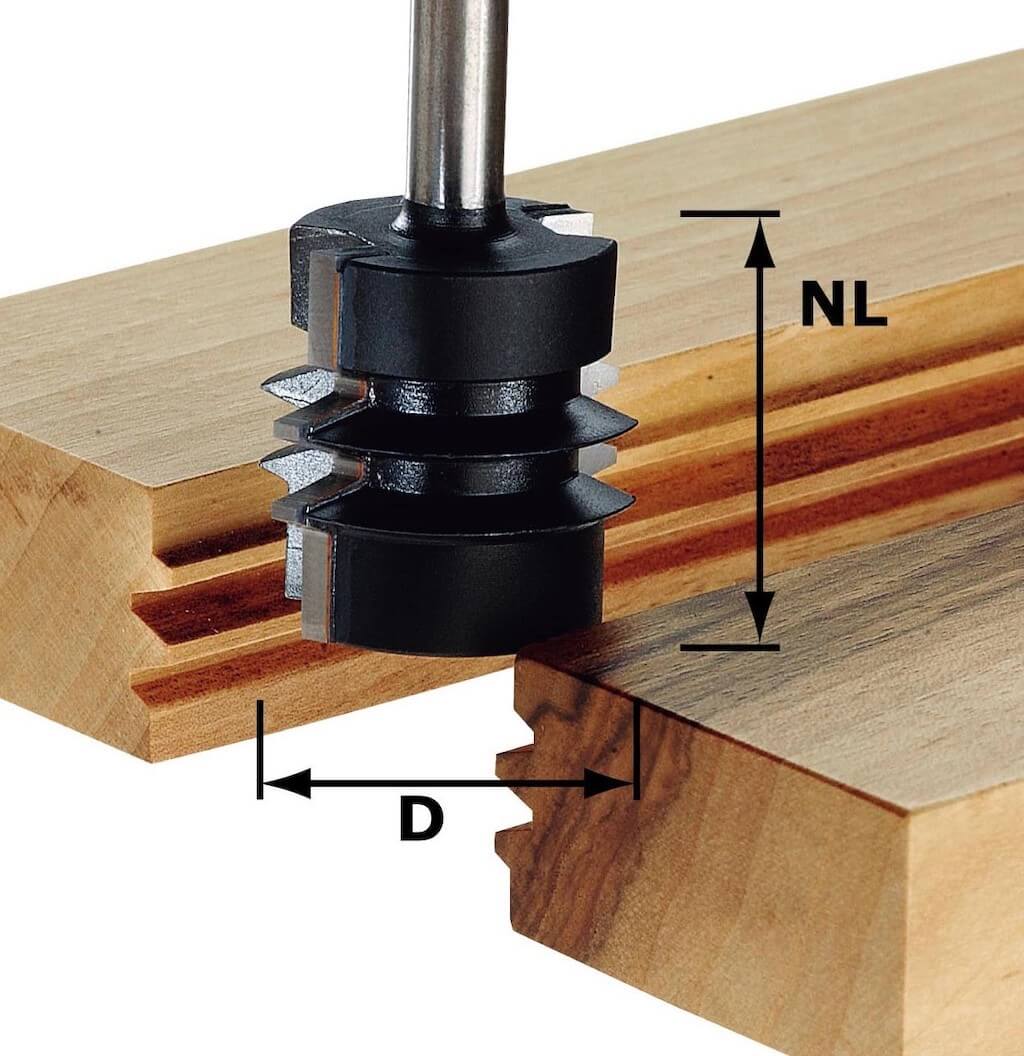

При работе чаще всего используется фрезер, но фрезы могут иметь разную конфигурацию, следует следить за состоянием их режущих кромок и своевременно точить их или заменять, так как от чистоты обработки во многом зависит качество соединения.

- Можно применять вариант зарезки под углом, он хорошо подходит там, где особая прочность не требуется, а нужно хорошо соединить между собой элементы, которые могут использоваться для отделки и т.д.;

- Треугольный шип-паз во многом напоминает обычный, различается лишь конфигурация торцов. Тут также важно, чтобы элементы идеально совмещались между собой, так как это обеспечит и аккуратность сопряжения, и его максимальную надежность;

- Соединение в четверть отличается простотой – делаются вырезы на половину толщины, длина выступов не должна сильно превышать толщину, элементы смазываются клеем и сжимаются до высыхания состава, это стандартная процедура практически для всех вариантов;

- Последний вид – шпоночное сплачивание, оно не отличается от вышеописанного варианта при проведении работ по ширине, требования те же.

Вывод

Правильно и надежно соединить доску, значит обеспечить ее максимальную прочность, важно выполнять все рекомендации и использовать только качественные материалы. Видео в этой статье покажет некоторые варианты проведения работ наглядно, а если у вас есть вопросы или дополнение – отписывайтесь в комментариях.

Видео в этой статье покажет некоторые варианты проведения работ наглядно, а если у вас есть вопросы или дополнение – отписывайтесь в комментариях.

Стропильная система – самый сложный и один из наиболее ответственных элементов дома, от правильности ее строительства во многом зависит комфортность и время эксплуатации строения. Расчет и проектирование стропильной системы должен делаться только опытными строителями или инженерами со специальной подготовкой.

Спроектировать деревянную стропильную систему намного сложнее, чем любые металлические конструкции. Почему? В природе не существует двух досок с абсолютно одинаковыми показателями прочности, на этот параметр влияет очень много факторов.

Металл имеет одинаковые свойства, которые зависят только от марки стали. Расчеты будут точными, ошибка минимальная. С деревом все намного сложнее. Для того чтобы минимизировать риски разрушения системы, нужно давать большой запас по прочности. Большинство решений принимается непосредственно строителями на месте после оценки состояния пиломатериалов и с учетом особенностей конструкции. Очень важен практический опыт.

Очень важен практический опыт.

Цены на различные виды строительных досок

Доски строительные

Почему нужно сращивать стропила

Есть несколько причин, по которым требуется сращивать стропила.

- Длина крыши превышает стандартную длину пиломатериалов

. Стандартная длина досок не превышает шести метров. Если скат имеет большие размеры, то доски придется удлинять. - Во время строительства остается много хороших досок длиной 3–4 м

. Чтобы понизить сметную стоимость здания и уменьшить количество непродуктивных отходов, для изготовления стропил можно использовать эти куски, предварительно срастив их.

Важно. Нужно помнить, что прочность сращенных стропил всегда ниже, чем целых. Нужно стараться, чтобы место сращивания располагалось как можно ближе к вертикальным упорам.

Способы сращивания

Существует несколько способов сращивания, однозначно лучшего или худшего нет. Мастера принимают решения с учетом своих навыков и конкретного места размещения стыка.

Мастера принимают решения с учетом своих навыков и конкретного места размещения стыка.

Таблица. Способы сращивания стропил.

| Метод сращивания | Краткое описание технологии |

|---|---|

| Применяется на досках толщиной не менее 35 мм. Довольно сложный метод, требует практического опыта выполнения плотницких работ. По прочности соединение самое слабое из всех существующих. Преимущество – экономия пиломатериалов. Практически на стройках применяется очень редко. | |

| Длина стропильных ног увеличивается с помощью накладки. Накладка может быть деревянной или металлической. Если длина двух отрезков досок недостаточна по параметрам стропильной системы, то такой способ позволяет их увеличить. Соединение встык имеет самые высокие показатели прочности на изгиб, широко применяется во время строительства различных сооружений. | |

Внахлест. Две доски фиксируются с нахлестом. Самый простой метод, по прочности занимает среднее положение. Недостаток – общая длина двух досок должна быть больше проектной длины стропильной ноги. Самый простой метод, по прочности занимает среднее положение. Недостаток – общая длина двух досок должна быть больше проектной длины стропильной ноги. |

В этой статье мы рассмотрим два наиболее простых и надежных метода сращивания: встык и внахлест. Косой прируб трогать нет смысла, его почти не используют из-за большого количества недостатков.

Требования строительных норм и правил к сращиванию стропил

Неумелое сращивание стропил по длине может не только резко понизить их устойчивость к изгибающим нагрузкам, но и стать причиной полного разрушения конструкции. Последствия такой ситуации очень печальные. Строительные правила предусматривают определенные закономерности во время выбора размеров крепежа, мест его установки и длины накладок. Данные взяты с учетом многолетнего практического опыта.

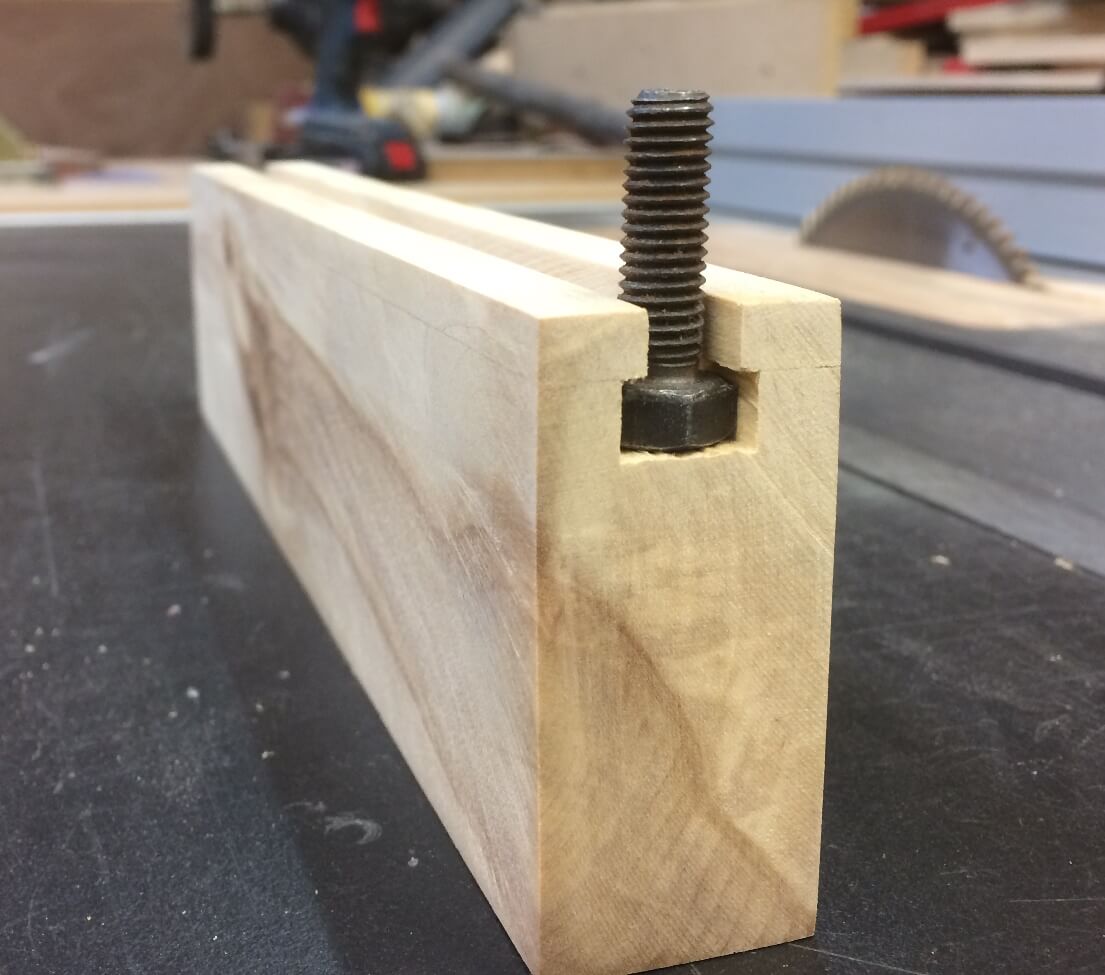

Сращенные стропила будут намного прочнее, если для их соединения использовать не гвозди, а металлические шпильки. Инструкция поможет сделать самостоятельный расчет соединения. Достоинство метода – универсальность, с его помощью можно решать проблемы не только с удлинением стропил, но и с наращиванием иных элементов кровли. Специализированные компании выполнили черновые расчеты и собрали данные в таблицу, но в ней указываются только минимально допустимые параметры.

Достоинство метода – универсальность, с его помощью можно решать проблемы не только с удлинением стропил, но и с наращиванием иных элементов кровли. Специализированные компании выполнили черновые расчеты и собрали данные в таблицу, но в ней указываются только минимально допустимые параметры.

- Диаметр и длина шпилек

. В любых случаях диаметр шпилек должен быть ≥ 8 мм. Более тонкие не обладают достаточной прочностью, использовать их не рекомендуется. Почему? В металлических соединениях диаметр шпилек рассчитывается на усилия растяжения. Во время стягивания металлические поверхности настолько сильно прижимаются между собой, что удерживаются за счет силы трения. В деревянных конструкциях шпилька работает на изгиб. Отдельные доски нельзя стянуть с большим усилием, шайбы проваливаются в доску. Кроме того, во время изменения показателей относительной влажности доски изменяют толщину, за счет этого уменьшается усилие стягивания. Шпильки, работающие на изгиб, должны иметь большой размер. Конкретный диаметр шпильки нужно определять по формуле d ш = 0,25×S

Конкретный диаметр шпильки нужно определять по формуле d ш = 0,25×S

, где S – толщина доски. К примеру, для доски толщиной 40 мм диаметр шпильки должен быть 10 мм. Хотя это все довольно относительно, нужно иметь в виду конкретные нагрузки, а они зависят от многих факторов. - Длина нахлеста досок

. Этот параметр всегда должен быть в четыре раза больше ширины досок. Если ширина стропил 30 см, то длина нахлеста не может быть менее 1,2 м. Мы уже упоминали, что конкретное решение принимается мастером с учетом состояния пиломатериалов, угла наклона стропил, расстояния между ними, веса кровельных материалов и климатической зоны расположения здания. Все эти параметры оказывают большое влияние на устойчивость стропильной системы. - Расстояние между отверстиями для шпилек

. Крепеж рекомендуется фиксировать на удалении не менее семи диаметров шпилек, от края доски расстояние должно быть не менее трех диаметров. Это минимальные показатели, на практике рекомендуется их увеличивать. Но все зависит от ширины доски. Нельзя за счет увеличения расстояния от края слишком уменьшать расстояние между рядами шпилек.

Но все зависит от ширины доски. Нельзя за счет увеличения расстояния от края слишком уменьшать расстояние между рядами шпилек. - Количество стягивающих шпилек

. Есть довольно сложные формулы, но на практике ими не пользуются. Мастера устанавливают два ряда шпилек с учетом расстояния между ними, отверстия располагаются в шахматном порядке.

С древних времён, после освоения орудий труда, человек приступил к строительству жилища из дерева. Пройдя эволюцию, человек тысячелетиями продолжает улучшать строительство своего жилища. Конечно современные технологии упростили строительство, дали широкую возможность для фантазии, но основные знания о свойствах деревянных конструкций переходят из поколения в поколонее. Рассмотрим способы соединения деревянных деталей.

Рассмотрим способы соединения деревянных деталей, с которыми сталкиваются начинающие мастера. В основном это плотничные соединения, передаваемые из поколения в поколение, эти навыки применяются уже не одно столетие. Прежде чем приступить к соединению древесины, мы подразумеваем, что древесина уже обработана и готова к употреблению.

Прежде чем приступить к соединению древесины, мы подразумеваем, что древесина уже обработана и готова к употреблению.

Первое основное правило, которое следует выполнять при соединении деревянных деталей — тонкую деталь крепят к более толстой.

Наиболее часто встречающиеся способы соединения древесины, которое понадобится при строительстве приусадебных построек бывает нескольких видов.

Соединение в торец

Это один из самых простых способов соединения (сплачивание). При этом способе необходимо как можно более плотно подогнать поверхности двух соединяемых элементов. Детали плотно прижимают друг к другу и скрепляют при помощи гвоздей или шурупов.

Способ простой, но для получения качества изделия необходимо выполнить несколько условий:

Длина гвоздей должна быть такая, что бы они пройдя через всю толщину первой заготовки, зашли своим острым концом в основу другой детали на глубину равную не менее ⅓ длины гвоздя;

Гвозди не должны располагаться на одной линии, а количество их должно быть не менее двух. То есть один из гвоздей смещают от осевой линии вверх, а второй наоборот вниз;

То есть один из гвоздей смещают от осевой линии вверх, а второй наоборот вниз;

Толщина гвоздей должна быть такова, чтобы при их забивании в древесине не появилась трещина. Избежать появление трещины в древесине поможет предварительное сверление отверстий, причём диаметр сверла должен быть равный 0,7 диаметра гвоздей;

Для получения лучшего качества соединения, соединяемые поверхности предварительно хорошо смазать клеем, причем лучше применять влагостойкий клей, например эпоксидный.

Соединение в наклад

При этом методе, две детали накладываются одна на другую и скрепляются при помощи гвоздей, шурупов или болтов. Деревянные заготовки, при этом способе соединения, могут размещаться по одной линии или смещаться под определенным углом друг относительно друга. Для того что бы угол соединения заготовок был жестким, необходимо скрепить детали не менее, чем четырьмя гвоздями или шурупами двумя рядами по две штуки в ряду.

Если вы крепите при помощи только двух гвоздей, шурупов или болтов, то располагать их следует по диагонали..jpg) Если гвозди будут иметь сквозной выход через обе детали, с последующим загибанием выступающих концов — этот способ соединения значительно увеличит прочность. Соединение в наклад не требует высокой квалификации мастера.

Если гвозди будут иметь сквозной выход через обе детали, с последующим загибанием выступающих концов — этот способ соединения значительно увеличит прочность. Соединение в наклад не требует высокой квалификации мастера.

Соединение в полдерева

Этот способ более сложный, он требует уже определенных навыков и более скрупулезного подхода к работе. Для такого соединения, в обеих деревянных заготовках делают выборку древесины на глубину равной половине их толщины, и шириной, равной ширине соединяемых деталей.

Соединять детали в полдерева можно под различными углами.

Важно соблюдать следующее правило:

Чтобы угол выборки на обеих деталях был равным, а ширина обеих выборок строго соответствовала ширине детали. При соблюдении этих условий, детали плотно прилегают к друг другу, а их кромки разместятся в одной плоскости. Скрепляют соединение гвоздями, шурупами или болтами, а для усиления прочности все так же используют клей. В случае необходимости, такое соединение может быть и частичное. То есть, конец одной из заготовок срезают под определенным углом, а в другой детали выполняют соответствующую выборку. Такое соединение применяется при угловом сплачивание. Оба шипа (выборки) в данном случае подрезают под углом 45 градусов, а стык между ними располагается по диагонали.

То есть, конец одной из заготовок срезают под определенным углом, а в другой детали выполняют соответствующую выборку. Такое соединение применяется при угловом сплачивание. Оба шипа (выборки) в данном случае подрезают под углом 45 градусов, а стык между ними располагается по диагонали.

Сращивание по длине

Такое сращивание брусков и балок по длине имеет свои особенности.

На примет для вертикальных опор сращивание является простым.

Но совсем другое дело, когда балка или брус в месте сращивания подвержены нагрузкам на изгиб или кручение, в таком случае простым креплением гвоздями или шурупами не обойдёшься.

Сращиваемые детали срезают под углом (в косую накладку) и сжимают болтами. Количество болтов зависит от прилагаемых нагрузок, но их должно быть не менее двух.

Иногда устанавливают дополнительные накладки, например, металлические пластины, лучше с обеих сторон, сверху и снизу, для прочности можно дополнительно скрепить проволокой.

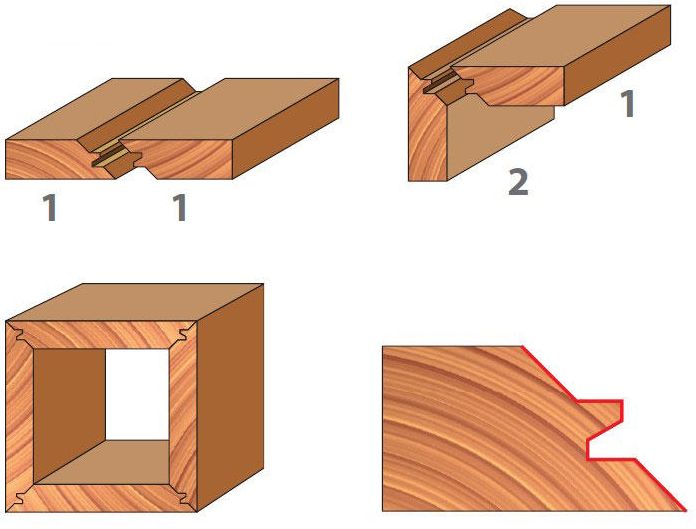

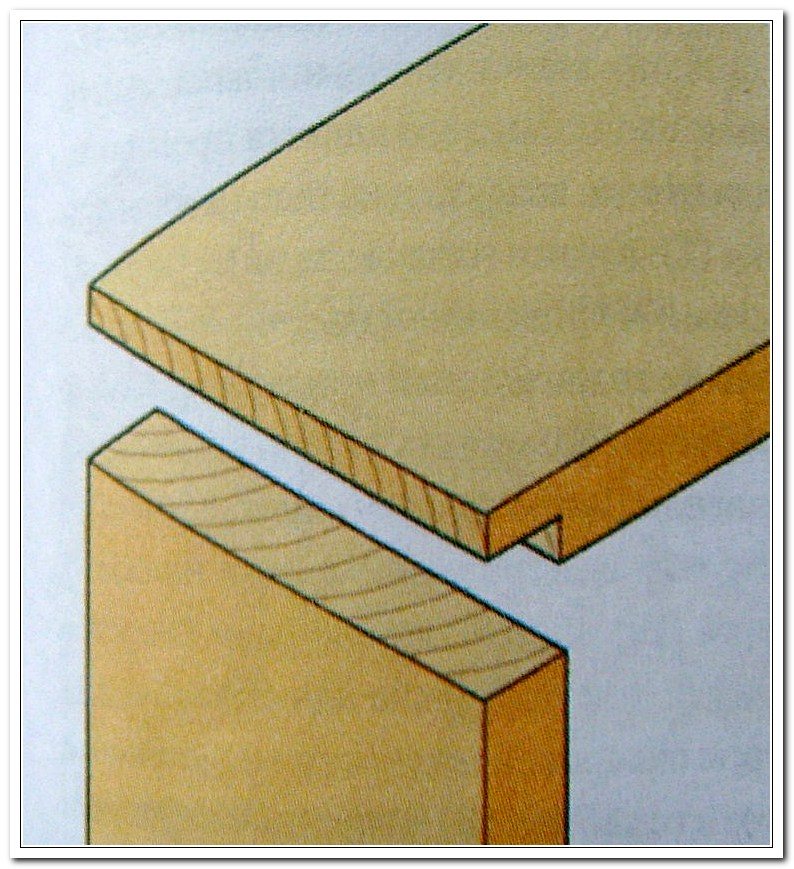

Соединение в шпунт

Такое соединение применяют при настилке пола или для досок обшивки. Для этого в грани одной доски выполняют шип, а в другой — паз.

При таком сращивании исключаются щели между досками, а сама обшивка приобретает красивый вид. Обработанная соответствующим образом пиломатериалы, поступают в торговую сеть, где их можно приобрести в готовом виде.

Примером таких материалов могут служить половая доска или вагонка.

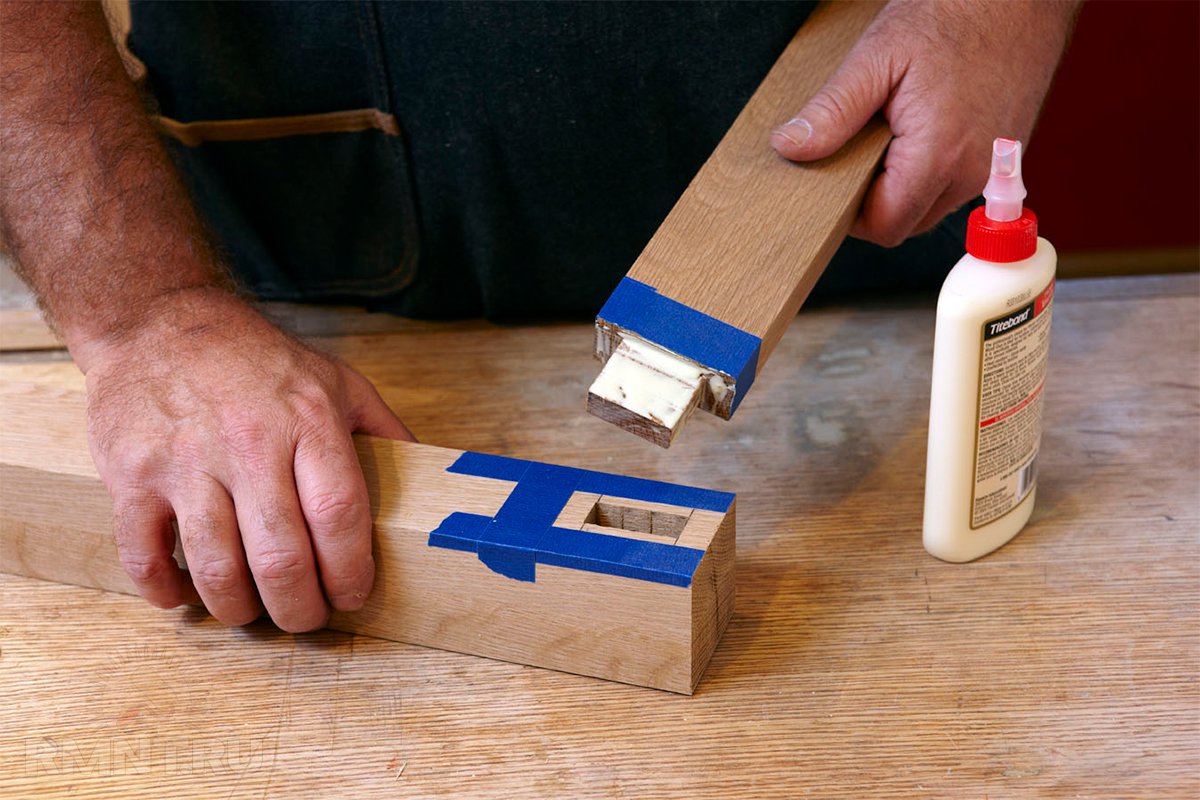

Соединение “гнездо-шип”

Это одно из самых распространенных соединений деревянных деталей.

Такое соединение обеспечит прочное, жесткое и аккуратное сплачивание.

Само собой разумеется, что оно требует от исполнителя определенных навыков и аккуратности в работе.

При выполнении этого соединения, нужно помнить, что не качественное шиповое соединение не добавит надежности и не будет иметь красивый вид.

Шиповое соединение состоит из паза, выдолбленного или высверленного в одной из деревянных деталей, а так же шипа, выполненного на конце другого, прикрепляемого элемента.

Детали должны иметь одинаковую толщину, но если толщина разная, то гнездо изготавливается в той части, которая более толще, а шип изготавливается во второй, более тонкой части. Соединение выполняют на клею с дополнительным скреплением гвоздями, шурупами. При ввинчивании шурупа нужно помнить, что предварительное сверление облегчит этот процесс. Головку шурупа лучше утаивать, а направляющее отверстие должно составлять ⅔ диаметра шурупа и быть на 6 мм меньше его длины.

Одним из очень важных условий, является одинаковая влажность соединяемых деталей. Если соединяемые элементы имеют различную влажность, то при высыхании шип уменьшится в размере, что приведет к разрушению всего соединения. Именно поэтому соединяемые детали должны иметь одинаковую влажность, близкую к условиям эксплуатации. Для наружных конструкций влажность должна находится в пределах 30-25%.

Использование древесины для украшения построек.

Выбор древесины.

В резьбе для выполнения больших поделок с крупными элементами нередко используют древесину хвойных пород

, как основную. Они доступны, а полосатая текстура может быть обыграна в орнаментах.

Они доступны, а полосатая текстура может быть обыграна в орнаментах.

В качестве фона для накладной и прорезной резьбы, используется пихта

.

Ценным материалом является кедр

, его мягкая, с красивой текстурой и приятным желто-розовым или светло-розовым цветом ядра древесина. Древесина легко режется, мало растрескивается при усушке и устойчива к гниению.

Древесина груши

используется для высокохудожественных деталей резьбы, так как она прочна и мало коробится от атмосферных воздействий.

Тополь

, древесина очень мягкая и легкая — используется для изготовления резной декоративной колонны или фоновых щитов для крепления накладной резьбы.

Для изготовления цепочек из круглых колец хорошо использовать древесину яблони

. Эту древесину используют в небольших поделках, в накладной резьбе. При этом используются пружинистые свойства яблони.

Так же используется древесина липы

. Очень легкая, хорошо строгается, отлично сверлится и шлифуется.

Резьба из дуба

трудоемка в изготовлении из-за его твердости.

Но дуб не боится влаги, не коробится. Изделия из натуральной древесины очень красивы, но бъют по карману. Для снижения стоимости изделия применяется шпонирование. Например, двери шпонированные выполняются, по заказу клиента, «под дуб». Получаем красивые двери, внешне схожи с натуральными, но по цене намного ниже.

Начинающим домашним мастерам будет полезно узнать о методах соединения деревянных деталей. Этой теме мы посвящаем краткий ликбез, в котором будут описаны основные виды столярных соединений и сплачиваний с использованием клея, гвоздей, саморезов или шкантов, либо вовсе без них.

Правила выбора соединения в зависимости от типа нагрузки

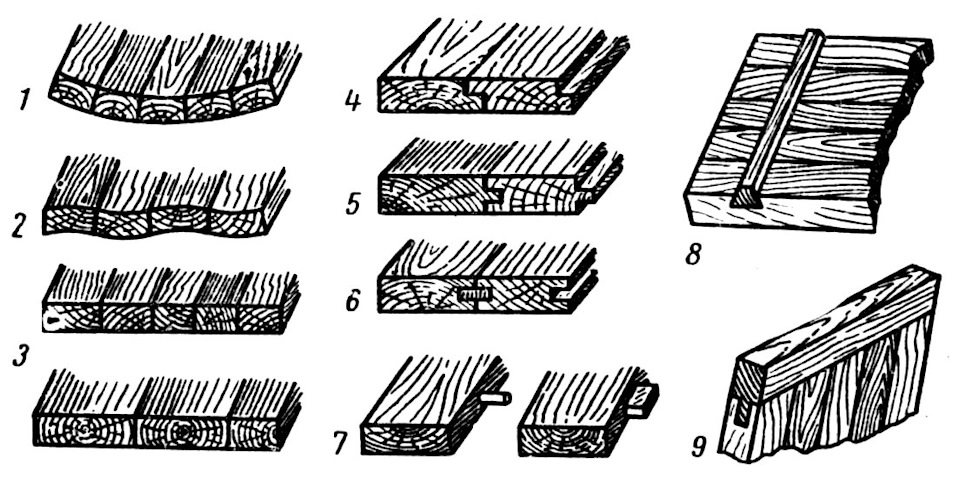

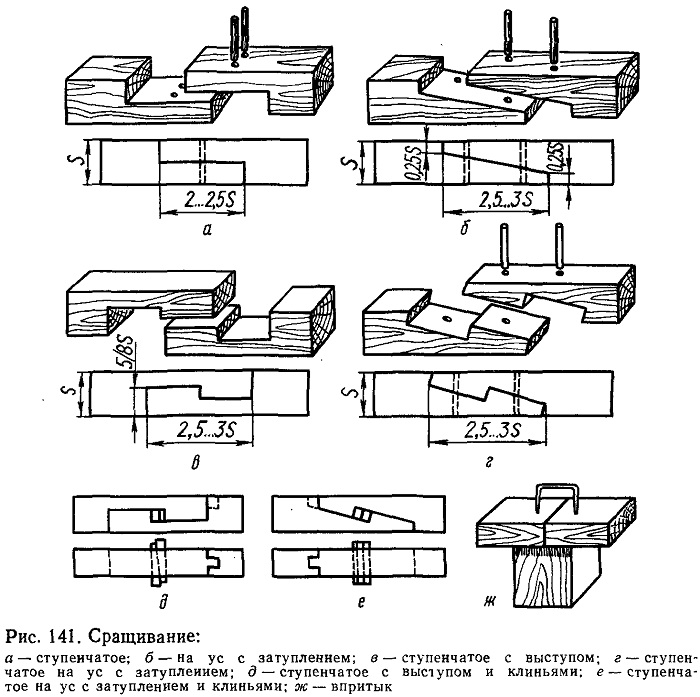

Наиболее просты торцевые соединения, их применяют при необходимости нарастить деталь. Лучше всего такие соединения переносят нагрузку сжатия, однако при вырубке замков специальной формы можно достичь хорошего сопротивления скручиванию, растяжению и изгибу. Стандартный вариант торцевого соединения — с подрезкой на половину толщины обеих деталей. Срез может быть прямым или косым, при необходимости препятствовать изгибу, растяжению или скручиванию на конце каждого среза нарезают шип или тупой угол, либо делают срез ступенчатым, образуя своего рода «замок».

Стандартный вариант торцевого соединения — с подрезкой на половину толщины обеих деталей. Срез может быть прямым или косым, при необходимости препятствовать изгибу, растяжению или скручиванию на конце каждого среза нарезают шип или тупой угол, либо делают срез ступенчатым, образуя своего рода «замок».

1 — прямая накладка вполдерева; 2 — косая накладка; 3 — прямая накладка со ступенчатым стыком; 4 — накладка вполдерева с косым стыком; 5 — косой накладной замок; 6 — соединение вполдерева с косым шипом

Угловые и боковые соединения применяются для соединения прямых деталей в ферму или каркас. Обычно эта часть конструкции опорная, поэтому основные нагрузки приходятся на смещение и сжатие. Если конструкция испытывает статичную предусмотренную нагрузку, на одной из деталей нарезают прямоугольный шип, а на другой — паз или проушину соответствующих размеров. Если возможно действие на разрыв конструкции, шип и паз нарезают в форме трапеции.

Угловые соединения: 1 — с открытым сквозным шипом; 2 — с глухим закрытым шипом; 3 — со сквозным косым шипом

Накладные крестовые и Т-образные соединения используют, как правило, для дополнительных связей между ответственными деталями конструкции. Основная нагрузка в них — на сжатие, смещение и разрыв. Первые два типа нагрузки устраняются подрубкой в полдерева или меньше с последующим совмещением деталей. Плечи зарубок принимают основную нагрузку на себя, остается лишь закрепить соединение шурупами или накладными скобами. В ряде случаев для укрепления связи используют шкант или вырубают шип с клином.

Основная нагрузка в них — на сжатие, смещение и разрыв. Первые два типа нагрузки устраняются подрубкой в полдерева или меньше с последующим совмещением деталей. Плечи зарубок принимают основную нагрузку на себя, остается лишь закрепить соединение шурупами или накладными скобами. В ряде случаев для укрепления связи используют шкант или вырубают шип с клином.

1 — крестовое соединение накладкой вполдерева; 2 — крестовое соединение с посадкой в одно гнездо; 3 — Т-образное соединение с потайным косым шипом; 4 — Т-образное соединение с прямой ступенчатой накладкой

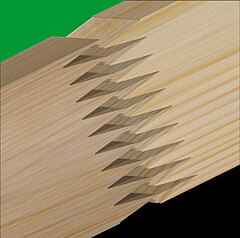

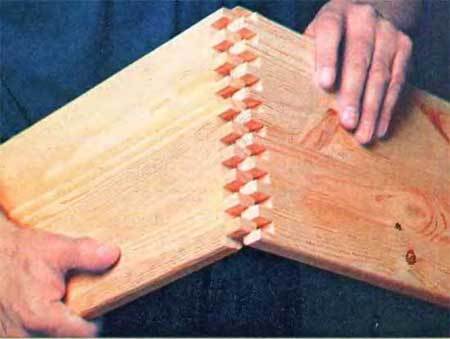

Отдельный тип соединений — ящичные. Предназначены они для соединения досок под прямым углом. Обычно для ящичного соединения на каждой доске нарезают зубья, ширина которых равна расстоянию между ними. На разных досках зубья нарезаны со смещением, поэтому при соединении угол из досок выглядит как одно целое. Зубья также могут иметь клиновидную форму, препятствующую разрыву угла в одном направлении, либо скрепляются дополнительно клеем или гвоздями.

Ящичные угловые соединения: 1 — с прямыми сквозными шипами; 2 — с косыми сквозными шипами

Как сделать шиповое соединение

Для изготовления шипового соединения нужно обвести обе детали линией разметки по всем граням на расстоянии от торца, равном ширине соединения. На двух противоположных сторонах и торце линиями отмечается тело шипа, разметка на обеих деталях полностью идентична.

Шип подрезают с боков ножовкой для поперечного реза и скалывают древесину с помощью стамески. Ширину шипа делают на 2-3 мм больше для последующей точной обработки ножом или долотом. Паз вырезают ножовкой для продольного реза и скалывают стамеской, также оставляя небольшой припуск на обработку. Далее следует подгонка, в процессе которой детали совмещают и добиваются максимально плотного прилегания.

При Т-образном шиповом соединении на одной из деталей нарезают центральный шип или паз, а на другой выдалбливают проушину или делают две боковые подрезки в зависимости от типа первой детали. Для изготовления проушины используют стамеску, обращая наклонную часть лезвия внутрь отверстия. Если проушина не сплошная, шип делаю на 8-10 мм больше глубины и обрезают его конец в форме развернутого клина. Так при забивании шип сам себя разопрет, и деталь будет прочно посажена.

Для изготовления проушины используют стамеску, обращая наклонную часть лезвия внутрь отверстия. Если проушина не сплошная, шип делаю на 8-10 мм больше глубины и обрезают его конец в форме развернутого клина. Так при забивании шип сам себя разопрет, и деталь будет прочно посажена.

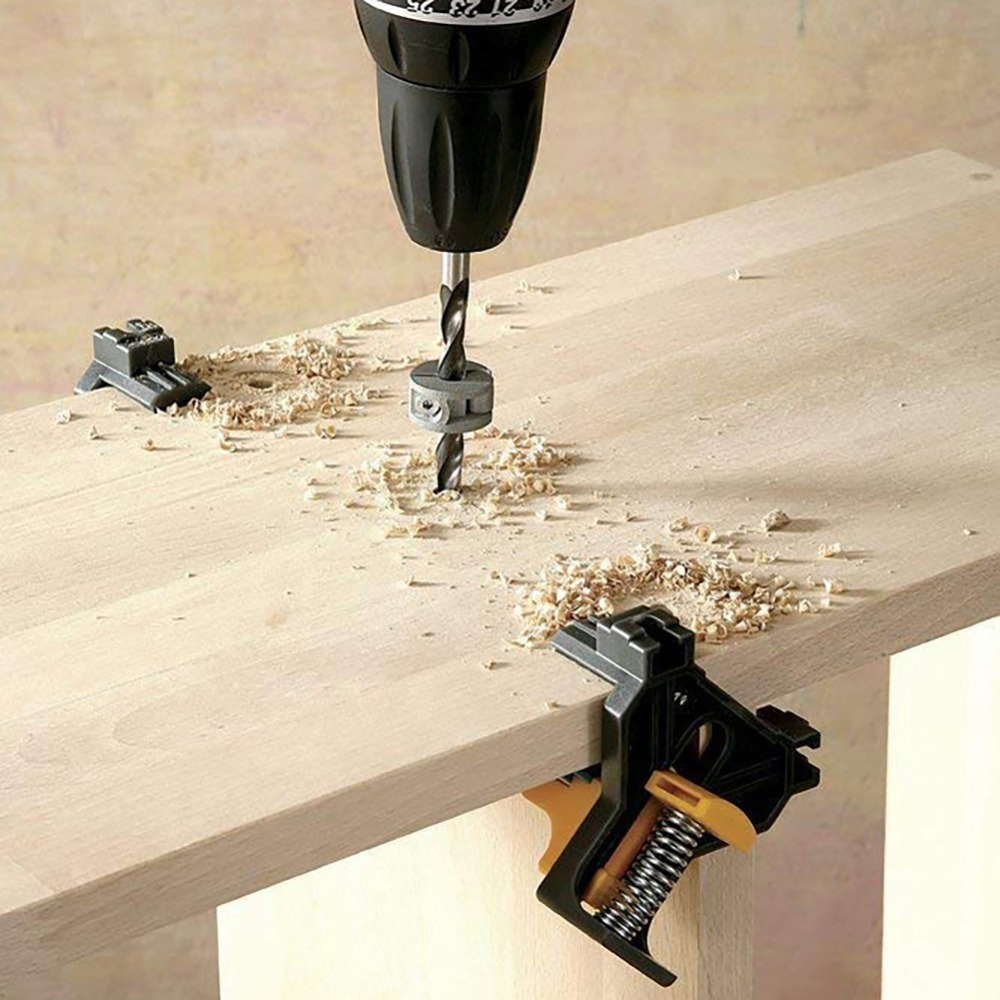

Для соединения широких деталей можно использовать ящичное соединение, нарезая несколько шипов и пазов. Самый простой способ скрепить шиповое соединение — просверлить его насквозь поперек шипов и забить в отверстие деревянный шкант (оконное угловое соединение).

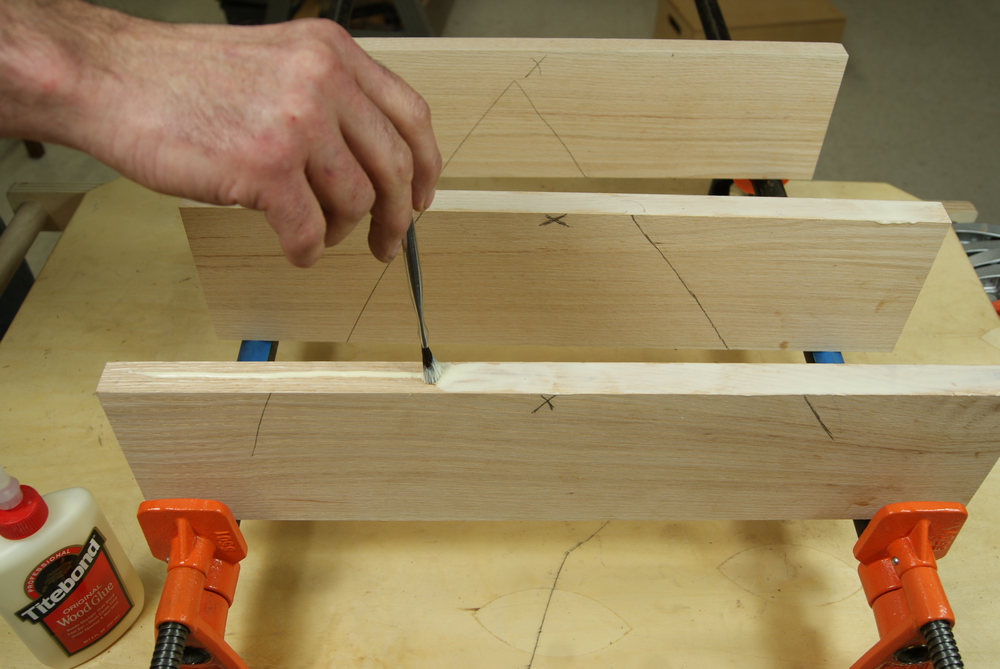

Как срастить доски на клею

Очень популярный метод соединения досок и брусков — продольное и поперечное склеивание. При соединении досок широкой стороной торец может быть ровным, хотя в большинстве случаев используют пазогребневый профиль. Очень важна плотная подгонка деталей, чтобы слой клея был как можно более тонким, только так можно достичь максимальной прочности. Иногда на торец, смазанный клеем, наносят небольшое количество хлопкового волокна, это повышает качество сцепки.

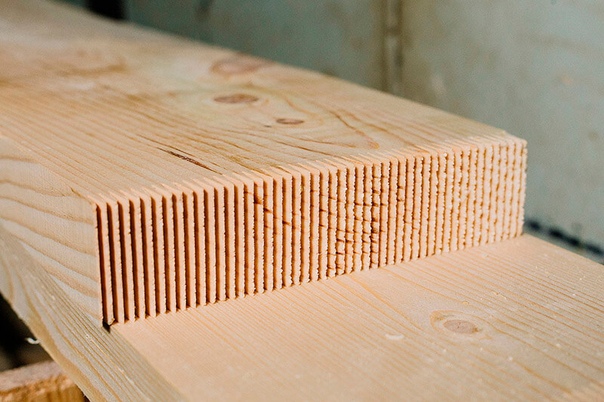

Доски можно соединять и в профиль, но для этого потребуется выполнить клиновидную зубчатую нарезку обоих торцов со смещением в пол зуба для разных деталей. В домашних условиях такую операцию можно выполнить с применением ручного фрезера .

Для склеивания деталей используют казеиновый клей или ПВА высокой концентрации, для придания прочности в клеящее вещество добавляют просеянную древесную муку. Поверхности покрывают клеем и выдерживают на воздухе 3-5 минут, после чего помещают под гнет или сдавливают струбцинами. Такое соединение получается прочнее самого дерева и никогда не ломается по стыку.

Как сплачивать элементы несущих конструкций

Для несущих конструкций используют два вида соединений — наращивание и сочленение. Самый простой способ срастить две детали — выполнить надрез ножовкой на половину толщины на одинаковом расстоянии от торцов, а затем сколоть топором лишнюю древесину. После сопоставления двух деталей соединение обычно скрепляют двумя накладными планками, прибитыми сбоку от разреза. Склеивание тоже возможно, но только при плотной подгонке деталей.

Склеивание тоже возможно, но только при плотной подгонке деталей.

Надрезанные в полдерева торцы можно свести практически под любым углом, это основной метод соединения кровельных ферм. Для скрепления деталей необходима дополнительная стягивающая связь: брус прикладывают к соединенным деталям сбоку на расстоянии в 30-50 см от угла и подрубают в половину толщины по местам соприкасания, а затем скрепляют конструкцию гвоздями.

Часто вертикальные и наклонные конструкции нуждаются в опоре, например при соединении стропильной системы с балками перекрытия. В этом случае выполняется зарубка посадочных гнезд на горизонтальной балке, в которые будут вставлены стойки. Очень важно соблюдать угол наклона и делать подрубку не более чем на треть толщины бруса.

Соединения со специальными связями

Практически все столярные соединения выполняются с дополнительными укрепляющими связями. В самом простом примере роль таких выполняют гвозди или саморезы.

При наращивании деталей узел может укрепляться сквозным болтовым соединением, хомутами, скобами и глухарями, либо его просто обматывают холоднокатаной проволокой. Сращенные вертикальные опоры достаточно скрепить двумя накладными планками — деревянными или металлическими.

Сращенные вертикальные опоры достаточно скрепить двумя накладными планками — деревянными или металлическими.

Угловые соединения чаще всего скрепляют скобами, накладными пластинами или уголками. В случаях, когда надо сохранить небольшую подвижность соединения, используют один сквозной болт, который либо прошивает поперек место накладки деталей, либо стягивает их в продольном направлении с минимальным отступом от накладки.

Место крепления специальной связи должно быть удалено от края не менее чем на 10 диаметров крепежного элемента и не иметь пороков. Важно помнить, что часто связи не обеспечивают общую прочность соединения, а только компенсируют неучтенную нагрузку.

Нередко в ходе строительства каркасов для крыш сложной конфигурации возникает потребность в использовании элементов нестандартного размера. К характерным примерам относятся вальмовые и полувальмовые конструкции, диагональные ребра которых существенно длиннее, чем рядовые стропильные ноги.

Подобные ситуации возникают при сооружении систем с ендовами. Чтобы созданные соединения не стали причиной ослабления конструкций, надо знать, как производится сращивание стропил по длине, каким способом обеспечивается их прочность.

Сращивание стропильных ног позволяет унифицировать пиломатериал, приобретаемый для возведения крыши. Знание тонкостей процесса предоставляет возможность практически полностью построить стропильный каркас из бруска или доски одного сечения. Устройство системы из материалов одного размера выгодно отражается на итоговой сумме расходов.

К тому же доску и брусок увеличенной длины, как правило, производят с сечением бóльшим, чем у материала стандартных размеров. Вместе с сечением возрастает и стоимость. Такой запас прочности при устройстве вальмовых и ендовых ребер чаще всего не нужен. Зато при грамотном выполнении сращивания стропил элементам системы сообщается достаточная жесткость и надежность при наименьших затратах.

Без знания технологических нюансов сделать действительно жесткие на изгиб соединения пиломатериалов достаточно сложно. Узлы сопряжения стропилин относятся к категории пластичных шарниров, обладающих лишь одной степенью свободы – способностью поворачиваться в соединительном узле при приложении вертикальной и сжимающей по длине нагрузки.

Узлы сопряжения стропилин относятся к категории пластичных шарниров, обладающих лишь одной степенью свободы – способностью поворачиваться в соединительном узле при приложении вертикальной и сжимающей по длине нагрузки.

Для того чтобы обеспечить равномерную жесткость при приложении изгибающей силы по всей протяженности элемента, сопряжение двух частей стропильной ноги располагают в местах с наименьшим изгибающим моментом. На эпюрах, демонстрирующих величину момента изгиба, они хорошо видны. Это точки пересечения кривой с продольной осью стропилины, в которых изгибающий момент приближается к нулевым значениям.

Учтем, что при строительстве стропильного каркаса требуется обеспечить равную по всей протяженности элемента сопротивляемость изгибу, а не одинаковые возможности прогибаться. Поэтому места сопряжения устраивают рядом с опорами.

В качестве опоры принимается как установленная в пролет промежуточная стойка, так и непосредственно мауэрлат или шпренгельная ферма. Коньковый прогон можно также оценивать, как возможную опору, но участки состыковки стропильных ног лучше располагать ниже по скату, т. е. там, где на систему возлагается минимальная нагрузка.

е. там, где на систему возлагается минимальная нагрузка.

Варианты сращивания стропилин

Кроме точного определения места для сопряжения двух частей элемента системы нужно знать, как правильно удлиняются стропила. Способ формирования соединения зависит от выбранного для строительства пиломатериала:

- Брусья или бревно.

Наращиваются косым прирубом, сформированным в зоне соединения. Для усиления и для предотвращения поворота прирубленные под углом края обоих частей стропилины скрепляются болтом. - Сшитые попарно доски.

Сращиваются с расположением линий состыковки вразбежку. Соединение двух наложенных друг на дружку частей производится гвоздями. - Одинарная доска.

В приоритете сращивание лобовым упором – путем состыковки торцованных частей стропильной ноги с наложением одной или пары деревянных или металлических накладок. Реже из-за недостаточной толщины материала используется косой прируб с креплением металлическими хомутами или традиционным гвоздевым боем.

Рассмотрим детально указанные методы, чтобы углубленно разобраться в процессе наращивания длины стропил.

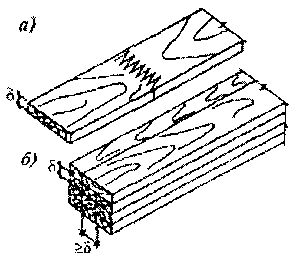

Вариант 1: Метод косого прируба

Способ предполагает формирование двух наклонных врубок или запилов, устроенных со стороны сопряжения частей стропильной ноги. Подлежащие состыковке плоскости врубок должны безукоризненно совмещаться без малейших зазоров, независимо от их размеров. В зоне соединения должна быть исключена вероятность деформации.

Запрещено заполнение щелей и неплотностей клиньями из древесины, фанерными или металлическими пластинами. Подогнать и скорректировать огрехи не получится. Лучше заранее точно вымерить и вычертить линии врубок, согласно следующим стандартам:

- Глубина определяется формулой 0,15 × h, где h обозначает высоту бруса. Это величина участка, перпендикулярного продольной оси бруса.

- Интервал, в пределах которого расположены наклонные участки врубки, определяется формулой 2 × h.

Место для размещения участка состыковки находят по действующей для всех типов стропильных каркасов формуле 0,15 × L, в которой величина L отображает размер перекрываемого стропилом пролета. Расстояние откладывается от центра опоры.

Расстояние откладывается от центра опоры.

Детали из бруса при выполнении косого прируба дополнительно крепятся проходящим через центр соединения болтом. Отверстие для его установки высверливается заранее, Ø его равен Ø стержня крепежа. Чтобы древесина в месте установки крепления не сминалась, под гайки укладываются широкие металлические шайбы.

Если с применением косого прируба соединяют доску, то дополнительная фиксация производится с применением хомутов или гвоздей.

Вариант 2: Сплачивание досок

В случае использования технологии сплачивания центр соединяемого участка располагается прямо над опорой. Линии состыковки торцованных досок располагаются с обеих сторон от центра опоры на расчетном расстоянии, равном 0,21 × L, где L обозначает длину перекрываемого пролета. Фиксацию проводят гвоздями, устанавливаемыми в шахматном порядке.

Люфт и зазоры также недопустимы, но их проще избежать, проведя аккуратную торцовку доски. Этот способ гораздо проще предыдущего метода в исполнении, но чтобы попусту не расходовать метизы и не ослаблять лишними отверстиями древесину, следует с точностью рассчитать число точек устанавливаемого крепежа.

Гвозди с сечением ножки до 6 мм устанавливаются без предварительного высверливания соответствующих отверстий. Под крепеж размером больше указанного сверлить нужно, чтобы при соединении не расколоть вдоль волокон доску. Исключением являются метизы с крестообразным сечением, которые независимо от размера в деревянные детали можно просто забивать.

Для обеспечения достаточной прочности в зоне сплачивания нужно соблюдать следующие условия:

- Крепеж ставят через каждые 50 см вдоль обоих краев сращиваемых досок.

- Вдоль торцевых соединений гвозди ставят с шагом 15 × d, где d это диаметр гвоздя.

- Для сплачивания доски в месте сопряжения подходят гладкие круглые, винтовые и резьбовые гвозди. Однако резьбовые и винтовые варианты в приоритете, потому что у них прочность на выдергивание значительно выше.

Отметим, что соединение стропилин сплачиванием приемлемо в случае устройства элемента из двух сшитых досок. В результате оба стыка перекрываются цельным участком пиломатериала. К плюсам способа отнесем внушительную для частного строительства величину перекрываемого пролета. Подобным образом можно наращивать стропильные ноги, если расстояние от вершины до нижней опоры достигает 6,5 м.

К плюсам способа отнесем внушительную для частного строительства величину перекрываемого пролета. Подобным образом можно наращивать стропильные ноги, если расстояние от вершины до нижней опоры достигает 6,5 м.

Вариант 3: Лобовой упор

Способ лобового наращивания стропил заключается в торцевой состыковке соединяемых частей стропильной ноги с фиксацией участка гвоздями, нагелями или болтами через установленные по обеим боковым плоскостям накладки.

Для исключения люфта и деформации наращенной стропильной ноги необходимо придерживаться следующих правил:

- Подлежащие состыковки края доски должны быть безупречно отторцованы. Зазоры любого размера по линии соединения необходимо исключить.

- Длина накладок определяется формулой l = 3 × h, т.е. они обязаны быть не меньше, чем три ширины доски. Обычно длину вычисляют и подбирают, исходя из числа гвоздей, формула дана для выяснения минимальной длины.

- Накладки выполняются из материала, толщина которого не менее 1/3 аналогичного размера основной доски.

Гвозди в накладки забивают в два параллельных ряда с шахматным «разбросом» крепежных точек. Чтобы тонкую по отношению к основному пиломатериалу накладку не повредить, количество точек крепления рассчитывается с ориентиром на сопротивление гвоздей поперечной силе, действующей на ножки метиз.

Когда стык частей стропилины расположен прямо над опорой, в расчетах гвоздевого боя для фиксации накладок нет необходимости. Правда, в этом случае состыкованная нога станет работать как две отдельные балки и на прогиб, и на сжатие, т.е. по нормальной схеме придется рассчитывать несущую способность для каждой из составляющих частей.

Если в качестве крепежа используются стальные стержневые болты или стержни без резьбы, нагели, при состыковке толстой доски или бруса, то угроза деформации будет полностью исключена. По сути, даже на некоторые зазоры в состыковке торцов можно не обращать внимания, хотя подобных огрехов все же лучше избегать.

При применении шурупов или винтов предварительно высверливают отверстия под их установку, Ø отверстий на 2- 3 мм меньше аналогичного размера ножки крепежа.

При производстве лобовых соединений стропилин необходимо четко соблюдать расчетный шаг установки, численность и диаметр крепежных элементов. При сокращении расстояний между точками фиксации может произойти расщепление древесины. Если отверстия под крепеж будут больше положенных размеров, стропилина деформируется, а если меньше – расколются пиломатериалы в период установки крепежа.

Удлинение составными стропилинами

Для соединения и увеличения длины стропила есть еще весьма интересный способ: наращивание с помощью двух досок. Их пришивают к боковым плоскостям удлиняемого одинарного элемента. Между наращенными деталями остается просвет, равный ширине верхней доски.

Просвет заполняют обрезками равной толщины, установленными с интервалом не более 7 × h, где h это толщина удлиняемой доски. Длина вкладываемых в просвет дистанционных брусков не менее 2 × h.

Удлинение с применением двух наращиваемых досок подходит для следующих ситуаций:

- Устройство наслонной системы по двум боковым прогонам, которые служат опорой для расположения участка состыковки основной доски с присоединяемыми элементами.

- Установка диагональной стропилины, определяющей наклонное ребро вальмовых и полувальмовых конструкций.

- Строительство ломаных крыш. В качестве опоры под соединение используется обвязка нижнего яруса стропилин.

Расчет крепежа, фиксация дистанционных брусков и соединение досок производится по аналогии с вышеописанными способами. Для изготовления дистанционных брусков подойдут обрезки основного пиломатериала. В результате установки этих вкладышей ощутимо возрастает прочность сборной стропилины. Несмотря на существенную экономию материала, работает она как цельная балка.

Видео о способах наращивания стропилин

Демонстрация основных приемов сращивания конструктивных элементов стропильной системы:

Ролик с пошагово изложенным процессом соединения частей стропила:

Видео-пример одного из способов соединения пиломатериалов:

Соблюдение технологических предписаний, согласно которым производится сращивание стропилин по длине, гарантирует беспроблемную работу конструкции. Способы удлинения позволяют снижать расходы на строительство крыш. Следует не забывать о предварительных расчетах и о подготовке к выполнению соединений, чтобы результат усилий стал идеальным.

Способы удлинения позволяют снижать расходы на строительство крыш. Следует не забывать о предварительных расчетах и о подготовке к выполнению соединений, чтобы результат усилий стал идеальным.

Сращивание стропил по длине. Как скрепить деревянные детали без гвоздей, клея и саморезов Способы соединения досок

Что может быть проще соединения деревянных деталей на «ус»? Не смотря на простоту метода, порой возникают сложности с точностью и аккуратностью соединений. В этой статье мы дадим вам простые советы, взяв на вооружение которые, вы достигнете невероятных результатов. Ваши угловые соединения будут всегда идеальными!

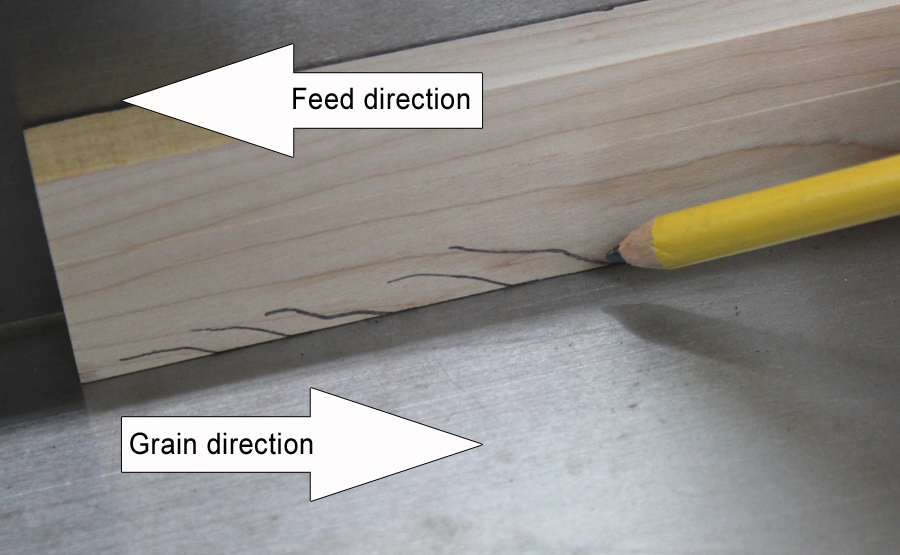

1. Подбирайте направление и структуру волокон

Не важно что вы делаете: рамку для фотографий или обвязку для мебельного фасада, убедитесь что цвет древесины, а так же направление и структура волокон на заготовках совпадают. Подбор деталей со схожей структурой занимает немного времени, но в результате вы получаете превосходные соединения.

2. Тонкая настройка угла реза с помощью липких листков бумаги

Если вы когда-нибудь пробовали отрегулировать ваш на несколько десятых градуса, то вы знаете как трудно это сделать. Предлагаем вам простой способ решения этой задачи: наклейте на поперечный упор несколько листков бумаги для заметок. Таким образом, делая пробные резы и убирая по одному листку вы достигнете идеального угла реза

3. Используйте обрезки заготовок для примерки деталей

Чтобы точно определить длину элемента обвязки, необходимо примерить ее к панели. Это легко сделать если закрепить на панели обрезки обвязки

4. Применяйте шпонки для ровных соединений

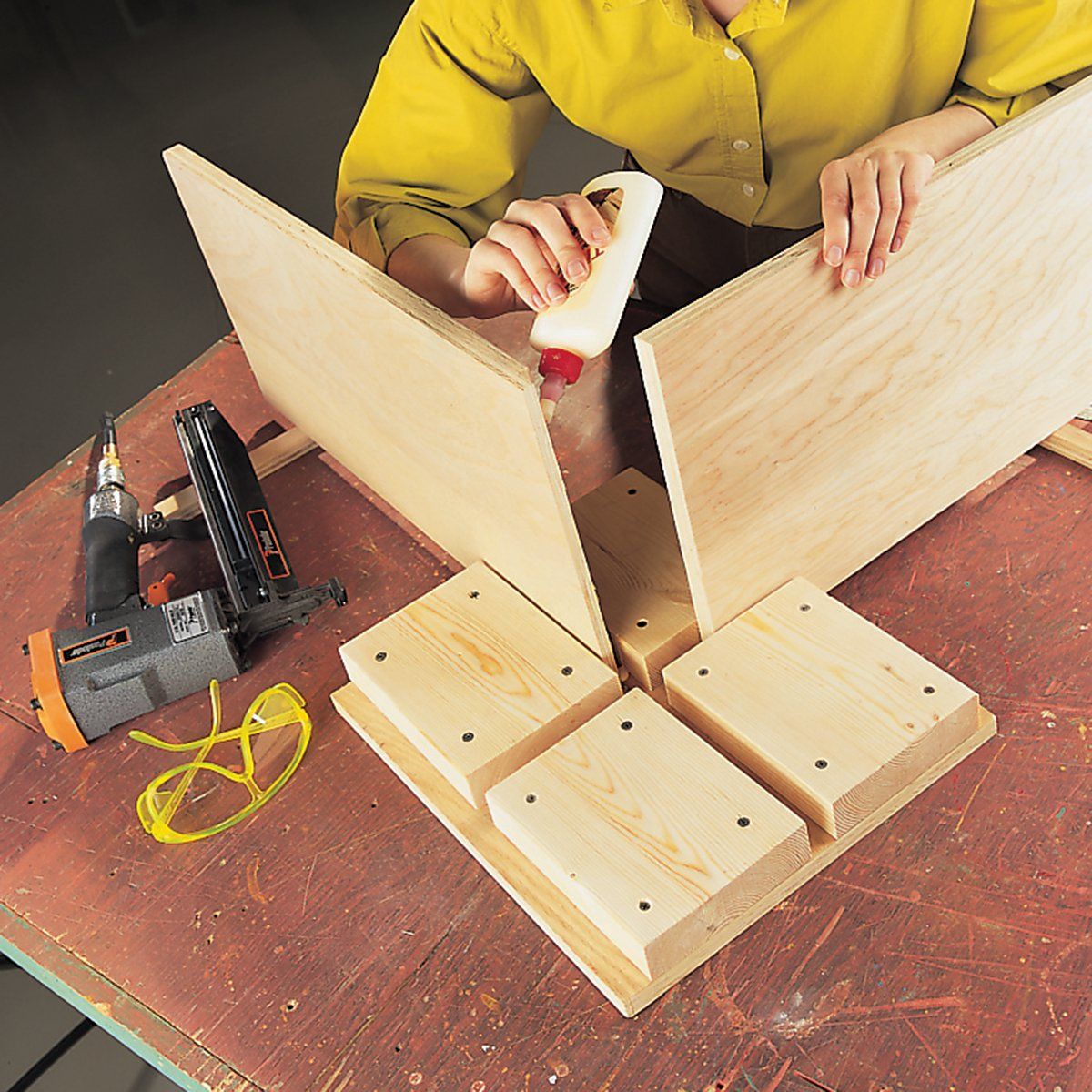

Зачастую не просто ровно расположить детали относительно друг друга и зажать в струбцинах, особенно когда детали смазаны скользким клеем. Именно поэтому деревообработчики используют шпонки, даже в тех случаях когда дополнительная прочность соединения не требуется.

5.

Собирайте рамочные конструкции на угловые струбцины

Собирайте рамочные конструкции на угловые струбцины

На некоторых струбцинах при сборке рамок вам надо дополнительно убедиться что все углы соединены под 90 градусов. Используя угловые струбцины необходимость в дополнительных замерах углов и выставления диагоналей отпадает.

6. Увеличьте «открытое время» вашего клея

Порой трудно быстро нанести клей на соединения, собрать рамки и зажать их в струбцинах без спешки и суеты до того, как клей начнет схватываться (зачастую открытое время клея составляет менее 5 минут в теплом и сухом помещении). Что бы увеличить открытое время клея, вы можете слегка разбавить его водой. Однако, не переусердствуйте — если воды будет слишком много, то прочность соединения может уменьшиться

7. Сначала соберите детали на «ус», потом профилируйте

Профилированные заготовки не всегда удобно торцевать — могут появиться сколы, их не всегда легко зажать в струбцинах — можно повредить наружный профиль изделия. Поэтому упростите свою жизнь — сначала соберите и склейте рамку из заготовок прямоугольного сечения, а после того как клей высохнет отпрофилируйте ручным фрезером или на

Поэтому упростите свою жизнь — сначала соберите и склейте рамку из заготовок прямоугольного сечения, а после того как клей высохнет отпрофилируйте ручным фрезером или на

8. Доверьтесь своему осязанию

Когда вы делаете рамочную конструкцию, детали на противоположных сторонах изделия должны быть одинаковой длины. Что бы в этом убедиться проведите простой тест. Сложите две детали вместе и проведите пальцем по торцам. Не должно быть никаких перепадов. Вы можете не заметить разницу по длине на глаз, но вы обязательно почувствуете даже минимальное несовпадение длины заготовок.

9. Закрывайте некрасивые щели

Если в процессе сборки изделий вам все же не удалось избежать щелей на углах соединений, не стоит отчаиваться. Просто закройте их, придавив углы к центру соединения тупым гладким предметом. Вы удивитесь, но щель исчезнет, при этом внешний вид изделия нисколько не испортится. Поверьте, даже опытные мастера пользуются этим способом.

10. Вы можете изменить пропорции изделия в случае ошибки

Если последняя деталь вашей обвязки получилась чуть короче противоположной, можно обрезать ее по внутренней части. А после сборки обрезать остальные детали по внешней стороне. Таким образом ширина обвязки несколько уменьшится. Если это, например, не мебельный фасад, то никто и ничего не заметит

Надежность и эстетика сложных конструкций из дерева во многом зависит от правильного выбора способа соединения ее составных частей. Особенно это актуально для каркасных изделий, несущих конструкций, где параметры безопасности выходят на передний план.

Качественное соединение деревянных деталей – залог долговечности, основа привлекательного вида изделия, показатель мастерства и профессионализма плотника и столяра.

Выбор вида соединения

Вообще, видов соединений деревянных заготовок существует огромное количество, поэтому рассказать можно только о некоторых из них, наиболее распространенных.

Одним из самых простых способов нарастить деревянную деталь (брус, бревно, доску), увеличить ее ширину является торцевое соединение. Существует несколько вариантов его реализации. Часто применяют простой и функциональный метод в половину толщины (вполдерева). В зависимости от предполагаемой нагрузки на деталь срез может быть ровным или косым. В отдельных случаях стык укрепляют с помощью фигурных вырезов – замков. Данный тип соединения препятствует растяжению, скручиванию, изгибу. Так сращивают брус между собой с целью удлинения.

Создание объемных рам или деревянных каркасов требует надежных соединений под различными углами. В этом случае рационально использовать соединение типа шип-паз или шип-проушина. Узлы в месте стыка деталей выдерживают нагрузку смещения, изгиба и сжатия. Если конструкции необходима высокая стойкость на разрыв, вырезы делают трапециевидной формы.

Дополнительные связи каркасных изделий, придающие жесткость конструкции, реализуют с помощью Т-образных или крестообразных соединений. Основная нагрузка на стыках – сжатие, смещение и разрыв. В особых случаях конструкцию дополнительно усиливают металлическими уголками, шурупами или гвоздями.

Основная нагрузка на стыках – сжатие, смещение и разрыв. В особых случаях конструкцию дополнительно усиливают металлическими уголками, шурупами или гвоздями.

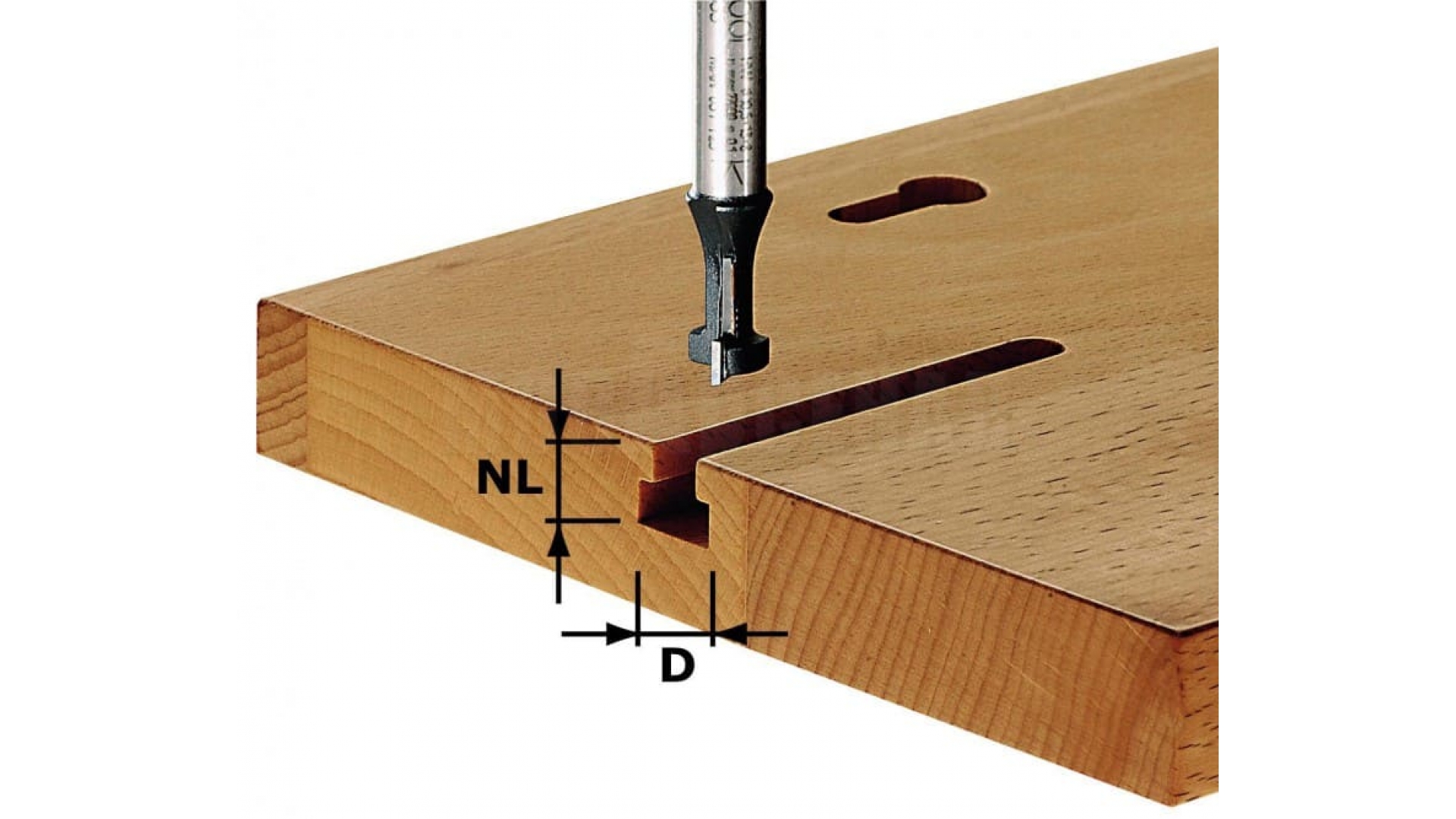

Для соединения досок между собой в коробчатые конструкции под прямым углом удобно использовать специальный ящичный паз. Как понятно из названия, данный способ часто применяют для создания объемных конструкций, в том числе ящиков для мебели. Качественно изготовленный ящичный стык выглядит монолитно, имеет привлекательный вид и выдерживает внушительные нагрузки. При создании деревянной мебели часто используют соединение на шкантах, нагелях и домино (когда паз имеет продолговатую форму, в отличие от круглого шканта).

Шиповое соединение (шип-паз)

Самым простым и одним из самых надежных является соединение шип-паз. Оно широко применяется в столярном деле. Подобным способом собирают в единое целое деревянные детали оконных рам, изготавливают самые различные детали корпусной мебели, листы фанеры. Суть данного способа состоит в том, что на торце одной соединяемой детали делают шип, который вставляется в паз другой детали и фиксируется в нем.

Для работы удобно использовать специальный ламельный фрезер, за неимением такового можно обойтись простым ручным инструментом. Понадобится:

- ручная обушковая пила с мелким зубом;

- электрическая или ручная дрель;

- несколько стамесок разной ширины;

- наждачная бумага;

- измерительный инструмент, угольник и карандаш.

Сначала размечают заготовки. Параметры шипа и паза зависят от параметров деревянных деталей и конфигурации изделия, тем не менее стоит учитывать несколько общих рекомендаций.

Важно!

Толщина шипа должна составлять примерно треть толщины детали, ширина – 70-80% ширины, длина должна равняться толщине соединяемой заготовки.

Параметры паза также должны соответствовать этим критериям. В любом случае важно следить за тем, чтобы размеры шипа и паза совпадали. Детали должны соединяться легко, без нажима, но не выпадать под собственным весом. Не должно быть люфтов, щелей и перекоса.

Первым вырезают паз, такая последовательность вызвана тем, что шип гораздо проще подгонять под паз, чем наоборот. С помощью пилы делают пропилы, лишнюю древесину удаляют с помощью дрели, дно паза и стенки выравнивают стамесками.

В большинстве случаев для фиксации деталей достаточно одного лишь столярного клея, обеспечить максимум прочности помогут шурупы или гвозди.

Соединение вполдерева

Достаточно часто в столярном деле используют различные варианты стыков вполдерева (простой или прямой замок). Данный тип сборки деревянных конструкций характеризуется простотой изготовления и высокой надежностью. Различают следующие его разновидности:

- поперечное соединение;

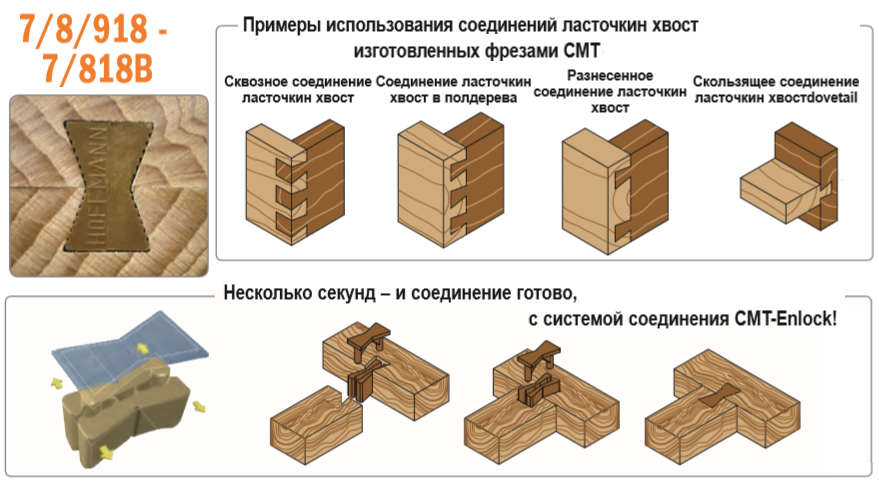

- вполдерева – ласточкин хвост;

- угловое соединение;

- на ус;

- сращивание вполдерева.

Первые два способа применяют для соединения деталей, перекрещивающихся под прямым углом. Особенно популярен ласточкин хвост, в котором форма выреза представляет собой трапецию и боковые стороны идут не под прямым углом. Паз замка слегка расширяется от торца, обеспечивая более надежную фиксацию. Надо отметить, что шиповое соединение тоже может называться ласточкин хвост, если шипы вырезаны в виде трапеций.

Паз замка слегка расширяется от торца, обеспечивая более надежную фиксацию. Надо отметить, что шиповое соединение тоже может называться ласточкин хвост, если шипы вырезаны в виде трапеций.

Второй и третий способы формируют законченный угол. Сращивание применяют в случае необходимости увеличить длину заготовки.

Как сделать поперечное соединение

Одним из самых простых является поперечное соединение. Оно отличается простотой изготовления, овладеть его премудростями может даже начинающий плотник. Работа выполняется в следующем порядке:

- делается разметка. Соединяемые детали накладывают друг на друга. С помощью линейки прочерчивают линию среза. Рейсмусом наносят разметку по толщине;

- первая деталь зажимается в тиски. Ручной пилой, аккуратно, по линиям делается распил до пометки, оставленной рейсмусом. Заготовка поворачивается. Делается второй пропил;

- заготовку вынимают из тисков. С помощью острой стамески и деревянного молотка-киянки удаляют часть древесины между пропилами;

- обрабатывают вторую деталь;

- плоскости выравнивают с помощью наждачной бумаги или абразивного бруска.

Теперь можно стыковать деревянные заготовки. Соединение должно быть плотным, без люфтов и зазоров. Если изделие будет неразъемным, стыки промазывают столярным клеем, конструкция дополнительно усиливается шурупами.

Формирование углов на ус

Одним из лучших способов создания углов различных объемных изделий является стык на ус. Он позволяет создать монолитную конструкцию, скрыть волокна торца, тем самым обеспечить привлекательный вид. Этот способ подходит для самых разнообразных изделий, но чаще всего применяется для изготовления рамок и деталей корпусной мебели.

Для создания соединения в каждой из деревянных деталей делают пропилы под углом, равным половине угла, под которым встречаются заготовки. Чаще всего этот угол прямой, следовательно, запилы выполняют под 45 градусов, тем не менее угол может варьироваться в широких пределах. Работы выполняют по следующему алгоритму.

Вначале размечают детали. Важно не забывать, что разметка выполняется по длинной стороне, в противном случае можно не угадать с размерами.

На кромках, которые будут соединены, проводят линию под требуемым углом. Комбинированным угольником разметку переносят на каждую сторону заготовки. Затем выполняют распил, для которого лучше использовать электрическую торцовую пилу, но можно работать и ручным инструментом. Работая ножовкой, важно контролировать угол среза, нелишним будет воспользоваться бруском в качестве направляющей.

Готовые детали прикладывают друг к другу, проверяя точность подгонки. Неровности придется сгладить ручным рубанком, довести угол с помощью шлифовальной шкурки. На обе поверхности наносится столярный клей, и с помощью струбцин изделие фиксируется. Дополнительной прочности можно добиться с помощью гвоздиков. Работая молотком, важно контролировать силу удара, чтобы заготовки не сдвинулись.

Особо ответственные соединения усиливают с помощью брусков, которые вклеивают во внутренний угол. Стык, который не будет виден, можно дополнительно укрепить металлическим угольником.

В результате качественно выполненной работы получится идеальный шов. Если же образовалась небольшая щель, то ее можно скрыть, расправив прилегающие волокна древесины с помощью гладкой цилиндрической поверхности. Для этого подойдет стержень обычной отвертки.

Если же образовалась небольшая щель, то ее можно скрыть, расправив прилегающие волокна древесины с помощью гладкой цилиндрической поверхности. Для этого подойдет стержень обычной отвертки.

Шип в проушину

Угловые и тавровые (пример: Т-образное соединение оконной рамы) пересечения удобно выполнять методом шип-гребень в проушину. В данном случае проушину делают в торце вертикальной детали, пропилы под шип – в горизонтальной ее составляющей.

Работа начинается с разметки проушины. Толщина заготовки делится на три. Тонкой ножовкой делают пропилы на глубину, равную ширине другой заготовки. С помощью стамесок удаляют лишнюю древесину, стенки проушины выравнивают наждачной бумагой.

Размечают вторую заготовку. Ширина шипа должна быть равна ширине первой заготовки, толщина равняться толщине шипа. Пропилы выполняют ручной ножовкой, тщательно контролируют глубину и угол наклона. Лишнее снимают стамеской.

Окончательную доводку по толщине выполняют с помощью наждачной бумаги. Детали должны соединяться с легким усилием и не распадаться под собственным весом.

Детали должны соединяться с легким усилием и не распадаться под собственным весом.

Шип в гнездо

Более сложным соединением является способ шип в гнездо. Оно требует большего мастерства, но отличается гораздо более высокой надежностью и долговечностью. Сфера использования та же, что и в предыдущем случае, а именно – Т-образные стыки. Отличие данного метода заключается в том, что шип делается в торце вертикальной детали, в теле горизонтальной выпиливается гнездо.

Это одно из самых распространенных мебельных соединений. Различают соединение со сквозным шипом и с глухим. Отличие состоит в том, что в первом случае вырезается сквозное гнездо, во втором прорезь делается на определенную глубину.

Особенности японского столярного соединения

Небывалых высот столярного искусства достигли японские мастера. Используя традиционные техники, комбинируя различные типы соединений, они создают точные и надежные стыки без применения гвоздей и прочего крепежа. Стыковка различных деревянных деталей выполняется исключительно благодаря силе трения.

В основе надежности данных соединений лежит точный срез. Идеально подогнанные линии замков на обеих сопрягаемых деталях позволяют создать соединение с безукоризненной точностью. Сложные конфигурации замков требуют большого опыта, знаний и умения владеть инструментом, но при желании всему этому можно научиться.

Сплачивание досок

Качественная древесина стоит дорого, купить хорошую доску с необходимыми параметрами не всегда возможно, да не всегда и нужно. Чтобы сделать, к примеру, столешницу, вовсе необязательно искать доску шириной в стол, обладая навыками столярного дела, можно создать идеальное деревянное полотно с необходимыми параметрами.

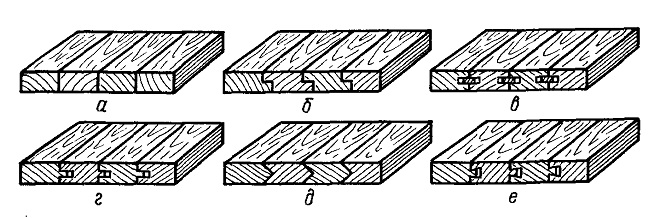

Вариантов сплачивания много. Широко распространена доска с шипом и пазом, так называемая вагонка. Она позволяет создавать ровные деревянные поверхности большой площади. Часто используется упрощенный ее вариант – доска со стыком в четверть.

Сплачивание на гладкую фугу (встык)

Самый простой способ, не требующий дополнительных элементов. Боковые грани досок фугуют, лучше делать это попарно, зажимая обе соседние доски в тиски и одновременно обрабатывая их. Такая обработка создаст точную поверхность, на которой неровности одной доски будут компенсироваться неровностями другой. Обе доски промазывают клеем и фиксируют до полного его застывания.

Боковые грани досок фугуют, лучше делать это попарно, зажимая обе соседние доски в тиски и одновременно обрабатывая их. Такая обработка создаст точную поверхность, на которой неровности одной доски будут компенсироваться неровностями другой. Обе доски промазывают клеем и фиксируют до полного его застывания.

Сплачивание несущих элементов

Удлинить (нарастить) доску, являющуюся частью несущей конструкции можно несколькими способами. Самый простой и самый надежный – соединение вполдерева с последующей накладкой на место соединения усиливающих планок. Некритичные участки можно усилить с помощью фанеры.

Этот же способ используют и для сочленения досок под различными углами. Точно выполненные разрезы сочленяемых деталей позволяют обойтись и без усиливающих накладок, достаточно закрепить доски в месте стыка шурупами.

Рубка без остатка означает, что уложенные бревна сформируют ровный угол, их концы не будут выступать за пределы строения, отдельная его разновидность – теплый угол. Рубка с остатком, в свою очередь, означает, что по углам здания сформируется переплетение из выступающих торцов. Второй способ более затратный в плане количества материала, но здание лучше сохраняет тепло и более устойчиво.

Рубка с остатком, в свою очередь, означает, что по углам здания сформируется переплетение из выступающих торцов. Второй способ более затратный в плане количества материала, но здание лучше сохраняет тепло и более устойчиво.

Существуют различные способы соединения деталей из дерева, умение определить оптимальный для того или иного вида работ позволит значительно разнообразить ассортимент изделий, которые может изготовить мастер. Правильно выбранный способ обеспечит привлекательный внешний вид изделию и гарантирует надежность объемной конструкции.

Деревянные детали используют во многих изделиях. И их соединение — важный процесс, от которого зависит прочность всей конструкции.

Для изготовления мебели и других изделий из дерева используют десятки различных соединений. Выбор способа соединения деталей из дерева зависит от того, каким изделие должно быть в итоге и какую нагрузку должно переносить.

Виды соединения

При соединении деревянных деталей нужно помнить важный момент — всегда тонкая деталь крепится к толстой, но не наоборот.

Согласно взаимному расположению элементов различают такие способы соединения деталей из дерева:

- наращивание — увеличение детали по высоте;

- сращивание — удлинение заготовки;

- сплачивание — увеличение элемента по ширине;

- вязка — соединение под углом.

Способы соединения деревянных деталей при изготовлении мебели чаще всего используют следующие:

- склеивание;

- «ласточкин хвост»;

- встык;

- пазовое;

- внахлест;

- глухое на шипах;

- сквозное шиповое.

Рассмотрим технологии некоторых соединений более детально.

Сращивание по длине

Такой деревянных деталей имеет некоторые нюансы. По своей сути это удлинение элементов в горизонтальном направлении. Сращивание может быть:

- Впритык — срезы концов выполняются под прямым углом и совмещаются друг с другом. В оба бруса (бревна) забивают скобу.

- Косой притык — срезы выполнены под углом, а концы скрепляют штырем или гвоздем.

- Торцевой притык с гребнем.

- Прямая накладка — длина вырубки в 1,5-2 раза больше, чем толщина бруса (бревна).

- Косая накладка — концы срезают под углом и фиксируют болтами.

- Накладка с косым прирубом — на концах деталей выполняют торцевые гребни, имеющие ширину и длину в одну треть толщины бруса.

Наращивание по высоте

Из названия понятно, что суть заключается в удлинении брусьев или бревен в вертикальном направлении. Оси элементов находятся на одной вертикальной прямой. Виды наращивания такие:

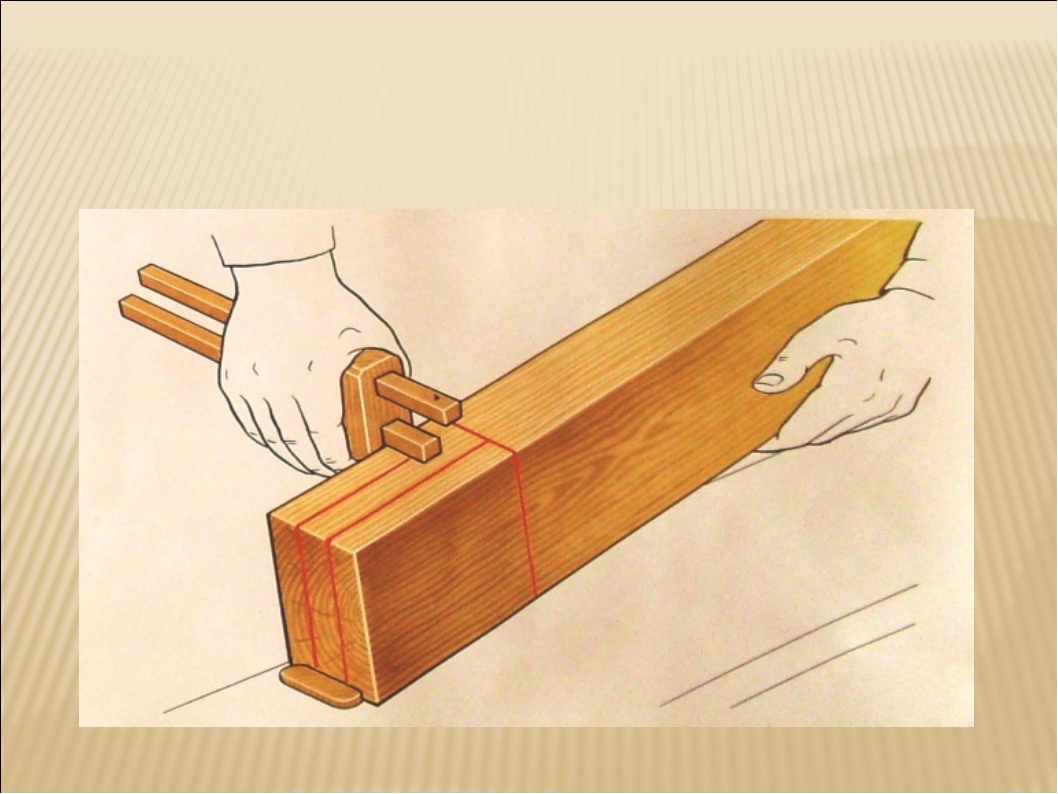

- Наращивание впритык. Для восприятия случайных нагрузок по бокам вставляется заершенный штырь.

- Наращивание с одним или двумя шипами. Ширина и высота одного шипа должны быть не меньше одной трети толщины бруса. Глубина гнезда — чуть больше высоты шипа.

- Наращивание в полдерева. Концы обоих бревен нужно срезать на половину их толщины на 3-3,5 диаметра в длину.

- Наращивание языком. В одном брусе нужно выпилить развилку, в которую нужно вставить соответственно срезанный конец другой заготовки.

Само соединение необходимо обернуть жестью.

Само соединение необходимо обернуть жестью.

Сплачивание по ширине

Применяют для увеличения изделия по ширине. Используя способы сплачивания, важно обращать внимание на расположение годовых колец дерева. Важно чередовать доски в зависимости от их направления. Варианты сплачивания такие:

- Впритык — детали нужно обтесать и прифуговать по угольнику.

- В шпунт — высота и ширина гребня равняется 1/3 толщины доски.

- В ножовку — кромки нужно обтесать под острым углом к широкой плоскости доски.

- Гребнем с высотой от 1/3 до половины доски.

- Четверть с уступом, равным половине толщины доски.

- В шпунт с рейками — в каждой доске выбрать пазы, в которые нужно вставить рейку, имеющую ширину вдвое больше глубины паза.

Вязка

Вязку используют, когда возникает необходимость в соединении деталей под углом. Виды вязки такие:

- вязка в полдерева с использованием потайного шипа;

- вязка в полулапу;

- одиночный и двойной прорезные шипы;

- прорезная лапа.

в торец

Самый простой способ сплачивания двух деталей. Соединение деревянных деталей под прямым углом выполняется с использованием этого метода. Поверхности двух деталей тщательно подгоняют друг к другу и плотно прижимают. Происходит соединение деревянных деталей гвоздями или шурупами. Длина их должна быть такой, чтобы пройти через первую деталь и углубиться во вторую где-то на 1/3 длины.

Чтобы крепление было надежным, необходимо вбить не меньше двух гвоздей. Расположить их нужно по сторонам от осевой линии. Толщина гвоздя не должна вызвать растрескивание древесины. Поэтому рекомендуется заранее сделать отверстия в диаметре 0,7 от толщины используемого гвоздя.

Для усиления фиксации следует смазать поверхности, которые соединяются, клеем. Для помещений, которые не будут находиться под влиянием влаги, можно использовать столярный, казеиновый или мездровый клей. В случае использования изделия в условиях повышенной влажности лучше использовать влагостойкий клей, к примеру, эпоксидный.

Соединение Т-образное внакладку

Чтобы выполнить такое соединение деревянных деталей, нужно наложить одну заготовку на другую и скрепить их друг с другом, используя болты, шурупы или гвозди. Располагать деревянные заготовки можно как под определенным углом друг к другу, так и по одной линии.

Чтобы деталей не менялся, применяют не менее 4 гвоздей. В случае если есть всего два гвоздя, то их вбивают по диагонали. Чтобы фиксация была более прочной, гвозди должны пройти сквозь обе детали, а выступающие концы необходимо загнуть и углубить в дерево.

Соединение вполдерева

Чтобы выполнить такое соединение двух деревянных деталей, требуются определенные навыки и наличие опыта. Выполняется оно следующим образом. В обеих заготовках выполняются выборки глубиной, которая соответствует половине их толщины. Ширина выборки должна быть равна ширине детали.

Способ соединения деревянных деталей вполдерева можно выполнить под разными углами. В таком случае важно следить, чтобы угол был одинаковый на обеих деревянных заготовках, а ширина соответствовала ширине детали. Благодаря этому детали плотно прижимаются одна к другой, а их кромки расположены в одной плоскости.

Благодаря этому детали плотно прижимаются одна к другой, а их кромки расположены в одной плоскости.

Кроме того, такое соединение может быть полным или частичным. В случае частичного соединения конец одной заготовки срезают под определенным углом, а на конце другой делают соответствующую выборку. К таким соединениям относят угловое в ус вполдерева. Суть заключается в подрезке обоих шипов под углом в 45 о, вследствие чего шов между ними располагается по диагонали. При использовании этого способа нужно быть особо аккуратным, а угловые надрезы выполнять специальным инструментом — стуслом.

Соединение в шпунт

Такой деревянных деталей применяют для крепления досок обшивки или при настилке пола. Грань одной доски имеет шип, а грань другой — паз. Соответственно, крепление происходит, когда шип входит в паз. Такое соединение смотрится очень аккуратно, так как между досками нет щелей.

Выполнение шипов и пазов требует некоторого опыта. И кроме того, для изготовления потребуется специальный станок.![]() Поэтому проще приобрести уже готовые детали.

Поэтому проще приобрести уже готовые детали.

Соединение «гнездо-шип»

Наиболее часто используемый способ соединения деревянных деталей. Такое сочленение прочное, жесткое и выглядит максимально аккуратно. Чтобы выполнить такое соединение, нужно иметь некие навыки и опыт, а также быть внимательным. Неправильно выполненное соединение «гнездо-шип» непрочное и выглядит некрасиво.

Суть его следующая. В конце одной заготовки высверливается или выдалбливается паз, а в конце другой — шип. Лучше, когда элементы имеют одинаковую ширину. Если толщина разная, то шип проделывают в тонкой детали, а паз, соответственно, в толстой.

Последовательность шипового соединения:

- Используя рейсмус, прочертить две параллельные друг другу риски сбоку одной заготовки. Расстояние должно быть по ширине будущего шипа. Для его ровности следует сделать разметку с двух сторон.

- Наиболее оптимальный инструмент для выполнения шипов — ножовка, имеющая узкое полотно и мелкие зубья, или лучковая пила.

В процессе работы зубья инструмента должны проходить по внутренней кромке разметочной линии. Для удобства деталь лучше зажать в тисках. Лучше всего шип изготовить чуть больше требуемого размера. Тогда в случае необходимости можно убрать лишнее. А вот если шип окажется короче, то весь процесс потребуется повторить заново.

В процессе работы зубья инструмента должны проходить по внутренней кромке разметочной линии. Для удобства деталь лучше зажать в тисках. Лучше всего шип изготовить чуть больше требуемого размера. Тогда в случае необходимости можно убрать лишнее. А вот если шип окажется короче, то весь процесс потребуется повторить заново. - Используя долото или стамеску, во второй детали делают гнездо (паз). Естественно, размеры паза должны соответствовать размерам шипа. Лучше всего перед тем, как приступить к долблению, по всему периметру паза просверлить отверстия. Края аккуратно обрабатываются стамеской.

Если соединение деревянных деталей выполнено правильно, то поверхности кромок шипов прилегают плотно к стенкам гнезда. Это дает хорошее сцепление при склеивании. Чтобы посадка шипов была более тугой, их размеры должны быть на 0,2-0,3 мм больше размеров гнезда. При превышении этой величины может произойти раскол тетивы, при допуске меньше крепление потеряет свою прочность в процессе эксплуатации.

Кроме того, такое соединение предполагает еще склеивание и крепление шурупами, гвоздями или деревянными нагелями. Для упрощения работы перед ввинчиванием шурупов следует просверлить отверстия. Головки шурупов скрывают в потай (выполненный с помощью зенковки). Направляющее отверстие должно быть равно 2/3 диаметра винта и быть меньше на 6 мм (приблизительно) его длины.

Склеивание

Склеивание деревянных деталей проводят следующим образом:

- Склеиваемые поверхности очищают тряпкой без ворса, а шероховатости зачищают мелким наждаком.

- Используя картонную палочку, наносят столярный клей ровным тонким слоем по всем необходимым поверхностям.

- Смазанные клеем поверхности нужно потереть друг о друга. Это обеспечит ровное соприкосновение и прочное склеивание.

- Детали нужно стянуть друг с другом, чтобы на стыках удержание было надежным. Убедиться в прямоте углов позволит измерение диагоналей. Они должны быть равны. Если это не так, положение элементов нужно подправить.

- Соединение укрепляется путем высверливания направляющих отверстий, в которые вбиваются отделочные гвозди или вворачиваются шурупы. Головки шурупов должны быть утоплены, для этого отверстия нужно расточить. Гвозди углубляют, используя пробойник.

- Отверстия с гвоздями замазываются шпаклевкой для дерева. Отверстия, расточенные под шурупы, закрывают деревянными заглушками из твердых пород, смазанных клеем. Когда клей или шпаклевка высохнут, поверхность зачищают наждаком так, чтобы она была гладкой, и затем покрывают лаком.

Необходимые инструменты и приспособления

Инструменты для выполнения отличаются большим разнообразием. Выбирают их в зависимости от типа выполнения работ. Так как в плотничном деле обрабатываемые элементы более крупные, чем в столярном, соответственно, и инструмент должен быть подходящий.

Для соединения деревянных деталей используют следующее:

- топор;

- рубанок, прямые и кривые струги, медведка, шерхебель — более тщательная обработка поверхностей;

- долото — долбление отверстий и гнезд;