Плита древесно слоистая: Древесно-слоистые плиты | Архитектура и Проектирование

Древесно-слоистые пластики ДСП — конструкция, характеристики, производство

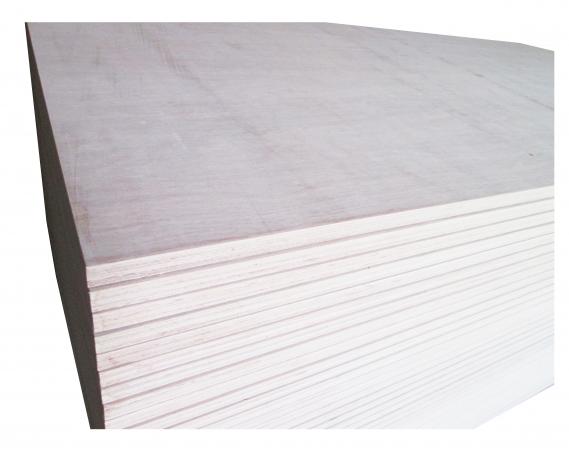

Древесно-слоистые пластики представляют собой плиточные или листовые материалы, полученные горячим прессованием тонких листов древесного шпона, пропитанного синтетическим полимером.

В качестве связующих применяют преимущественно резольные феноло-формальдегидные, карбамидные или смешанные феноло-карбамидные полимеры.

Основным наполнителем в древесно-слоистых пластиках является древесный шпон — тонкие листы (толщиной 0,3-1,5 мм), получаемые лущением распаренных кряжей березы, ольхи, бука на специальных лущильных станках.

Иногда для увеличения прочности между слоями шпона делают прослойки из ткани, бумаги и др. Такой древесно-слоистый пластик называют комбинированным. В зависимости от назначения ДСП используют шпон натуральный или выщелоченный (предварительно обработанный щелочью).

Технологический процесс производства древесно-слоистых пластиков проводится в следующей последовательности:

- подготовка древесного шпона;

- пропитка шпона синтетическим полимером;

- высушивание пропитанного шпона;

- сборка шпона в пакеты;

- прессование пакетов на многоэтажном гидравлическом прессе;

- обрезка плит и листов пластика по заданным размерам.

При подготовке древесного шпона его сортируют по толщине и качеству, высушивают, при необходимости выщелачивают и раскраивают на листы нужного размера.

Для получения слоистого пластика с высокими физико-механическими свойствами необходимо выбирать шпон из качественной древесины, хорошо поглощающей полимер. Лучше всего использовать шпон толщиной 0,3-0,5 мм, так как с увеличением толщины шпона повышается водопоглощение и разбухание готового материала.

Влажность шпона должна соответствовать равновесной влажности древесно-слоистого пластика, т. е. должна быть равной 9-12%. Если влажность шпона будет меньшая или большая, то в процессе хранения и эксплуатации материал будет соответственно разбухать или усыхать (из-за гигроскопичности древесины), что приводит к появлению внутренних напряжений, которые могут образовать трещины.

Выщелачивание древесного шпона производят щелочью (3 — 5 процентным раствором едкого натра) при температуре до 70 — 80°С. При такой обработке в древесине уменьшается содержание лигнина и гемицеллюлозы, в результате чего она дает значительную усадку (до 30% в тангентальном направлении (древесина, не обработанная щелочью, имеет усадку в тангентальном направлении 6-12%). Благодаря такой усадке повышается прочность и твердость спрессованного шпона или возможно уменьшить давление при горячем прессовании.

Благодаря такой усадке повышается прочность и твердость спрессованного шпона или возможно уменьшить давление при горячем прессовании.

Пропитку шпона синтетическим полимером производят в открытых ваннах или в автоклавах под давлением. Наиболее совершенным является метод автоклавной пропитки.

По этому способу подготовленный древесный шпон укладывают в специальные кассеты, которые загружают в автоклав. Автоклав закрывают герметическими крышками и вакуум насосом создают разряжение, поддерживаемое 15 — 20 мин. За это время из шпона отсасывается воздух и влага, что улучшает качество пропитки. После этого в автоклав подают водный или спиртовой раствор полимера и доводят давление до 5 ат. Продолжительность выдержки под давлением обычно не превышает 30 мин.

Пропитывают шпон с таким расчетом, чтобы содержание связующего в нем составляло 16 — 24% от веса сухой древесины. Меньшее количество полимера не обеспечивает прочной связи между отдельными листами шпона, а повышенное его содержание снижает предел прочности при изгибе и растяжении древесно-слоистого пластика.

Чтобы хорошо пропитать шпон, необходимо учитывать дисперсность частиц полимера в растворе, его концентрацию и вид растворителя. С повышением концентрации раствора увеличивается его вязкость и уменьшается пропитываемость шпона. При одной и той же концентрации спиртовых и водных растворов синтетических полимеров последние обладают меньшей вязкостью, однако предел прочности при сжатии древесно-слоистых пластиков на водорастворимых полимерах на 20 — 25% меньше по сравнению с пластиками, изготовленными на спиртовых растворах.

Высушивание пропитанного шпона осуществляют в сушилках периодического или непрерывного действия при температуре 70 — 90°С. Эта технологическая операция необходима для того, чтобы удалить из шпона различные летучие вещества, которые при быстром повышении температуры в процессе горячего прессования вызывают коробление материала и в нем появляются трещины. В высушенном шпоне содержание летучих не должно превышать 6%.

Сборку шпона в пакеты производят с учетом требуемой толщины древесно-слоистого пластика (20 — 25 листов шпона на 1 см толщины готового изделия), а также его механических свойств, которые зависят главным образом от направления волокон в листах древесного шпона.

Когда волокна древесины у всех листов шпона направлены одинаково (рис. 2, а), древесно-слоистый пластик имеет максимальный предел прочности при сжатии и растяжении вдоль волокон древесины (марка ДСП-А).

Если пакеты собирают с таким расчетом, чтобы смежные листы шпона имели перекрестное направление волокон древесины (рис. 2, б), то слоистый пластик будет иметь примерно одинаковые показатели прочности при сжатии или растяжении в обоих направлениях (марка ДСП-В). Еще меньшей анизотропностью обладают древесно-слоистые пластики марки ДСП-Г, у которых направление волокон каждого из последующих листов шпона смещено на угол 15-30-45° по отношению к направлению волокон предыдущего слоя (рис. 2, в). Кроме названных выше конструкций древесно-слоистых пластиков, изготовляют пластик ДСП-Б, имеющий смешанное расположение волокон шпона (10 — 12 слоев вдоль и 1 поперек).

Рис. 2. Схема укладки шпона:

а — параллельная для ДСП-А; б — перекрестная для ДСП-B; в — звездообразная для ДСП-Г

Прессование пакетов шпона производят на многоэтажных гидравлических прессах колонного или рамного типа. Схема гидравлического пресса колонного типа приведена на рис. 3.

Схема гидравлического пресса колонного типа приведена на рис. 3.

Пакеты на металлических отшлифованных прокладках укладывают между плитами пресса, которые обогреваются перегретым паром, проходящим через проделанные в них каналы, или электричеством.

Сразу после укладки пакетов в плиты пресса подают теплоноситель и включают низкое давление. Подвижный стол начинает подниматься и, соприкасаясь с нижней плитой, поднимает ее вместе с пакетом шпона, который в свою очередь, прижимаясь ко второй плите, поднимает ее, и т. д., до смыкания верхнего пакета шпона с верхней плитой пресса. Для того чтобы исключить появление трещин в древесине, прессование пакетов ведут в три этапа: 1) период прогрева; 2) период тепловой обработки и 3) охлаждение уплотненного материала.

Рис. 3. Многоэтажный гидравлический пресс колонного типа:

1 — рабочий цилиндр; 2 — рабочий плунжер; 3 — подвижной стол; 4 — плиты пресса; 5 — колонна; 6 — направляющий; 7 — вспомогательный цилиндр; 8 — вспомогательный плунжер; 9 — рейка

Период прогрева до температуры 80° ведут при пониженном давлении (25-30 кг/см2) в течение 20-25 мин. Период тепловой обработки осуществляют при температуре 140-160° и предельном давлении 150-160 кг/см2. В течение этого периода нагретая древесина под влиянием упругой деформации уплотняется без разрушения структуры, объемный вес ее увеличивается примерно в 2 раза и пластическая деформация стабилизируется (древесина, спрессованная без нагрева, способна под воздействием влаги разбухать и переходить в первоначальное состояние).

Период тепловой обработки осуществляют при температуре 140-160° и предельном давлении 150-160 кг/см2. В течение этого периода нагретая древесина под влиянием упругой деформации уплотняется без разрушения структуры, объемный вес ее увеличивается примерно в 2 раза и пластическая деформация стабилизируется (древесина, спрессованная без нагрева, способна под воздействием влаги разбухать и переходить в первоначальное состояние).

В период тепловой обработки резольные полимеры сначала размягчаются, а затем отверждаются и, переходя в неплавкое и нерастворимое стеклообразное состояние, прочно склеивают листы шпона в монолитный материал. При меньшем давлении или увеличении температуры свыше 160° ухудшаются физико-механические свойства древесно-слоистого пластика (снижается прочность, повышается водопоглощение и пр.).

Продолжительность прессования при оптимальном давлении и температуре принимают из расчета 4-6 мин на 1 мм толщины готового изделия.

Охлаждение уплотненного материала производят под давлением до температуры 30-40°, что способствует стабилизации формы и размеров пластика и уменьшению внутренних напряжений в нем. После этого пресс разгружают и отпрессованные листы снимают с металлических прокладок.

После этого пресс разгружают и отпрессованные листы снимают с металлических прокладок.

Из выщелоченного шпона изготовляют древесно-слоистый пластик-балинит. Прессование его ведется при меньшем давлении (45 кг/см2), что является преимуществом, однако в различных направлениях шпона имеются значительные колебания прочности ввиду неравномерного выщелачивания его. Листовой балинит выпускают под маркой ДСП-20.

Обрезка плит и листов является заключительной операцией в производстве древесно-слоистых пластиков. Древесно-слоистые пластики толщиной до 15 мм называют тонколистовыми, а более 15 мм — толстолистовыми. Размеры их следующие: длина 70-560 см, ширина 80-120 см.

Физико-механические свойства ДСП зависят от качества шпона, его толщины, состава и количества полимера, качества пропитки и способа укладки шпона в пакеты.

В отличие от древесины, синтетические полимеры хорошо работают как на растяжение, так и на сжатие и являются гидрофобным (водоотталкивающим) материалом. Поэтому древесно-слоистые пластики, состоящие из древесного шпона, пропитанного синтетическим полимером и уплотненного в процессе горячего прессования, имеют значительно более высокие прочностные показатели, чем древесина, и к тому же обладают достаточной водостойкостью.

Поэтому древесно-слоистые пластики, состоящие из древесного шпона, пропитанного синтетическим полимером и уплотненного в процессе горячего прессования, имеют значительно более высокие прочностные показатели, чем древесина, и к тому же обладают достаточной водостойкостью.

Основные физико-механические свойства древесно-слоистых пластиков приведены в табл. 1.

Физико-механические свойства древесно-слоистых пластиков различных марок

Таблица 1

| Свойства | ДСП-А | ДСП-Б | ДСП-В | ДСП-Г | ДСП-20 |

| Объемный вес, г/см3, не менее | 1,33 | 1,3 | 1,3 | 1,3 | 1,45 |

| Предел прочности, кг/см2: при растяжении вдоль волокон, не менее | 3000 | 2600 | 1400 | 1400 | 1850 |

| при сжатии вдоль волокон, не менее | 1800 | 1600 | 1250 | 1250 | — |

| при статическом изгибе, не менее | 2500 | 2800 | 1800 | 1500 | — |

| Водопоглощение на 24 часа; %, не более | 5 | 5 | 5 | 5 | 5 |

| Влажность, %, не более | 7 | 7 | 7 | 7 | 7 |

Древесно-слоистые пластики обладают высокой стойкостью к маслам, органическим растворителям, отличаются атмосферостойкостью и легко поддаются механической обработке (распиловке, строганию, фрезеровке). Их можно использовать для устройства каркасных перегородок и при изготовлении стеновых трехслойных панелей в качестве несущего материала.

Их можно использовать для устройства каркасных перегородок и при изготовлении стеновых трехслойных панелей в качестве несущего материала.

Нашей компанией производиться диагностика, техническое обслуживание и ремонт пистолетов ПЦ-84, МЦ-52, ППМ-603, WALTE PT 450V. В наличии запчасти и комплектующие. По вопросам ремонта обращаться по многоканальному телефону 8 (812) 380-12-34, на контактный e-mail: [email protected] или через онлайн консультант в правом нижнем углу страницы.

Древесные слоистые пластики (ДСП) — Справочник

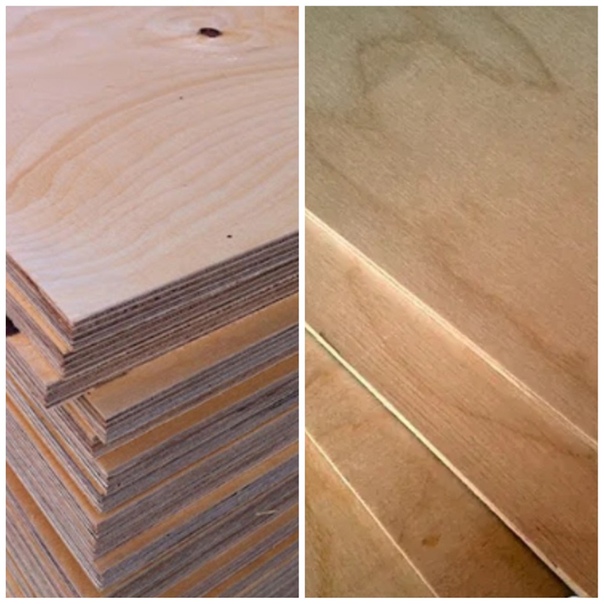

В

строительстве часто нужны материалы, обладающие строением фанеры, но намного

превосходящие её физическими свойствами. И такие материалы есть ― это

бакелитовая фанера и целый ряд древесно-слоистых пластиков (ДСП). Не следует

путать их с древесно-стружечными плитами, имеющими в написании одинаковую

аббревиатуру ― ДСП, так как строение и свойства их абсолютно разные.

Технология

изготовления древесно-слоистых пластиков

Их

можно назвать композитными древеснополимерными материалами, главными

компонентами которых являются древесина и термореактивные смолы.

Термореактивные смолы ― искусственные вещества, которые при нагреве и

повышенном давлении теряют эластичность и твердеют. Изготовление состоит из

следующих стадий:

- — заготавливается лущёный сухой шпон, в

основном берёзовый; - — шпон пропитывается спиртовым

раствором смол (возможно с модификаторами, для получения каких-либо

дополнительных свойств; - — пропитанный шпон подсушивается при

65-90°С; - — из листов шпона собираются пакеты,

для получения определённых свойств соседние листы располагают либо

перпендикулярно, либо параллельно, либо под углами 30-45-60°; - — пакет прессуют про давлении до 20 МПа

и температуре 145°С; - — давление и температура снижаются

постепенно.

Если

пластик имеет толщину до 15 мм,

то это ― листовой материал; если толще 15 мм, ― это плита. Плиты из древесно-слоистого

пластика могут иметь толщину до 6

см.

Виды древесно-слоистых

пластиков

Вообще-то

древесно-слоистый пластик делится на два типа:

- цельный, в котором склеивается шпон

листами одинаковой длины; - составной, в котором в одном слое

могут быть склеены листы шпона разной длины.

Дальнейшая классификация учитывает эти типы,

количество слоёв шпона, направление волокон, некоторые свойства или сферу

применения:

- — ДСП-А ― пластик, в котором через каждые четыре слоя с

продольными волокнами укладывается один слой шпона с положением

волокон под углом 20-25°. - — ДСП-Б, где через 10-20 продольных

слоёв укладывают один поперечный, добиваясь определенных свойств пластика. - — ДСП-В, в котором продольные и

поперечные слои постоянно чередуются. - — ДСП-Г, волокна которых в смежных

листах находятся под 45°.

Если

в маркировке после заглавных букв идут прописные, они означают: а ― авиационный; э ― электроизоляционный; м

― антифрикционный; т ― используемый

в текстильных машинах.

Применение слоистых

пластиков

Прочность

их поразительна. Изделия из слоистого

пластика используются для производства зубчатых колёс, вкладышей подшипников

скольжения, применяются в затворах на гидротехнических сооружениях. Полы в

Полы в

автобусах и винты вертолётов ― это тоже древесный пластик. Как диэлектрик он не

заменим в трансформаторах ВН.

Из

него изготавливают пуленепробиваемые двери и стены банковских хранилищ, а так

как он выдерживает температуру, близкую к абсолютному нулю, то применяется в

арктических и антарктических широтах, в криогенной технике и в космосе.

Древесный

слоистый пластик можно пилить, строгать, сверлить и т.д., но это не обработка

дерева. Ближе эти операции и инструменты для них к обработке цветных металлов.

Уже

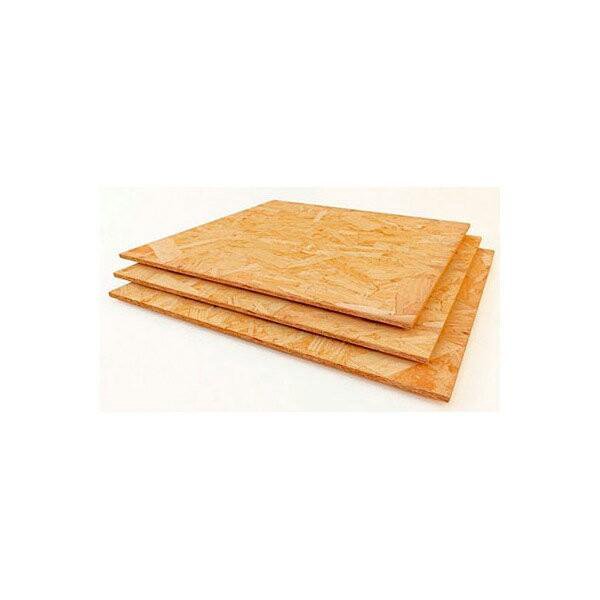

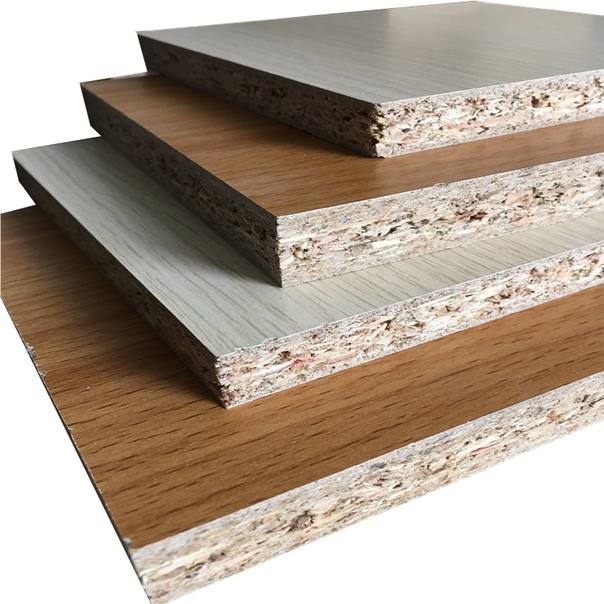

упоминалось, что такая же аббревиатура у древесностружечной плиты. Её также

получают при высоких давлении и температуре, но на её производство идёт не

шпон, а стружки, опилки, щепа. В качестве связующего выступают формальдегидные

смолы. Плита имеет однородный состав и отличается прочностью. Её не трудно

обрабатывать, она хорошо держит гвозди, шурупы, саморезы.

Еще о изделиях на основе лесометериалов:

— Древесно-цементные стройматериалы

— Древесноволокнистые плиты (ДВП)

— Лущеные, строганные и колотые лесоматериалы

— Измельчённая древесина и продукция из неё

— Методы защиты древесины от гниения, возгорания и поражения древогрызущими насекомыми

— Фанера. Виды фанеры и технологии их изготовления

Виды фанеры и технологии их изготовления

— Все о деревянных домах

загрузка…

ГОСТ 13913-78 Пластики древесные слоистые (ДСП). Технические условия (с Изменениями N 1, 2, 3), ГОСТ от 05 декабря 1978 года №13913-78

ГОСТ 13913-78*

Группа К24

ОКП 554130

Дата введения 1980-01-01

Постановлением Государственного комитета СССР по стандартам от 05.12.78 N 3246 срок введения установлен с 01.01.80

Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации

ВЗАМЕН ГОСТ 13913-68

* ПЕРЕИЗДАНИЕ (сентябрь 1995 г.) с Изменениями N 1, 2, 3, утвержденными в мае 1980 г., декабре 1983 г., декабре 1988 г. (ИУС 7-80, 3-84, 4-89).

Настоящий стандарт распространяется на древесные слоистые пластики (ДСП), изготовленные из листов березового лущеного шпона, склеенных синтетическими смолами резольного типа.

(Измененная редакция, Изм. N 3).

1. МАРКИ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. В зависимости от расположения волокон древесины шпона в смежных слоях и назначения древесные слоистые пластики изготовляют следующих марок:

ДСП-А;

ДСП-Б; ДСП-Б-э; ДСП-Б-м; ДСП-Б-т; ДСП-Б-о;

ДСП-В; ДСП-В-э; ДСП-В-м;

ДСП-Г; ДСП-Г-м.

Буквы А, Б, В, Г указывают порядок укладки шпона в пластике.

А — волокна древесины шпона во всех слоях имеют параллельное направление или каждые 4 слоя с параллельным направлением волокон древесины шпона чередуются с одним слоем, имеющим направление волокон под углом 20-25° к смежным слоям.

Б — каждые 8-12 слоев шпона с параллельным направлением волокон древесины шпона чередуются с одним слоем, имеющим перпендикулярное направление волокон древесины к смежным слоям.

В — волокна древесины шпона в смежных слоях взаимно перпендикулярны.

Г — волокна древесины шпона в смежных слоях последовательно смещены на угол 45°.

Буквы э, м, т, о определяют назначение материала.

1.2. Области применения древесных слоистых пластиков даны в справочном приложении.

(Измененная редакция, Изм. N 2).

1.3. Древесные слоистые пластики изготовляют двух типов:

цельные, склеенные из целых по длине листов шпона;

составные, склеенные из нескольких листов шпона по длине, уложенных внахлестку или встык.

1.4. Древесные слоистые пластики изготовляют прямоугольной формы в виде листов толщиной менее 15 мм и плит толщиной от 15 до 60 мм.

1.5. Размеры листов и плит древесных слоистых пластиков должны соответствовать указанным в табл.1.

Таблица 1

мм

1.6. При переобрезе допускается изготовление листов и плит, уменьшенных по длине и ширине. Максимальное уменьшение длины и ширины относительно указанных в табл. 1 не должно превышать 150 мм с градацией 25 мм, но не менее 700х600 мм.

1 не должно превышать 150 мм с градацией 25 мм, но не менее 700х600 мм.

Количество листов и плит уменьшенных размеров не должно превышать 10% от партии.

1.7. Толщина листов и плит в каждой измеряемой точке не должна отличаться от номинальной более, чем на величину предельных отклонений, указанных в табл.1.

(Измененная редакция, Изм. N 3).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Древесные слоистые пластики должны изготовляться в соответствии с требованиями настоящего стандарта по технологической инструкции, утвержденной в установленном порядке.

(Измененная редакция, Изм. N 2).

2.2. Для изготовления древесных слоистых пластиков применяют лущеный березовый шпон по ГОСТ 99-89*, по качеству отвечающий требованиям, указанным в табл.2.

________________

* На территории Российской Федерации действует ГОСТ 99-96. Здесь и далее. — Примечание изготовителя базы данных.

Таблица 2

Марка | Сорт шпона по ГОСТ 99-89 | |

для наружных слоев | для внутренних слоев | |

ДСП-А; ДСП-Б; ДСП-В; ДСП-Г; ДСП-Б-э; ДСП-В-э; ДСП-Б-о; ДСП-Б-м; ДСП-В-м; ДСП-Г-м | В | ВВ |

ДСП-Б-т | ВВ | С |

ДСП-В и ДСП-В-э толщиной: | ||

до 2,5 мм включ. | АВ | АВ |

от 3 до 5 мм | В | В |

(Измененная редакция, Изм. N 3).

2.3. Бакелитовый лак марки СБС-1, применяемый для изготовления древесных слоистых пластиков, должен соответствовать ГОСТ 901-78, лак марки ЛБС-21 — нормативно-технической документации.

(Измененная редакция, Изм. N 2).

2.4. По физико-механическим свойствам плиты древесных слоистых пластиков должны соответствовать нормам, указанным в табл.3, а листы — нормам, указанным в табл.4.

Таблица 3

Наименование показателя | Норма для плит толщиной от 15 до 60 мм | |||||||||||||||

ДСП-А | ДСП-Б | ДСП-В | ДСП-Г | ДСП-Б-э | ДСП-В-э | ДСП-Б-м | ДСП-В-м | ДСП-Г-м | ДСП-Б-т | ДСП-Б-о | ||||||

цель- | цель- | состав- | цель- | состав- | состав- | цель- | состав- | цель- | состав- | цель- | цель- | состав- | цель- | состав- | цель- | |

Плотность, не менее, кг/м | 1300 | 1300 | 1300 | 1300 | 1300 | 1300 | 1300 | 1300 | 1300 | 1300 | 1230 | 1230 | 1230 | 1280 | 1280 | 1300 |

Влажность, %, не более | 6 | 7 | 7 | 7 | 7 | 7 | 6 | 6 | 6 | 6 | 7 | 7 | 7 | 10 | 10 | 7 |

Водопоглощение за 24 ч, %, не более, для пластика толщиной: | ||||||||||||||||

15-20 мм | — | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | — | — | — | — | — | 3 |

25-50 мм | — | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | — | — | — | — | — | 1 |

55, 60 мм | — | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | — | — | — | — | — | 1 |

Предельное водопоглощение, %, не более | 18 | 20 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

Предельное объемное разбухание, %, не более | 20 | 22 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

Предел прочности при растяжении вдоль волокон, не менее, МПа | — | 255 | 216 | 137 | 108 | — | 255 | 216 | 137 | 108 | 196 | 127 | — | — | — | 265 |

Предел прочности при сжатии вдоль волокон, не менее, МПа | 176 | 157 | 152 | 122 | 118 | 122 | 157 | 152 | 122 | 118 | 127 | 98 | 98 | — | — | 176 |

Предел прочности при статическом изгибе вдоль волокон, не менее МПа | — | 274 | 255 | 176 | 147 | 147 | 274 | 255 | 176 | 147 | 216 | 137 | 82 | — | — | 294 |

Ударная вязкость при изгибе вдоль волокон наружного слоя, не менее, кДж/м | 78 | 69 | 29 | 29 | 29 | 78 | 69 | 29 | 29 | 59 | 24 | 16 | 69 | 69 | 88 | |

Предел прочности при скалывании по клеевому слою, не менее, МПа | 7,8 | 7,8 | 6,9 | 6,9 | 5,9 | 6,9 | 7,8 | 6,9 | 6,9 | 5,9 | 4,9 | 4,9 | 4,9 | 4,9 | 3,9 | 8,8 |

Твердость торцовой поверхности, не менее, МПа | 196 | 196 | 196 | 196 | 196 | — | 196 | 196 | 196 | 196 | — | — | — | — | — | 196 |

Теплостойкость при температуре воздуха 105±2 °С, ч | — | — | — | — | — | — | 24 | 24 | 24 | 24 | — | — | — | — | — | — |

Маслостойкость при температуре трансформа- | — | — | — | — | — | — | 6 | 6 | 6 | 6 | — | — | — | — | — | — |

Примечания:

1 . На образцах после определения теплостойкости и маслостойкости не должно быть пузырей, на кромках образцов не должно быть трещин с проникновением в них щупа толщиной более 0,08 мм по ТУ 2-034-225-87, на глубину более 5 мм.

На образцах после определения теплостойкости и маслостойкости не должно быть пузырей, на кромках образцов не должно быть трещин с проникновением в них щупа толщиной более 0,08 мм по ТУ 2-034-225-87, на глубину более 5 мм.

2. Для плит составного пластика марки ДСП-В повышенной прочности, показатель предела прочности при сжатии вдоль волокон должен составлять не менее 122 МПа и предела прочности при статическом изгибе вдоль волокон — не менее 152 МПа.

(Измененная редакция, Изм. N 1, 2, 3).

Таблица 4

Наименование показателя | Норма для листов марок ДСП-В и ДСП-В-э толщиной, мм | ||||||

1-2,5 | 3-5 | 6-7 | 8-12 | 3-5 | 6-7 | 8-12 | |

цельные | составные | ||||||

Плотность, кг/м, не менее | 1280 | 1280 | 1280 | 1280 | 1250 | 1250 | 1250 |

Влажность, % | 3-8 | ||||||

Водопоглощение за 24 ч, %, не более Предел прочности при растяжении, не менее: | 15 | 10 | 7 | 5 | 10 | 7 | 5 |

вдоль волокон, МПа | 157 | 147 | 147 | 147 | 137 | 137 | 137 |

поперек волокон, МПа | — | 132 | 132 | 132 | 108 | 108 | 108 |

под углом 45°, МПа | — | 78 | 78 | 78 | 69 | 69 | 69 |

Примечание. Для листов составного пластика марки ДСП-В толщиной от 3 до 12 мм повышенной прочности показатель предела прочности при растяжении вдоль волокон должен составлять не менее 142 МПа, а поперек волокон — не менее 113 МПа.

Для листов составного пластика марки ДСП-В толщиной от 3 до 12 мм повышенной прочности показатель предела прочности при растяжении вдоль волокон должен составлять не менее 142 МПа, а поперек волокон — не менее 113 МПа.

(Измененная редакция, Изм. N 1, 2, 3).

2.5. По согласованию с потребителем для изготовления элементов оснастки, накладок, деталей опалубки, подкладок, формо-блоков, шаблонов и других деталей и изделий допускается изготовление плит марок ДСП-Б, ДСП-В и ДСП-Г со следующими показателями физико-механических свойств:

плотность — не менее 1270 кг/м;

предел прочности при растяжении вдоль волокон для цельных плит марок ДСП-Б и ДСП-В соответственно — не менее 226 и 127 МПа, а для составных плит этих же марок — не менее 196 и 98 МПа;

предел прочности при сжатии вдоль волокон для цельных плит марок ДСП-Б и ДСП-В соответственно — не менее 147 и 118 МПа, а для составных плит марок ДСП-Б, ДСП-В и ДСП-Г соответственно — не менее 137, 113 и 118 МПа;

твердость торцовой поверхности для плит марок ДСП-Б и ДСП-В — не менее 147 МПа.

(Измененная редакция, Изм. N 2).

2.6. По электрическим свойствам листы и плиты древесных слоистых пластиков марок ДСП-Б-э и ДСП-В-э должны соответствовать требованиям, указанным в табл.5.

Таблица 5

Наименование показателя | Норма для пластика марок | |

ДСП-Б-э | ДСП-В-э | |

1. Удельное поверхностное сопротивление, Ом, удельное объемное сопротивление, Ом·см, не менее: | ||

после выдерживания при температуре 60±2 °С в течение 4 ч, с последующей выдержкой в течение 24 ч при температуре 15-35 °С и относительной влажности 45-75%; | 10 | 10 |

после выдерживания в дистиллированной воде при температуре 20±2 °С в течение 24 ч | 10 | 10 |

2. | 0,1 | 0,1 |

3. Диэлектрическая проницаемость при частоте 50 Гц, не более | 8 | 8 |

4. Испытание напряжением в течение 5 мин в трансформаторном масле при частоте 50 Гц: | ||

перпендикулярно слоям при температуре 20±2 °С (и толщине 3 мм) кВ, не менее | 25 | 25 |

то же, при температуре 90±2 °С, кВ, не менее | 10 | 10 |

параллельно слоям при расстоянии между центрами электродов 15 мм при температуре 20±2 °С, кВ, не менее | 16 | 16 |

то же, при температуре 90±2 °С, кВ, не менее | 8 | 8 |

5. | 140 | 140 |

то же, при расстоянии между кольцевыми электродами 100 мм, температуре 20±2 °С в течение 5 мин без нагрева, перекрытия и пробоя, кВ, не менее | 40 | 40 |

(Измененная редакция, Изм. N 2, 3).

2.7. В листах и плитах древесных слоистых пластиков не допускается покоробленность:

для листов — более 3 мм;

для плит — более 2 мм

на 1 м длины диагонали листа или плиты.

2.8. Допускается покоробленность листов и плит, превышающая на 1 мм указанную в п. 2.7, в количестве не более 15% от партии.

2.7, в количестве не более 15% от партии.

2.9. Древесные слоистые пластики должны быть обрезаны с четырех сторон под прямым углом.

Допускаемая косина листа или плиты не должна превышать 2 мм на 1 м длины или ширины.

2.10. На листах и плитах не допускаются дефекты по ГОСТ 15812-87, трещины, расклеивание, пузыри, недопрессовка, перепрессовка, посторонние включения, вмятины и бугорки глубиной или высотой:

для листов — более предельных отклонений по толщине;

для плит — более 1 мм.

2.9; 2.10. (Измененная редакция, Изм. N 3).

3. ПРАВИЛА ПРИЕМКИ

3.1. Древесные слоистые пластики принимают партиями. Партией считается количество листов или плит одной запрессовки, марки и типа, оформленное одним документом о качестве, содержащим:

наименование предприятия-изготовителя и его товарный знак;

марку и тип;

номер запрессовки;

номер листа или плиты;

номер контролера;

дату изготовления;

обозначение настоящего стандарта;

размеры;

результаты испытаний;

массу, кг;

для пластика повышенной прочности — обозначение ПП.

(Измененная редакция, Изм. N 2, 3).

3.2. Проверке внешнего вида подвергают все листы и плиты партии.

Для проверки размеров и правильности маркировки от партии отбирают:

10% листов, но не менее 10;

10% плит, но не менее 3.

Для проверки физико-механических показателей отбирают не ранее чем через 12 ч после выгрузки из пресса 3% листов или плит от партии, но не менее одного листа или плиты.

3.3. Партию древесных слоистых пластиков принимают, если при проверке внешнего вида, размеров и маркировки каждая проверенная плита, а при проверке физико-механических показателей каждый испытанный образец соответствует требованиям настоящего стандарта.

При несоответствии древесного слоистого пластика требованиям настоящего стандарта хотя бы по одному из показателей проводят повторную проверку по этому же показателю на удвоенном количестве листов или плит, отобранных от той же партии.

Если в результате повторной проверки хотя бы один из показателей не соответствует требованиям настоящего стандарта, партия бракуется.

(Измененная редакция, Изм. N 3).

3.4. Предел прочности при растяжении поперек волокон и под углом 45° листов марок ДСП-В и ДСП-В-э и электрические свойства листов и плит марок ДСП-Б-э и ДСП-В-э определяют по требованию потребителя.

3.5. Приемку древесного слоистого пластика производят по массе с погрешностью не более 1 кг.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Внешний вид листов и плит древесных слоистых пластиков определяют визуально.

4.2. Длину и ширину древесных слоистых пластиков измеряют параллельно кромкам на расстоянии не менее 10 мм от кромки листа или плиты с погрешностью не более 1 мм рулеткой по ГОСТ 7502-89* или другими средствами измерения.

______________

* На территории Российской Федерации действует ГОСТ 7502-98. — Примечание изготовителя базы данных.

(Измененная редакция, Изм. N 3).

4.3. Толщину листов и плит измеряют на расстоянии 20 мм от кромок с погрешностью не более 0,1 мм толщиномером по ГОСТ 11358-89 или другим измерительным инструментом, обеспечивающим требуемую точность:

у листов и плит длиной до 1500 мм посередине каждой стороны в четырех точках;

у листов и плит длиной более 1500 мм — в шести точках, указанных на черт. 1.

1.

Черт.1.

4.4. Косину древесных слоистых пластиков определяют угольником по ГОСТ 3749-77, накладываемым на смежные кромки листа или плиты. Величину косины определяют измерением наибольшего отклонения кромки древесного слоистого пластика от поверхности угольника линейкой по ГОСТ 427-75 с погрешностью не более 0,5 мм.

(Измененная редакция, Изм. N 3).

4.5. Покоробленность листов и плит определяют по максимальной стреле прогиба листа или плиты, отнесенной к 1 м длины по диагонали. Для определения покоробленности листы и плиты должны быть уложены на выверенную горизонтальную поверхность. Стрелу прогиба измеряют индикатором типа ИЧ-10 по ГОСТ 577-68 или другим измерительным инструментом, обеспечивающим погрешность измерения не более 0,1 мм.

Длина линейки должна быть больше диагонали листа или плиты.

4.6. (Исключен, Изм. N 3).

4. 7. При изготовлении образцов толщиной 15 мм они должны отбираться согласно черт.2.

7. При изготовлении образцов толщиной 15 мм они должны отбираться согласно черт.2.

Черт.2.

4.8. Определение и измерение пороков древесины — по ГОСТ 2140-81.

(Измененная редакция, Изм. N 2).

4.9. Определение плотности, влажности, водопоглощения и предельного объемного разбухания — по ГОСТ 9621-72.

4.10. Определение предела прочности при растяжении вдоль волокон — по ГОСТ 9622-87.

4.11. Определение предела прочности при сжатии вдоль волокон — по ГОСТ 9623-87.

4.12. Определение предела прочности при статическом изгибе вдоль волокон — по ГОСТ 9625-87.

4.13. Определение ударной вязкости при изгибе вдоль волокон наружного слоя — по ГОСТ 9626-90.

4.14. Определение предела прочности при скалывании по клеевому слою — по ГОСТ 9624-93.

4. 15. Определение твердости по торцовой поверхности — по ГОСТ 9627.1-75.

15. Определение твердости по торцовой поверхности — по ГОСТ 9627.1-75.

4.16. Определение теплостойкости — по ГОСТ 9627.2-75.

4.17. Определение маслостойкости — по ГОСТ 9627.3-75.

4.18. Определение удельного поверхностного сопротивления — по ГОСТ 6433.2-71.

4.19. Определение диэлектрической проницаемости и тангенса угла диэлектрических потерь — по ГОСТ 6433.4-71.

4.20. Испытание напряжением — по ГОСТ 6433.3-71.

4.21. Усилие при испытании на статический изгиб и ударную вязкость при изгибе должно быть направлено параллельно слоям ().

4.22. Предел прочности при сжатии () для древесного слоистого пластика марки ДСП-А должен быть пересчитан с учетом влажности на предел прочности () при 5%-ной влажности по формуле

,

где — переводной коэффициент, значения которого указаны в табл. 6.

6.

Таблица 6

Влажность, % | Доли влажности | |||||||||

0 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | |

Значения переводного коэффициента | ||||||||||

3 | 0,812 | 0,821 | 0,830 | 0,839 | 0,848 | 0,857 | 0,866 | 0,875 | 0,885 | 0,894 |

4 | 0,903 | 0,913 | 0,922 | 0,932 | 0,942 | 0,951 | 0,961 | 0,971 | 0,980 | 0,990 |

5 | 1,000 | 1,010 | 1,020 | 1,030 | 1,039 | 1,049 | 1,059 | 1,069 | 1,079 | 1,088 |

6 | 1,098 | 1,108 | 1,117 | 1,127 | 1,137 | 1,146 | 1,155 | 1,165 | 1,174 | 1,183 |

7 | 1,192 | 1,201 | 1,210 | 1,218 | 1,227 | 1,235 | 1,243 | 1,251 | 1,259 | 1,266 |

8 | 1,274 | — | — | — | — | — | — | — | — | — |

4. 23. Определение тангенса угла диэлектрических потерь, диэлектрической проницаемости и испытание напряжением производят после выдерживания образцов при температуре 60±2 °С в течение 4 ч с последующей выдержкой не менее 24 ч при температуре 15-35 °С и относительной влажности воздуха 45-75%.

23. Определение тангенса угла диэлектрических потерь, диэлектрической проницаемости и испытание напряжением производят после выдерживания образцов при температуре 60±2 °С в течение 4 ч с последующей выдержкой не менее 24 ч при температуре 15-35 °С и относительной влажности воздуха 45-75%.

Образцы для испытаний на удельное сопротивление, тангенса угла диэлектрических потерь, диэлектрическую проницаемость и для испытания напряжением перпендикулярно слоям древесины пластика должны быть толщиной 3 мм. Древесные слоистые пластики толщиной более 3 мм должны обрабатываться до толщины 3 мм с обеих сторон на одинаковую величину.

4.24. Измерение глубины или высоты вмятины или бугорка производят с погрешностью не более 0,1 мм индикатором типа ИЧ-10 по ГОСТ 577-68, установленным на горизонтальной поверхности листа или плиты древесного слоистого пластика.

(Измененная редакция, Изм. N 3).

5. МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5. 1. На поверхность каждого листа или плиты на расстоянии не менее 100 мм от смежных кромок должна быть запрессована бумажная этикетка размером не менее 60х100 мм, содержащая:

1. На поверхность каждого листа или плиты на расстоянии не менее 100 мм от смежных кромок должна быть запрессована бумажная этикетка размером не менее 60х100 мм, содержащая:

наименование предприятия-изготовителя и его товарный знак;

марку и тип;

номер запрессовки;

номер листа или плиты;

дату изготовления;

обозначение настоящего стандарта;

на пластик повышенной прочности должно быть нанесено обозначение ПП.

(Измененная редакция, Изм. N 1, 3).

5.2. Транспортная маркировка должна производиться в соответствии с требованиями ГОСТ 14192-77*.

______________

* На территории Российской Федерации действует ГОСТ 14192-96. — Примечание изготовителя базы данных.

5.3. Продольные и поперечные кромки плит древесных слоистых пластиков должны быть покрыты синтетическими смолами резольного типа.

При хранении кромки плит покрывают смолой каждые 6 мес.

5. 2, 5.3. (Измененная редакция, Изм. N 2).

2, 5.3. (Измененная редакция, Изм. N 2).

5.4. Древесные слоистые пластики должны храниться в сухих закрытых помещениях при температуре от минус 40 до плюс 35 °С и относительной влажности воздуха не выше 70% в стопах отдельно по маркам и размерам, уложенных горизонтально на ровных площадках.

5.5. Древесные слоистые пластики должны транспортироваться транспортом любого вида в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

(Измененная редакция, Изм. N 2).

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель должен гарантировать соответствие качества древесных слоистых пластиков требованиям настоящего стандарта при соблюдении правил транспортирования и хранения, установленных настоящим стандартом.

6.2. Гарантийный срок хранения древесных слоистых пластиков устанавливается 5 лет с момента изготовления.

ПРИЛОЖЕНИЕ (справочное).

Назначение древесных слоистых пластиков

Назначение древесных слоистых пластиков

ПРИЛОЖЕНИЕ

Справочное

Марка | Назначение |

ДСП-А | Для изготовления дейдвудных подшипников в судостроении |

ДСП-Б | Как конструкционный и антифрикционный материал. Кроме того, ДСП-Б применяют в дейдвудных подшипниках |

ДСП-В | Как конструкционный (зубчатые колеса) и антифрикционный (втулки и вкладыши подшипников и др.) материал |

ДСП-Б-э | Для изготовления конструкционных и электроизоляционных деталей аппаратуры высокого напряжения, электрических машин, трансформаторов, ртутных выпрямителей и т. |

ДСП-Б-м | Как самосмазывающий антифрикционный материал, материал в качестве ползунов лесопильных рам и других аналогичных деталей |

ДСП-Б-т | Для изготовления деталей машин текстильной промышленности |

(Измененная редакция, Изм. N 1).

Электронный текст документа

подготовлен ЗАО «Кодекс» и сверен по:

официальное издание

М.: ИПК Издательство стандартов, 1995

ГОСТ 20966-75 Пластик древесный слоистый марки ДСП-Б-а. Технические условия

ГОСТ 20966-75*

Группа К24

ОКП 55 4120

Дата введения 1976-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 4 июля 1975 г. N 1704 срок введения установлен с 01.01.76

N 1704 срок введения установлен с 01.01.76

Проверен в 1980 г. Срок действия продлен до 01.01.86**

________________

** Ограничение срока действия снято по протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 11/12, 1994 год). — Примечание изготовителя базы данных.

ВЗАМЕН ГОСТ 8697-58 в части марки ДСП-Б-а

* ПЕРЕИЗДАНИЕ январь 1984 г. с Изменениями N 1, 2, утвержденными в мае 1980 г., в июле 1983 г. (ИУС 7-80, 11-83).

ВНЕСЕНО Изменение N 3, утвержденное и введенное в действие Постановлением Государственного комитета СССР по стандартам от 28.09.84 N 3409 с 01.04.85

Изменение N 3 внесено изготовителем базы данных по тексту ИУС N 1, 1985 год

Настоящий стандарт распространяется на древесный слоистый пластик марки ДСП-Б-а, изготовленный из листов березового шпона, склеенных бакелитовым лаком в процессе термической обработки под давлением.

Древесный слоистый пластик марки ДСП-Б-а предназначен для использования в силовых нагруженных элементах авиационных конструкций.

1. ТИПЫ И РАЗМЕРЫ

1.1. Древесный слоистый пластик должен изготовляться из цельных по длине плиты листов шпона (цельные плиты) и из нескольких листов шпона, уложенных внахлестку или встык для продольных слоев и встык для поперечных слоев (составные плиты).

(Измененная редакция, Изм. N 1).

1.2. Изготовление плит древесного слоистого пластика должно производиться по технологической инструкции, согласованной с потребителем и утвержденной в установленном порядке.

1.3. Размеры плит должны соответствовать указанным в табл.1.

Таблица 1

мм

Тип плиты | Длина | Ширина | Толщина | |||||

Толщина шпона | ||||||||

Наименование | номин. | пред. откл. | номин. | пред. откл. | номин. | пред. откл. | номин. | пред. откл. |

Цельная | 0,55 | ±0,05 | 1200 | +25 | 1200 | +25 | 18; 20; 25-60 | +1,5 |

0,55 | 1500 | |||||||

1,15 | 2900 | +50 | ±2,0 | |||||

Составная | 0,55 | ±0,05 | 4850 | +50 | 1200 | +25 | 18; 20; 25-60 | +1,5 |

0,55 | 5600 | ±2,0 | ||||||

Примечания:

1. Ширина плит, предназначенных для испытаний на растяжение потребителем в соответствии с п.4.3 настоящего стандарта, должна быть не менее 500 и 525 мм.

Ширина плит, предназначенных для испытаний на растяжение потребителем в соответствии с п.4.3 настоящего стандарта, должна быть не менее 500 и 525 мм.

2. Пластики толщиной 25-60 мм изготовляют с градацией по толщине 5 мм.

(Измененная редакция, Изм. N 1, 2).

1.4. (Исключен, Изм. N 1).

1.5. Длину плит определяют по направлению волокон древесины наружных слоев шпона.

Пример условного обозначения древесного слоистого пластика для авиационной промышленности длиной 2900 мм, шириной 1200 мм:

ДСП-Б-а 2900 1200 мм ГОСТ 20966-75

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. По физико-механическим свойствам плиты должны соответствовать нормам, указанным в табл.2.

2.2. Плиты должны быть обрезаны с четырех сторон под прямым углом. Косина реза допускается не более 2 мм на 1 м длины или ширины плиты.

2. 3. Поверхность плит должна быть ровной, без посторонних включений, трещин, расслоений, наплывов смолы и загрязнений.

3. Поверхность плит должна быть ровной, без посторонних включений, трещин, расслоений, наплывов смолы и загрязнений.

Не допускаются отпечатки от прокладок и плит пресса глубиной или высотой 0,5 мм.

Таблица 2

Норма для плит | ||||

Показатель | цельных | составных | Метод испытаний | |

толщина шпона | толщина шпона | толщина шпона | ||

Плотность, кг/м, не менее | 1300 | 1300 | 1300 | ГОСТ 9621-72 |

Влажность, %, не более | 6 | 6 | 6 | ГОСТ 9621-72 и п. |

Предел прочности при растяжении вдоль волокон, МПа, не менее | 294 (274) | 284 (264) | 245 (235) | ГОСТ 9622-72 |

215 (205) | 181 (172) | ГОСТ 9622-72 и пп.4.3 и 4.5 настоящего стандарта | ||

Предел прочности при сжатии вдоль волокон, МПа, не менее | 181 (167) | 167 (157) | 162 (152) | ГОСТ 9623-72 |

Ударная вязкость при изгибе вдоль волокон, кДж/м, не менее | 78 | 78 | 78 | ГОСТ 9626-75 |

Предел прочности при скалывании по клеевому слою, МПа, не менее | 7,8 | 6,9 | 6,9 | ГОСТ 9624-72 |

Предел прочности при скалывании по древесине, МПа, не менее | 16,6 | 14,7 | 15,7 | ГОСТ 9624-72 и п. |

Предел прочности при статическом изгибе, МПа, не менее | 255 (245) | ГОСТ 9625-72 | ||

_______________

На территории Российской Федерации действует ГОСТ 9622-87;

На территории Российской Федерации действует ГОСТ 9623-87;

На территории Российской Федерации действует ГОСТ 9626-90, здесь и далее по тексту;

На территории Российской Федерации действует ГОСТ 9624-93;

На территории Российской Федерации действует ГОСТ 9625-87, здесь и далее по тексту. — Примечание изготовителя базы данных.

Примечание. Нормы, указанные в скобках, допускаются в количестве 1/3 от общего числа испытанных образцов. Количество образцов при этом округляют до большего целого числа.

(Измененная редакция, Изм. N 1).

Допускается недопрессовка в виде светлых пятен и перепрессовка в виде темных пятен в соответствии с образцами, утвержденными в установленном порядке.

2.4. Для изготовления плит применяют бакелитовый лак марки СБС-1 по ГОСТ 901-78 и лущеный березовый шпон толщиной 0,55 и 1,15 мм по ГОСТ 102-75.

Нормы допускаемых пороков древесины в листах шпона должны соответствовать нормам для шпона внутренних слоев 1-го сорта, с наклоном волокон не более 5%.

Свилеватость не допускается.

2.3., 2.4. (Измененная редакция, Изм. N 1).

2.5. (Исключен, Изм. N 3).

3. ПРАВИЛА ПРИЕМКИ

3.1. Плиты предъявляются к приемке партиями. Партией считают количество плит одной запрессовки, оформленное одним документом о качестве, содержащим:

наименование предприятия-изготовителя и его товарный знак;

марку плиты;

тип;

размеры;

количество плит в партии;

обозначение настоящего стандарта.

(Измененная редакция, Изм. N 3).

3.2. Внешний вид и размеры плит определяют на каждой плите.

3.3. Для проверки физико-механических показателей отбирают 10% плит от партии.

Проверку предела прочности при растяжении вдоль волокон составных плит и цельных из шпона толщиной 1,15 мм изготовитель производит по требованию потребителя на каждой плите.

Результаты проверки распространяются на всю партию.

(Измененная редакция, Изм. N 1).

3.4. Приемку плит производят в килограммах с погрешностью измерения не более 1 кг.

(Введен дополнительно, Изм. N 3).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Для определения физико-механических показателей древесного слоистого пластика должны применяться правила отбора образцов по ГОСТ 9620-72* и методы испытаний по ГОСТ 9621-72-ГОСТ 9625-72, ГОСТ 9626-75 с дополнениями, указанными ниже. Каждый испытанный образец должен соответствовать требованиям, указанным в табл.2.

_______________

* На территории Российской Федерации действует ГОСТ 9620-94. — Примечание изготовителя базы данных.

— Примечание изготовителя базы данных.

4.2. Отбор образцов должен производиться от плит, взятых поочередно из каждого этажа пресса не ранее чем через 12 ч после выгрузки.

4.3. По требованию потребителя дополнительно от каждой составной плиты отбирают образцы на определение предела прочности при растяжении вдоль волокон наружных слоев по схемам, указанным на черт.1 и 2, и изготовляют по форме и размерам, указанным на черт.4.

Черт.1

Черт.2

Черт.3

Черт.4

Для отбора средней рейки 5 и испытания образцов из нее на определение предела прочности при растяжении вдоль волокон наружных слоев составные плиты разрезают на две равные части.

(Измененная редакция, Изм. N 2).

4.4. Отбор реек 1, 3, 5 (черт. 1 и 2) и испытание образцов из них осуществляются изготовителем, отбор реек 2, 4, 6 и испытание образцов из них — потребителем.

1 и 2) и испытание образцов из них осуществляются изготовителем, отбор реек 2, 4, 6 и испытание образцов из них — потребителем.

(Измененная редакция, Изм. N 1, 2).

4.5. От цельных плит длиной 2900 мм отбор реек 1 и 2 (черт.3) и испытание образцов из них производятся изготовителем по требованию потребителя.

Форма и размеры образцов указаны на черт.4.

(Измененная редакция, Изм. N 1).

4.6. При определении предела прочности при скалывании по древесине длина скалываемой плоскости образца должна быть 18 мм.

4.7. Предел прочности при сжатии () должен быть пересчитан с учетом влажности пластика к пределу прочности () при 5%-ной влажности по формуле

,

где — переводной коэффициент, значения которого указаны в табл.3.

Таблица 3

Влажность, % | Десятые доли процента влажности | |||||||||

0,0 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | |

Значения переводного коэффициента | ||||||||||

3 | 0,812 | 0,821 | 0,830 | 0,839 | 0,848 | 0,857 | 0,866 | 0,875 | 0,885 | 0,894 |

4 | 0,903 | 0,913 | 0,922 | 0,932 | 0,942 | 0,951 | 0,961 | 0,971 | 0,980 | 0,990 |

5 | 1,000 | 1,010 | 1,020 | 1,030 | 1,039 | 1,049 | 1,059 | 1,069 | 1,079 | 1,088 |

6 | 1,098 | 1,108 | 1,117 | 1,127 | 1,137 | 1,146 | 1,155 | 1,165 | 1,174 | 1,183 |

7 | 1,192 | 1,201 | 1,210 | 1,218 | 1,227 | 1,235 | 1,243 | 1,251 | 1,259 | 1,266 |

8 | 1,274 | |||||||||

Примечание. Влажность определяют на образцах в измельченном виде после испытания их на сжатие.

Влажность определяют на образцах в измельченном виде после испытания их на сжатие.

4.8. Измерение толщины плит должно производиться с погрешностью не более 0,1 мм на расстоянии 20 мм от кромок; у плит длиной до 1500 мм посередине каждой стороны плиты (в четырех точках), у плит длиной более 1500 мм — в шести точках, указанных на черт.5.

Черт.5

Толщина в любой измеряемой точке плиты не должна отличаться от номинальной толщины плиты более чем на величину предельных отклонений, указанных в табл.1.

4.9. Измерение длины и ширины плит должно производиться с погрешностью не более 1 мм посередине их соответствующих сторон.

4.10. Измерение глубины или высоты отпечатка должно производиться индикатором с ценой деления 0,01 мм, установленного на горизонтальной плите.

4.11. Косину плит определяют угольником по ГОСТ 3749-77, накладываемым на смежные кромки плит. Для определения величины косины плиты измеряют наибольшее отклонение кромки плиты от кромки угольника металлической линейкой по ГОСТ 427-75 с погрешностью не более 0,5 мм.

Для определения величины косины плиты измеряют наибольшее отклонение кромки плиты от кромки угольника металлической линейкой по ГОСТ 427-75 с погрешностью не более 0,5 мм.

(Введен дополнительно, Изм. N 3).

5. МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На каждой плите должна быть нанесена маркировка, содержащая:

наименование предприятия-изготовителя;

марку плиты;

тип плиты;

номер плиты;

номер запрессовки;

размеры плиты;

толщину плиты;

номер контролера;

обозначение настоящего стандарта.

Маркировка каждой части плиты, предназначенной для испытаний на растяжение в соответствии с п.4.3 настоящего стандарта, дополнительно должна содержать:

номер плиты, одинаковый для каждой части плиты;

номера реек 2, 4, 6 (в местах отбора образцов).

(Измененная редакция, Изм. N 2).

5.2. Транспортная маркировка должна производиться в соответствии с требованиями ГОСТ 14192-77*.

_______________

* На территории Российской Федерации действует ГОСТ 14192-96. — Примечание изготовителя базы данных.

(Измененная редакция, Изм. N 3).

5.3. Продольные и поперечные кромки плит должны быть покрыты лаком СБС-1. При хранении плит покрытие лаком должно производиться каждые 6 месяцев.

5.4. Плиты транспортируют транспортом всех видов в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

(Измененная редакция, Изм. N 3).

5.5. Не разрешается бросать плиты при погрузке и выгрузке.

5.6. Плиты должны храниться в закрытых помещениях при температуре от минус 40 до плюс 35 °С и относительной влажности воздуха не выше 70%.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. (Исключен, Изм. N 3).

6.2. Изготовитель гарантирует соответствие качества древесных слоистых пластиков требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

(Измененная редакция, Изм. N 3).

6.3. Гарантийный срок хранения плит устанавливается 5 лет с момента изготовления.

Электронный текст документа

подготовлен ЗАО «Кодекс» и сверен по:

официальное издание

М.: Издательство стандартов, 1984

Редакция документа с учетом

изменений и дополнений

подготовлена ЗАО «Кодекс»

Слоистые древесные материалы — Справочник химика 21

Слоистые пластики — прессматериалы, содержащие листовой наполнитель хлопчатобумажную ткань (текстолит), бумагу (гетинакс), асбестовую (асботекстолит) или стеклянную (стеклотекстолит) ткань, стеклянный и древесный шпон (древеснослоистые пластики ДСП). Получают слоистые материалы горячим прес-сованиехм уложенных правильными рядами слоев листового наполнителя, пропитанного резольной смолой. Полученный материал обладает хорошими физико-механическими и химическими свойствами (см. табл. XV. 3). [c.370]

табл. XV. 3). [c.370]

Пластики древесные слоистые (ГОСТ 13913—68). Представляют собой материал, изготовленный из тонких листов лущеной древесины (шпона), пропитанных и склеенных между собой резольной фенолоформальдегидной смолой при температуре 150°С и давлении 50 кгс/см . Древеснослоистые пластики выпускаются следующих марок ДСП-А ДСП-Б ДСП-Б-э ДСП-Б-м ДСП-Б-т ДСП-В ДСП-В-э ДСП-В-м ДСП-Г и ДСП-Г-м. Прописные буквы (А, Б и т.д.) в обозначении марки указывают порядок укладки шпона, строчные буквы (э, м и т. д.) определяют назначение материала. Например, ДСП-А- означает во всех слоях Древесного шпона волокна направлены параллельно или каждые четыре слоя с параллельным направлением волокон чередуются с одним слоем, имеющим направление волокон под углом 20—25° к смежным слоям. Пластик ДСП-А обладает максимальной прочностью при растяжении и сжатии в продольном направлении волокон. Применяется в качестве конструкционного и антифрикционного материала преимущественно в судостроении (дейдвудные подшипники), на железнодорожном транспорте (вкладыши подшипников и накладки изолированного стыка). [c.94]

[c.94]

Прессованием древесных стружек и опилок, пропитанных фенолформальдегидной или. мочевиноформальдегидной смолой, получают слоистый материал — древесностружечные плиты. Последние нашли применение в производстве мебели. [c.139]

Применяют также креозот и нафтенаты цинка или меди. Новый древесный материал никогда нельзя укладывать рядом соста-зым зараженным, так как он сразу же будет поражен грибком. Три укладке пола, нельзя класть необработанное дерево на кирпичное или бетонное основание или таким образом, чтобы оно задерживало воду. Легко предотвратить конденсацию воды на стене с помощью задерживающих влагу барьеров, наносимых на внутреннюю поверхность стены. Барьеры состоят из легкого пропитанного асфальтом кровельного материала или слоистой пропитанной асфальтом крафтбумаги. [c.135]

Древесно-слоистые пластики —материал, получаемый горячим прессованием из древесного шпона, пропитанного синтетическими термореактивными смолами. При объемной массе 1200—1400 кг/м древесно-слоистые пластики обладают высокой прочностью на изгиб [150—300 МПа (1500—3000 кг/см2)], твердостью и химической стойкостью, легко поддаются механической обработке. Из них изготовляют подшипники, зубчатые колеса, электроизолирующие прокладки и т.п. В строительстве применяют в качестве конструкционного и облицовочного материала. [c.169]

При объемной массе 1200—1400 кг/м древесно-слоистые пластики обладают высокой прочностью на изгиб [150—300 МПа (1500—3000 кг/см2)], твердостью и химической стойкостью, легко поддаются механической обработке. Из них изготовляют подшипники, зубчатые колеса, электроизолирующие прокладки и т.п. В строительстве применяют в качестве конструкционного и облицовочного материала. [c.169]

Феноло-формальдегидные клеи горячего отверждения применяются для склеивания фанеры, различных видов фанерных плит, фанерных труб, челночного материала (клеевая смола С-1), фанеры повышенной водостойкости (клеевая смола С-35), древесных слоистых пластиков (клеевые смолы СБС-1, СКС-1, СП-1) и пищевой тары (смола СЕТ). Для производства древесно-стружечных плит рекомендуются феноло-формальдегидные смолы пониженной вязкости типа С-1, С-35 и СВТ. [c.207]

Слоистые пластические материалы изготовляются прессованием наложенных друг на друга нескольких слоев ткани, бумаги, древесного шпона, пропитанных синтетическими смолами. После установленной сушки материал нарезают на листы требуемой формы и прессуют при повышенной температуре в прочный блок. Из слоистых пластиков изготовляют готовые изделия (трубы, стержни, плиты, различные фасонные части). В зависимости от вида применяемого наполнителя эти материалы и получили свое название гетинакс — наполнитель бумага, текстолит — ткань, асботекстолит — асбестовая ткань, [c.584]

После установленной сушки материал нарезают на листы требуемой формы и прессуют при повышенной температуре в прочный блок. Из слоистых пластиков изготовляют готовые изделия (трубы, стержни, плиты, различные фасонные части). В зависимости от вида применяемого наполнителя эти материалы и получили свое название гетинакс — наполнитель бумага, текстолит — ткань, асботекстолит — асбестовая ткань, [c.584]

Из многочисленных сортов древесины, как антифрикционный материал для подшипников, работающих на воде, ограниченное применение находит бакаут. Эта древесина содержит до 22—26% гваяковой смолы, придающей ее поверхности жирность . Бакаут в свободном состоянии поглощает до 12—18% воды. Особенности применения бакаута в подшипниках те же, что и для древесно-слоистых пластиков. [c.99]

Фенольная крошка. Исходный наполнитель (бумагу, хлопчатобумажную ткань, стеклоткань или древесный шпон) пропитывают спиртовым, водно-спиртовым или водоэмульсионным резолом, сушат, а затем разрезают на кусочки площадью 1—2 см . Реже пропитывают готовую тканевую крошку. Из древесного шпона сначала изготовляют крошку, которую затем пропитывают и сушат. Для изготовления фенольной крошки в ряде случаев используют отходы производства слоистых пластиков. Фенольная крошка используется как пресс-материал. [c.364]

Реже пропитывают готовую тканевую крошку. Из древесного шпона сначала изготовляют крошку, которую затем пропитывают и сушат. Для изготовления фенольной крошки в ряде случаев используют отходы производства слоистых пластиков. Фенольная крошка используется как пресс-материал. [c.364]

Набухание в воде одновременно приводит к изменению размеров и свойств материала. При этом не всегда количество поглощенной воды определяет изменение свойств. Так, древесно-слоистые пластмассы (ДСП) на основе фенольных смол поглощают до 20% воды, но их прочность при этом изменяется незначительно (на 10—15%). А стеклопластики на полиэфирной смоле, поглощая всего до 1,5% [c.281]

Древесным слоистым пластиком называется слоистый материал на основе тонких древесных листов (шпон), полученных срезыванием по образующей цилиндрической древесной чурки тонких листов, пропитываемых затем резоль-ной смолой и подвергаемых горячему прессованию. [c.128]

Используя прозрачность, декоративные и клеящие свойства карбамидных и меламиновых смол, на их основе получают не только описанный выше слоистый пластик, но и комбинации последнего с различными древесными материалами. Например, на фанеру, изготовляемую склеиванием древесного шпона при помощи клеев методом горячего прессования, наносят декоративную поверхность (как у слоистого пластика). Таким путем получают материал ДОФ (декоративная отделочная фанера). Более подробно эти материалы описаны в главе V. [c.141]

Например, на фанеру, изготовляемую склеиванием древесного шпона при помощи клеев методом горячего прессования, наносят декоративную поверхность (как у слоистого пластика). Таким путем получают материал ДОФ (декоративная отделочная фанера). Более подробно эти материалы описаны в главе V. [c.141]

Слоистые прессовочные материалы получаются пропиткой ткани или бумаги раствором резольной смолы в ваннах пропиточных машин (рис. 117) с последующей сушкой материала в шахтах этих машин. Пропитку листов древесного шпона производят, окуная листы в раствор смолы с последующей их сушкой. [c.403]

Многие пластмассы, в особенности слоистые фенопласты (на основе тканей и древесного шпона), а также полиамиды, являются весьма прочными и хорошими антифрикционными мате- риалами и применяются для изготовления подшипников, бесшумных зубчатых передач и в других случаях, где требуется низкий коэффициент трения и малый износ материала детали. [c.121]

Пластики древесные слоистые — материал, изготовляемый ного шпона, склеенных синтетическими смолами резольного термической обработки. [c.341]

[c.341]

Давление при склеивании зависит от природы материала, клея и условий склеивания. При склеивании фенольными клеями деталей из древесины различных пород давление должно находиться в пределах 0,2—0,3 МПа, а при склеивании древесины с деталями из древесных слоистых пластиков — составлять 0,4—0,5 МПа. [c.221]

Процесс активации сопровождается частичной деструкцией активированных макромолекул и растворением их в растворе. При длительном действии концентрированной серной кислоты активация проходит на глубину в несколько микронов. Верхний слой смолы у наполненных и слоистых пластиков обычно бывает довольно тонким, и наполнитель после сульфирования в некоторых местах обнажается. Поэтому на них предварительно наносят слой смолы толщиной не менее 0,3—0,5 мм. В качестве наполнителя пригоден материал, стойкий к действию активирующей ванны, например сульфат бария, стекловолокно или полиэфирная крошка. Наполнители с высокой гигроскопичностью, такие как древесная мука, бумага или текстильные волокна, непригодны. [c.64]

[c.64]

Из древесного шпона, т. е. тончайших листов древесины, получаемых на специальных лущильных станках, 1 полимера вырабатывают древесно-слоистые пластики — красивые, прочные II долговечные листовые материалы. Эти листы. можно применять как конструкционный и декоративный облицовочный материал. [c.7]

Широко известно, что при применении текстолитов и древесных слоистых пластиков для изготовления вкладышей подшипников в качестве рабочей жидкости, выполняющей функции смазки и теплоносителя (отвод тепла, выделяющегося при трении), применяют воду. Следовательно, при испытании эти материалы должны быть выдержаны в воде при максимальной температуре эксплуатации вкладышей в течение максимального времени непрерывной работы. Испытания кондиционированного таким способом образца дадут правильное представление об истинных прочностных и деформационных свойствах материала вкладыша в условиях эксплуатации. [c.24]

Для изготовления же крепежных колец или рам, а также опорных плит применяют исключительно сталь, ввиду ее прочности и формоустойчивости. Формы из изоляционных материалов пригодны для получения изделий, к которым предъявляют невысокие требования по оптическим свойствам. В этом случае можно использовать дерево, армированную бумагу или ткань, слоистые фенопласты, гипс, цемент, литьевые смолы и даже органическое стекло. При изготовлении деревянных форм предпочтение оказывают мелкослойным древесным породам. Волокнистая структура древесины и годичные слои оставляют отпечатки на формуемых изделиях, поэтому деревянные формы облицовывают изнутри тканью или тонким войлоком, что одновременно позволяет защитить пх от чрезмерного теплового воздействия и существенно увеличить срок службы. В качестве конструкционного материала часто служат слоистые фенопласты. Изготовленные из них формы отличаются высокой износостойкостью, постоянством размеров и идеальным состоянием поверхности. Сложные формы отливают из г) пса или цементных смесей, литьевых смол и подвергают затем тщательной сушке и дополнительной поверхностной обработке. [c.

Формы из изоляционных материалов пригодны для получения изделий, к которым предъявляют невысокие требования по оптическим свойствам. В этом случае можно использовать дерево, армированную бумагу или ткань, слоистые фенопласты, гипс, цемент, литьевые смолы и даже органическое стекло. При изготовлении деревянных форм предпочтение оказывают мелкослойным древесным породам. Волокнистая структура древесины и годичные слои оставляют отпечатки на формуемых изделиях, поэтому деревянные формы облицовывают изнутри тканью или тонким войлоком, что одновременно позволяет защитить пх от чрезмерного теплового воздействия и существенно увеличить срок службы. В качестве конструкционного материала часто служат слоистые фенопласты. Изготовленные из них формы отличаются высокой износостойкостью, постоянством размеров и идеальным состоянием поверхности. Сложные формы отливают из г) пса или цементных смесей, литьевых смол и подвергают затем тщательной сушке и дополнительной поверхностной обработке. [c. 179]

179]

При изготовлении слоистых панелей в качестве покровного слоя обычно применяют листовой ПВХ с разнообразной поверхностью. Кроме этого можно использовать листовые термопласты и пленку из полистирола, слоистый прессованный материал на основе фенольной или меламиновой смолы, покровные слои из древесных материалов (фанеру или твердоволокнистые плиты), а также плиты из неорганических материалов (из асбестоцемента, металла или керамики). Плотность и толщину прослойки из пенопласта можно изменять в зависимости, от назначения. [c.206]

Для изготовления слоистых пластиков, таких, как гетинаксы (на основе бумаги), текстолиты (на основе хлопчатобумажной ткани) и древесные слоистые пластики ДСП (на основе древесного шпона), применяются феноло-формальдегидные смолы резольного типа. В тех случаях, когда слоистый пластик используется в качестве декоративного облицовочного материала, сохраняющего текстуру и окраску листов наполнителя, в качестве связующего употребляют карбамидо-формальдегидную смолу. Для изготовления стеклотекстолитов (наполнитель—стеклянная ткань) применяют смолы, обладающие адгезией к стекловолокну, а в ряде случаев—смолы, отверждающиеся без выделения побочных продуктов. Широко известны стеклотекстолиты, в которых связующим являются бутваро-феноло-формальдегидные смолы (БФ). Бутвар (поливинилбутираль, стр. 434) вводится для придания феноло-формальдегидной смоле более высокой упругости и для повышения адгезии к стеклянным тканям. Во многих случаях в качестве связующего применяют полиэпоксидные смолы с отвердителем или полиэфирные смолы, содержащие инициатор отверждения. [c.564]

Для изготовления стеклотекстолитов (наполнитель—стеклянная ткань) применяют смолы, обладающие адгезией к стекловолокну, а в ряде случаев—смолы, отверждающиеся без выделения побочных продуктов. Широко известны стеклотекстолиты, в которых связующим являются бутваро-феноло-формальдегидные смолы (БФ). Бутвар (поливинилбутираль, стр. 434) вводится для придания феноло-формальдегидной смоле более высокой упругости и для повышения адгезии к стеклянным тканям. Во многих случаях в качестве связующего применяют полиэпоксидные смолы с отвердителем или полиэфирные смолы, содержащие инициатор отверждения. [c.564]

Они применяются для склеивания фанеры, различных видов фанерных плнт, фанерных труб, челночного материала (клеевая смола С-1), фанеры повышен-лой водостойкости (клеевая смола С-35), древесных слоистых пластиков (клеевые смолы СБС-1, СКС-1, СП-1) и пищевой тары (смола СБТ). [c.282]

Обычно в закрытый, окру/кенный паровой рубашкой, котел помещают 1 моль фенола, катализатор и 1,5 или 0,75 моля водного раствора формальдегида (в зависимости от того, какой катализатор применяется — основной или кислый) и в течение нескольких часов нагревают. Воду в конце реакции удаляют нагреванием под вакуумом и расплавленный резиноид извлекают из котла. Для быстро полимеризующихся формовочных составов применяется преимущественно кислый катализатор, причем к порошку добавляется гексаметилентетрамин смолы же, предназначенные для лаков (см. ниже) и слоистых пластиков, приготовляются с щелочным катализатором. Смола и наполнитель с пигментами или красителями для окраски смешиваются и пропускаются между горячими роллами, чтобы добиться хорошего пропитывания наполнителя смолой. Все наполнители уменьшают усадку, но, кроме того, каждый тип наполнителя имеет свои преимущества так, волокнистые наполнители. придают высокое ударное сопротивление, асбест — теплоизоляционные свойства. Часто применяется в качестве наполнителя и древесная мука. Получаемые пластины могут быть использованы как таковые или же, будучи размолоты в порошок, применяются как обычный материал для формования. Посредством литья при сравнительно низких температурах, без наполнителя, получаются неполностью дегидратированные, слабо окрашенные литые продукты.

Воду в конце реакции удаляют нагреванием под вакуумом и расплавленный резиноид извлекают из котла. Для быстро полимеризующихся формовочных составов применяется преимущественно кислый катализатор, причем к порошку добавляется гексаметилентетрамин смолы же, предназначенные для лаков (см. ниже) и слоистых пластиков, приготовляются с щелочным катализатором. Смола и наполнитель с пигментами или красителями для окраски смешиваются и пропускаются между горячими роллами, чтобы добиться хорошего пропитывания наполнителя смолой. Все наполнители уменьшают усадку, но, кроме того, каждый тип наполнителя имеет свои преимущества так, волокнистые наполнители. придают высокое ударное сопротивление, асбест — теплоизоляционные свойства. Часто применяется в качестве наполнителя и древесная мука. Получаемые пластины могут быть использованы как таковые или же, будучи размолоты в порошок, применяются как обычный материал для формования. Посредством литья при сравнительно низких температурах, без наполнителя, получаются неполностью дегидратированные, слабо окрашенные литые продукты. Они бывают матовыми или прозрачными, в зависимости от того, удалена ли вода, и при окраске приобретают очень красивьп т вид. Окраска этих смол мало устойчива в отноше- [c.473]

Они бывают матовыми или прозрачными, в зависимости от того, удалена ли вода, и при окраске приобретают очень красивьп т вид. Окраска этих смол мало устойчива в отноше- [c.473]

Для изготовления высокопрочных изделий раствором смолы пропитывают хлопчатобумажную ткань (текстолит), бумагу (ге-тинакс), древесный шпон (древесно-слоистые пластики), стеклоткань (стеклотекстолит). Растворитель удаляют, складывают листы в пакет и прессуют между плитами пресса под давлением 80—100 кГ1см до отверждения смолы. Если наполнителем является асбест, то получают материал, называемый фаолитом. Он применяется для изготовления кислотостойких труб, химической аппаратуры и т. д. [c.350]

М.-ф. с.,. модифицированные диэтаноламино.м, три-этаноламином или ге-толуолсульфамидом, используют при изготовленпи дугостойких материалов с улучшенными электроизоляционными свойствами. Модифицирующие добавки служат также пластификаторами, улучшающими литьевые свойства смолы. Аналогичные свойства придает смоле фурфурол, способствующий, кроме того, повышению теплостойкости материала (см. Аминопласты). Для получения декоративного слоистого пластика, клеев, древесно-стружечных и дре-весно-волокнистых плит в качестве связующего широко используют меламино-мочевино-формальдегпдные смолы (см. Карбамидные клеи). Чем выше содержание меламина, тем более в готовом полимере проявляются свойства, присущие М.-ф. с., но тем выше его стоимость. [c.85]

Аналогичные свойства придает смоле фурфурол, способствующий, кроме того, повышению теплостойкости материала (см. Аминопласты). Для получения декоративного слоистого пластика, клеев, древесно-стружечных и дре-весно-волокнистых плит в качестве связующего широко используют меламино-мочевино-формальдегпдные смолы (см. Карбамидные клеи). Чем выше содержание меламина, тем более в готовом полимере проявляются свойства, присущие М.-ф. с., но тем выше его стоимость. [c.85]

Из фенольных пресспорошков изготовляют армированные и неармированные детали в электро- и радиотехнике, ненагруженные детали машин, в том числе работающие в агрессивных средах, изделия общетох-Ш1Ч. назначения и др. Из волокнитов ироизводят маховики, штурвалы, шестерни, детали корпусов (напр., насосов, приборов), тормозные колодки и др. Фаолит применяют как антикоррозионный конструкционный и футеровочный материал. Из него изготовляют корпуса адсорберов, эжекторов, колонн, холодильников и др. емкостью до 1,4 м — а так ке трубы, фитинги, крапы и вентили. Для производства изделий антифрикционного назначения, бесшумных шестерен и др. исиользуют фенольную крошку. Детали электро- и радиотехнич. назначения, работающие в атмосферных условиях или в трансформаторном масле ири темп-рах от —60 до 105″С, изготовляют из текстолита и гетинакса. Текс по-лит и древесно-слоистые пластики применяют в производстве деталей узлов трения, а также крупных конструкционных деталей (шкивы, ступицы, зубчатые колоса, вкладыши подшипников прокатных станов и др.). В машиностроении, самолетостроении, судостроении, электро- и радиотехнике находят применение стеклотекстолит и фольгированные диэлектрики. Слоистые Ф.— ценный абляционностойкий материал, применяемый для изготовления теплозащитных элементов космич. летательных аппаратов. Из фенольных графи-топластов изготовляют антифрикционные детали, а также аппараты и детали, работающие в агрессивных средах. Сэндвич-конструкции, а также сотопласты на основе слоистых фенопластов применяют при изготовлении несущих и навесных панелей и перегородок, защитной и декоративной облицовки, утепленных сборных домов.

Для производства изделий антифрикционного назначения, бесшумных шестерен и др. исиользуют фенольную крошку. Детали электро- и радиотехнич. назначения, работающие в атмосферных условиях или в трансформаторном масле ири темп-рах от —60 до 105″С, изготовляют из текстолита и гетинакса. Текс по-лит и древесно-слоистые пластики применяют в производстве деталей узлов трения, а также крупных конструкционных деталей (шкивы, ступицы, зубчатые колоса, вкладыши подшипников прокатных станов и др.). В машиностроении, самолетостроении, судостроении, электро- и радиотехнике находят применение стеклотекстолит и фольгированные диэлектрики. Слоистые Ф.— ценный абляционностойкий материал, применяемый для изготовления теплозащитных элементов космич. летательных аппаратов. Из фенольных графи-топластов изготовляют антифрикционные детали, а также аппараты и детали, работающие в агрессивных средах. Сэндвич-конструкции, а также сотопласты на основе слоистых фенопластов применяют при изготовлении несущих и навесных панелей и перегородок, защитной и декоративной облицовки, утепленных сборных домов. [c.367]

[c.367]

Фенольные смолы выпускают в виде водных растворов и эмульсий,, используемых в клеевых комп озициях или в качестве связующих. Спиртовые растворы применяют для производства слоистых материалов,, а также лаков и красок. Материал для прессования— фенопласт— обычно наполняют древесной мукой. Иногда часть древесной муки заменяют асбестом или другими материалами. Стеклянные волокна используют в значительно меньшей степени. [c.223]

Частичная замена линоксина В1 линолеумном цементе может быть достигнута в)ведением некоторых коллоидных металлических солей, как, например, еафтен тов алюминия, железа, хрома и т. д. Ф Для расширения линолеумиого производства, помимо исходных органических материалов, необходимых для образования органического связующего — линоксина и смол, громадное зяачение имеет органический наполнитель — пробковая мука. Применяя древесную муку или целлюлозные наполнители, нельзя получить слоистый материал, по своим свойствам отвечающий линолеуму с Цробков ой мукой, в особенности в отношении веса, теплопроводности и т. д. [c.301]

д. [c.301]

Свойства древесно-слоистых пластиков в значительной мере определяются характером расположения в них волокон древесины. Если все листы шпона уложены в одном и том же порядке, то свойства материала по взаим ю перпендикулярным направлениям (вдоль и поперек волокон) не одинаковы, при этом прочность вдоль волокон значительно выше, чем пснерек. Для получения материала с меньшей анизотропностью свойств прибегают к чередованию в укладке слоев при составлении пакетов перед прессованием в некоторых случаях применяют последовательный сдвиг слоев на определенный угол. Так каждые 10—20 листов шпона с одинаковым направлением волокон пере.межают с одним перекрестным листом под углом 90° либо листы укладывают так, что в смежных слоях волокна располагаются во взаимно-перпендикулярном (перекрестном) направлении, илн же звездообразно (радиально), т. е. так, что в каждом последующем слое волокна дре- 5есины с.мещены на угол в 30°. [c.505]

Большое распространение получили слоистые пластики на основе феноло-альдегидных смол, обладаюище высокой прочностью. Из них изготовляют ответственные детали машин. Так, из текстолита (наполнитель—хлопчатобумажная ткань) изготовляют вкладыши подшипников прокатных станов, различные детали машин, электротехнические изделия его используют как поделочный материал в судостроении и в авиационной промышленности. Стеклотекстолит (наполнитель — стеклянная ткань) применяют как конструкционный материал в авиастроении. Для замены текстолита иногда используются древесные пластики (наполнитель — древесный шпон). Гетинакс (наполнитель—бумага) в основном используется как электроизоляционный материал. [c.402]

Из них изготовляют ответственные детали машин. Так, из текстолита (наполнитель—хлопчатобумажная ткань) изготовляют вкладыши подшипников прокатных станов, различные детали машин, электротехнические изделия его используют как поделочный материал в судостроении и в авиационной промышленности. Стеклотекстолит (наполнитель — стеклянная ткань) применяют как конструкционный материал в авиастроении. Для замены текстолита иногда используются древесные пластики (наполнитель — древесный шпон). Гетинакс (наполнитель—бумага) в основном используется как электроизоляционный материал. [c.402]

Фанеритом называют продукт прессования пакетов шпона, переложенных пропитанной бумагой. Фанерит дешевле гэтинакса, но менее водостоек. Если пакет составлен из промазанных листов шпона, то материал называют бакелизованной фанерой. По свойствам и применению близка к древесно-слоистым пластикам древесная пресскрошка, которая получается пропиткой и сушкой измельченного шпона. [c.255]

Прессованием слоистых пластиков — текстолита, стеклотекстолита, древесно-слоистых пластиков и др. — получают плиты, трубы и фасонные изделия. Получение листов и плит состоит из операций раскроя пропитанного материала, набора пакетов и их прессовання. [c.96]

— получают плиты, трубы и фасонные изделия. Получение листов и плит состоит из операций раскроя пропитанного материала, набора пакетов и их прессовання. [c.96]

В больших образцах прооцесс разбухания идет очень медленно. Наблюдения показали, что плита размерами 3200X350X15 мм, находившаяся в течение пяти лет в атмосферных условиях, увеличилась по толщине на 8%. Материал, погруженный в воду в сжатом состоянии, поглощает ее не более 3—5%. Напряжение в материале запрессованном в металлическую обойму, достигает 150 кг см , что следует учитывать при использовании ДСП. В морской воде ДСП разбухают почти так же, как в производственной. Бензин, керосин и мазут древесно-слоистые пластики практически не поглощают, но в машинном обезвоженном масле они разбухают на 0,4%. [c.25]

Пластик древесно-слоистый.. Материал на основе ыеламиноформальдегндной смолы и лущеного березового шпона. Характеризуется высокими прочностями клеевого шва на нзгнб. [c. 95]

95]

Для обшивки этих панелей применяют, как правило, несг -раемы,е материалы — алюминий или асбестоцемент. Кроме того, изготовляют панели с обшивкой из стеклопластика, древесно-волокнистых и древесно-стружечных плит, водостойкой фанеры и бумажно-слоистого пластика. При использовании пен4ь полистирола ПС-Б материал служит в основном для тепло- и звукоизоляции, а при использовании пенополистирола ПС-1 ) [c.149]