Мельхиор доклад: Что такое мельхиор? (в день науки)

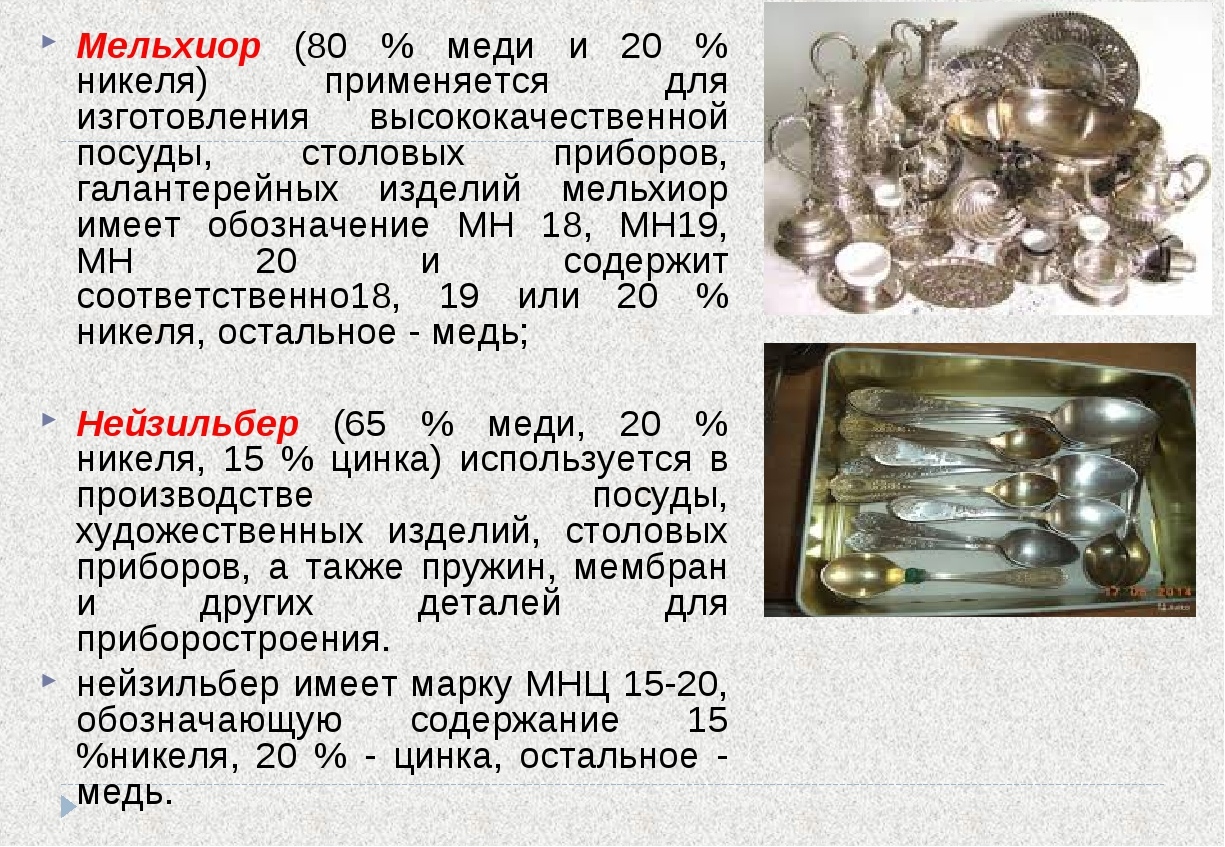

Мельхиор

2018-11-15 10:37:56

0

2707

Мельхиор это металл, в

состав которого входит медь и никель. Сплав имеет приятный белый цвет, именно

поэтому его, иногда, можно спутать с серебром. Мельхиор пользуется

популярностью в изготовлении монет, ювелирных изделий и посуды. Своим успехом

во многом он обязан сходству с благородным металлом. Самое явное отличие между

ними состоит в том, что серебро заметно уступает мельхиору в механической

прочности.

Если вдаваться в

историю, то известно, что мельхиор создали еще в девятнадцатом веке

изобретатели Майо и Шорье. Благодаря комбинации двух имен сплав приобрел

название «майшор», однако название это не прижилось и, в конечном итоге, он стал носить название в честь одного из

трех волхвов.

Про состав. Мельхиор –

это всегда сплав меди и никеля, но иногда к нему добавляют примеси других

металлов. Наиболее интересные – это состав с железом и марганцем. Однако в

изготовлении посуды часто используют сплав, в состав которого входит цинк.

Покупателю не всегда

нужно во всем этом разбираться, производители чаще всего ставят определенные

пробы (клеймо), состоящее из буквенного и цифрового обозначения сплава.

Как ни странно мельхиор

перенял из серебра не только красивый цвет, но и полезные свойства. Например,

антибактериальные. Каким образом? Изделия из серебра 925 пробы состоят зачастую

из серебра (92,5%) и меди (7,5%), а мельхиоровые изделия покрывают чистым

серебром (99,99% + 0,01% примеси), что позволяют ему обходить благородный

металл по антибактериальным свойствам.

По

теплопроводности мельхиор также

превосходит серебро. Казалось бы, серебро является отличным проводником тепла,

но если Вы используете его в качестве

столовой посуды, то это может приносить некий дискомфорт, соответственно,

мельхиор решает эту проблему на «ура», так как стенки посуды из этого материала

нагреваются медленнее и в меньшей степени.

Последним в списке, но

не по значению идет стоимость изделий, ввиду того, что посуда из мельхиора

гораздо ниже по стоимости посуде из серебра.

Однако у последнего

свойства есть две противоположные стороны. Ввиду того, что серебряные изделия

стоят гораздо дороже, то и посуда из этого материала будет всегда относиться к

предметам премиум сегмента. Этот пункт будет важен для тех, кто привык

подчеркивать свой статус. Столовое серебро всегда будет являться символом достатка

и роскоши и мельхиору в этом свойстве его никогда не обойти.

[55 лучших фото] Мельхиоровые столовые приборы #2019

Мельхиоровые столовые приборы с выгравированными рисунками и надписями

Необычная кухонная утварь, посуда и столовые приборы всегда привлекали человека. В древние времена эти предметы являлись своеобразным признаком принадлежности к определенному сословию, касте или роду. Особое место среди столовых приборов занимают изделия из мельхиора. Их история полна романтики, коварства, обмана и вражды.

Содержание

Набор столовых приборов из мельхиора украсит вашу кухню

Изящные ручки столовых приборов

Что такое мельхиор

Мельхиор – это сплав никеля и меди серебристо-белого цвета. Этот рукотворный металл является промежуточным звеном между дешевым и дорогостоящим материалами для производства столовых приборов. Создатель мельхиора, китаец Ли Лянь Ин, был сурово наказан за его изобретение, отлучен от императорского дворца и отправлен в отдаленную провинцию. Но его изобретение продолжало «жить» и даже стало материалом для производства монет, а чуть позже и ложек, ножей для императорского стола.

На европейский континент этот металл попал только в XIII веке, и назывался он – пакфонг. Рецептура его долгое время не была известна никому, и только через пять столетий было налажено его промышленное производство, но в очень небольших объемах. Первыми его стали производить германцы, они же дали ему имя «мельхиор», в честь одного из волхвов. В России мельхиор долгое время был металлом для среднего класса, а при царском дворе он считался металлом бедняков.

Первыми его стали производить германцы, они же дали ему имя «мельхиор», в честь одного из волхвов. В России мельхиор долгое время был металлом для среднего класса, а при царском дворе он считался металлом бедняков.

Свойства мельхиора

Сейчас столовые приборы из мельхиора необычайно популярны. В современном обществе научились ценить его непревзойденные качества и полезные свойства.

Мельхиор обладает такими же эстетическими качествами, как серебро. Но он гораздо прочнее и долговечнее благородного металла. Мастера–изготовители элитных столовых принадлежностей отмечают то, что работать с мельхиором – одно удовольствие. Из него просто создавать необычные формы изделия, цвет его поверхности легко изменить с помощью безвредных и доступных кислот.

Важно! Столовый мельхиор не подвергается коррозии, так как его современная рецептура содержит никель, железо и марганец. Высокотемпературная обработка повышает прочность, увеличивает срок службы изделий.

Медь и никель являются частью нашего организма. Никель участвует в работе поджелудочной железы, помогает нормализовать уровень глюкозы в крови диабетиков, регулирует артериальное давление у гипертоников. Медь участвует в формировании костной системы человека, белковом обмене и является природным антибактериальным средством.

Психологи утверждают, что постоянное использование мельхиоровых приборов помогает снизить агрессивность, нервозность. Согласно статистике, люди, которые пользуются столовыми приборами из мельхиора, реже страдают от депрессии и лучше переносят сезонные авитаминозы.

Как ухаживать за столовыми приборами из мельхиора

При покупке изделий из мельхиора необходимо обратить внимание на состав материала, из которого они изготовлены. Если производитель не указал точной информации и процентного соотношения ингредиентов, то велика вероятность того, что изделия вовсе не из мельхиора. Отдавать предпочтение нужно продукции известного производителя, это исключит риск покупки подделки.

Если производитель не указал точной информации и процентного соотношения ингредиентов, то велика вероятность того, что изделия вовсе не из мельхиора. Отдавать предпочтение нужно продукции известного производителя, это исключит риск покупки подделки.

Столовые приборы из этого сплава служат очень долго, даже при их активном ежедневном использовании, но только у тех хозяев, которые знают, чем чистить мельхиоровые столовые приборы.

Уход за мельхиором можно сравнить с уходом за ювелирными украшениями. После каждого мытья их необходимо полоскать в растворе пищевой соды. Кроме этого, нужно регулярно устраивать им щадящую, но глубокую очистку при помощи паст и растворов для ювелирных изделий. Протирать их после очистки нужно специальными салфетками.

Совет! Отлично очищает поверхность мельхиоровых приборов 10% нашатырный спирт, раствор лимонной кислоты или содовый.

Мыть столовые приборы из этого сплава в посудомоечной машине можно, но температура воды должна быть не выше 60º С, а режим работы самый щадящий. После окончания процесса приборы немедленно вынимаются из машинки и протираются фланелевой салфеткой насухо.

Должный уход позволит сохранить естественный блеск поверхности мельхиора, и столовые приборы будут радовать своих хозяев долгие годы.

Ювелирный металл нейзильбер | Ювелирум

Название «neusilber» с немецкого переводится как «новое серебро». Этот сплав действительно похож на серебро, а также на белое золото. Иногда отличить его от драгоценных металлов можно только по отсутствию пробы.

История нейзильбера тесно связана с мельхиором – в Китае мельхиор назывался «пакфонг». В средние века китайцы привозили изделия из мельхиора на продажу в Европу. Пытаясь разгадать формулу мельхиора, европейцы сплавляли в разных пропорциях медь, цинк и никель, но безуспешно. Лишь в конце 18 века учёные из Германии получили похожий на мельхиор сплав, который назвали нейзильбер.

Лишь в конце 18 века учёные из Германии получили похожий на мельхиор сплав, который назвали нейзильбер.

Свойства «нового серебра»

Нейзильбер – это сплав меди, никеля и цинка. Именно наличие в составе цинка отличает нейзильбер от мельхиора, хотя внешне они практически идентичны. Часто в сплав добавляют и другие металлы – например, свинец.

Обычно нейзильбер состоит из б5% меди, 20% цинка и 15% никеля, но соотношение элементов может меняться. Марки нейзильбера обозначают аббревиатурой МНЦ с указанием процента содержания никеля и цинка – например, МНЦ 15-20. Повышенное содержание никеля «гасит» красный цвет меди, и нейзильбер становится белым – с отливом в синий или зеленоватый. Это упругий, твёрдый и прочный сплав. Он ковок, устойчив против коррозии, пластичен в горячем и холодном состоянии, температура его плавления составляет 1050°С.

Где встречается нейзильбер

Из нейзильбера производят детали измерительной техники и медицинских приборов, пружины-реле, паровую и водяную арматуру, гитарные лады, пряжки, булавки, подвески-иконки. Столовые приборы из нейзильбера покрывают серебром или золотом, чтобы избежать металлического привкуса у еды. Также из нейзильбера делают монеты и государственные награды.

Нейзильбер – бижутерный сплав. Ювелиры охотно используют его из-за сходства с серебром и невысокой стоимости. Как и из мельхиора, из него создают украшения с филигранью и финифтью. Но нейзильбер найти проще, чем мельхиор, и зачастую он дешевле, а потому популярнее. Золотое и серебряное напыление делают его прочнее и твёрже, позволяя дольше сохранять товарный вид. Ювелиры любят нейзильбер и за то, что на воздухе он не тускнеет, а при контакте с кожей на нём не появляется тёмный налёт.

Урок 13. сплавы металлов — Химия — 11 класс

Химия, 11 класс

Урок № 13. Сплавы металлов

Перечень вопросов, рассматриваемых в теме: урок посвящён изучению сплавов чёрных и цветных металлов, роли легирующих добавок, зависимости свойств сплавов от состава.

Глоссарий

Бронза – сплав на основе меди; оловянная бронза содержит до 8,5% олова. Может содержать также алюминий, кремний, свинец. Используется для изготовления деталей машин, инструментов, при ударе не образующих искр.

Баббиты – сплавы на основе олова и свинца. Применяются для изготовления подшипников, так как отличаются высокой устойчивостью к истиранию.

Дюралюминий – высокопрочные сплавы на основе алюминия с добавками меди, магния и марганца. Основной конструкционный материал в авиа- и ракетостроении.

Константан – сплав на основе меди, никеля и марганца, используется для изготовления электроизмерительных приборов.

Латунь – сплав меди и цинка, с небольшими добавками никеля, олова, свинца, марганца. Используется для изготовления деталей машин и запорной аппаратуры.

Легированная сталь – сталь, в состав которой включены легирующие добавки, повышающие прочность, коррозионную устойчивость, жаропрочность и другие свойства сплава.

Легирующие добавки – вещества, вводимые в сплав в определённых количествах, для придания сплаву необходимых свойств.

Мельхиор – медно-никелевый сплав с добавлением железа, используется для изготовления монет, инструментов, столовых приборов.

Нейзильбер – трёхкомпонентный сплав на основе меди, цинка и никеля.

Силумин – сплав алюминия с кремнием. Применяется для литья деталей в авто- моторостроении.

Сплав — материал с металлическими свойствами, состоящий из двух или более компонентов, один из которых обязательно металл.

Сплав Вуда – легкоплавкий сплав на основе висмута, свинца, олова и кадмия. Используется для изготовления металлических моделей, заливки образцов, пайки некоторых сплавов.

Сталь – сплав железа с углеродом, причем доля углерода не превышает 2,14%.

Цветные металлы – алюминий, медь, никель, цинк, олово, свинец и другие металлы, не относящиеся к чёрным.

Цементит – карбид железа Fe3C, образуется в виде отдельной фазы в чугуне с высоким содержанием углерода.

Чёрные металлы – железо, марганец, иногда к чёрным металлам относят хром.

Чугун – сплав железа с углеродом, содержание углерода в пределах от 2,14 до 4,3%.

Электрон – сплав на основе магния и алюминия с добавлением цинка, и марганца. Используется в авиа- и ракетостроении.

Основная литература: Рудзитис, Г. Е., Фельдман, Ф. Г. Химия. 10 класс. Базовый уровень; учебник/ Г. Е. Рудзитис, Ф. Г, Фельдман – М.: Просвещение, 2018. – 224 с.

Дополнительная литература:

1. Рябов, М.А. Сборник задач, упражнений и тестов по химии. К учебникам Г.Е. Рудзитис, Ф.Г. Фельдман «Химия. 10 класс» и «Химия. 11 класс»: учебное пособие / М.А. Рябов. – М.: Экзамен. – 2013. – 256 с.

2. Рудзитис, Г.Е. Химия. 10 класс: учебное пособие для общеобразовательных организаций. Углублённый уровень / Г.Е. Рудзитис, Ф.Г. Фельдман. – М.: Просвещение. – 2018. – 352 с.

Открытые электронные ресурсы:

- Единое окно доступа к информационным ресурсам [Электронный ресурс]. М. 2005 – 2018. URL: http://window.edu.ru/ (дата обращения: 01.06.2018).

ТЕОРЕТИЧЕСКИЙ МАТЕРИАЛ ДЛЯ САМОСТОЯТЕЛЬНОГО ИЗУЧЕНИЯ

Сплавы металлов и их классификация

Одним из первых металлов, который человек стал применять для своих нужд, была медь. Но ещё в III тысячелетии люди обнаружили, что медь, сплавленная с оловом, позволяет делать более прочное оружие, долговечную посуду. Материал, полученный при сплавлении меди с оловом, получил название «бронза». Это был первый сплав, изготовленный человеком.

Сплавом называют искусственный материал с металлическими свойствами, состоящий из двух или более компонентов, из которых, по крайней мере, один является металлом.

В зависимости от количества компонентов различают двойные (бинарные), тройные и многокомпонентные сплавы. Сплавы могут иметь однородную структуру (гомогенные сплавы), а также состоять из нескольких фаз (гетерогенные сплавы). В зависимости от своих свойств сплавы подразделяются на легкоплавкие, тугоплавкие, жаропрочные, высокопрочные, твердые, коррозионно-устойчивые. По предполагаемой технологии обработки различают литейные (изделия производят путём литья) и деформируемые (обрабатывают путём ковки, проката, штамповки, прессования) сплавы.

Сплавы могут иметь однородную структуру (гомогенные сплавы), а также состоять из нескольких фаз (гетерогенные сплавы). В зависимости от своих свойств сплавы подразделяются на легкоплавкие, тугоплавкие, жаропрочные, высокопрочные, твердые, коррозионно-устойчивые. По предполагаемой технологии обработки различают литейные (изделия производят путём литья) и деформируемые (обрабатывают путём ковки, проката, штамповки, прессования) сплавы.

Чёрные металлы и сплавы на их основе

В зависимости от природы металла, составляющего основу сплава, различают чёрные и цветные сплавы. В чёрных сплавах основным металлом является железо. Самыми распространенными из чёрных сплавов являются сталь и чугун. К чёрным металлам относятся железо, а также марганец и хром, которые входят в состав чёрных сплавов.

Чугун

Чугун – сплав на основе железа, содержание углерода в котором превышает точку предельной растворимости углерода в расплаве железа (2,14%). При остывании сплава, углерод кристаллизуется в виде отдельных включений цементита и графита. Углерод придает чугуну твердость, но снижает пластичность сплава, поэтому чугун хрупкий. Чугун применяют для изготовления литых деталей (коленчатых валов, колёс, труб, радиаторов отопления, ванн, решеток ограждения), кухонной посуды (сковородок, чугунков, казанов).

Сталь

В стали содержание углерода значительно меньше. В низкоуглеродистых сталях количество углерода не превышает 0,25%, в высокоуглеродистой стали содержание углерода может достигать 2%. Самые первые стальные изделия появились 4000 лет назад. В настоящее время выплавляют стальные сплавы с различными свойствами. Это конструкционные, нержавеющие, инструментальные, жаропрочные стали.

Легирующие добавки

Для придания стали особых свойств в процессе её изготовления, вводят легирующие добавки. Легирующими добавками называют вещества, которые добавляют в сплав в определенном количестве для изменения механических и физических свойств материала.

Легированные стали

В зависимости от количества легирующих добавок различают низколегированную, среднелегированную и высоколегированную сталь. Марка стали обозначается с помощью букв и цифр. Буква указывает на химическую природу легирующей добавки, а цифра, стоящая после буквы – на примерное содержание этой добавки в сплаве. Если содержание добавки меньше 1%, то цифру не ставят. Цифры впереди букв показывают содержание углерода в сотых долях процента. Например, в стали марки 18ХГТ содержится 0,18 % С, 1 % Сr, 1 % Мn, около 0,1 % Тi.

Стали применяют для изготовления армирующих железнодорожных рельсов, дробильных установок, конструкций, турбин электростанций и двигателей самолётов, инструментов (пилы, сверла, резцы, зубила, фрезы), химической аппаратуры, деталей автомобилей, тракторов, дорожных машин, труб и много другого.

Цветные металлы и сплавы на их основе

К цветным металлам относят алюминий, цинк, медь, никель, олово, свинец и др. Сплавы на основе цветных металлов называют цветными. Это бронза, латунь, силумин, дюралюминий, баббиты и многие другие. В авиации широкое применение нашли легкие и прочные сплавы на основе алюминия и титана. Изделия из медных сплавов: бронзы и латуни, применяются в химической промышленности, для изготовления запорной аппаратуры: кранов, вентилей. Сплавы на основе олова и свинца используют для изготовления подшипников. Из мельхиора и нейзильбера – сплавов меди и никеля, изготовляют столовые наборы, монеты.

ПРИМЕРЫ И РАЗБОР РЕШЕНИЙ ЗАДАЧ ТРЕНИРОВОЧНОГО МОДУЛЯ

1. Расчет массовой доли металла в сплаве

Условие задачи: Кусочек нейзильбера массой 2,00 г поместили в раствор гидроксида натрия. В ходе реакции выделилось 0,14 л водорода (н.у.). Вычислите массовую долю цинка в сплаве. Ответ запишите в процентах с точностью до десятых долей.

Шаг первый: запишем уравнение реакции цинка с раствором гидроксида натрия:

Zn + 2NaOH → Na2ZnO2 + H2↑.

Один моль цинка вытесняет из щёлочи один моль водорода.

Шаг второй: найдём количество цинка, которое вытеснило 0,14 л водорода.

Для этого найдём в периодической таблице элементов Д.И. Менделеева молярную массу цинка: М(Zn) = 65 г/моль. При нормальных условиях 1 моль любого газа занимает объём, равный 22,4 л. Составим пропорцию:

65 г цинка вытесняет 22,4 л водорода;

х г цинка вытесняет 0,14 л водорода.

65 : х = 22,4 : 0,14, откуда х = (65·0,14) : 22,4 = 0,41 (г) – масса цинка в сплаве.

Шаг третий: найдём массовую долю цинка в сплаве:

ω = (0,41 : 2,00)*100 = 20,5 (%).

Ответ: 20,5

2. Расчёт массы легирующей добавки

Условие задачи: Для придания стали противокоррозионных свойств в сплав добавляют хром. Сталь марки С1 должна содержать 12% хрома, 1% кремния, 1,5% марганца и 0,2% углерода. Сколько хрома необходимо добавить к железному лому (посторонними примесями пренебрегаем) массой 500 кг, чтобы получить нержавеющую сталь требуемой марки? Ответ записать в килограммах с точностью до десятых долей.

Шаг первый: найдём массовую долю железа в стали марки С1:

Для этого от 100% отнимем массовые доли остальных элементов:

100 – 12 – 1 – 1,5 – 0,2 = 85,3 (%).

Шаг второй: найдём массу одного процента сплава.

Для этого массу железного лома разделим на массовую долю железа:

500 : 85,3 = 5,9 (кг).

Шаг третий: найдём необходимую массу хрома. Для этого массу одного процента сплава умножим на массовую долю хрома в сплаве:

5,9*12 = 70,8 (кг).

Ответ: 70,8

Коллекционные монеты Национального Банка Казахстана «75 лет Победе» поступают в обращение

Коллекционные монеты «75 лет Победе» из серебра номиналом 500 тенге, из сплава мельхиор номиналом 100 тенге и из сплава нейзильбер номиналом 100 тенге поступят в продажу с 8 июня 2020 года, передает МИА «Казинформ» со ссылкой на пресс-службу Нацбанка.

Их можно будет приобрести во всех территориальных филиалах Национального Банка Казахстана. Адреса филиалов указаны на сайте Национального Банка.

Монеты из серебра номиналом 500 тенге и из сплава мельхиор номиналом 100 тенге можно будет приобрести через интернет-магазин Национального Банка.

В дизайне коллекционных монет использованы идеи победителей общереспубликанского конкурса «Создай монету Победы», проведенного Национальным Банком в рамках празднования 75-ой годовщины Победы в Великой Отечественной войне 1941-1945 годов. В основе графической композиции коллекционных монет «75 лет Победе» заложены стилизованные изображения силуэта советского солдата на фоне рассеченной трещинами стены, символизирующей разрушения, принесенные войной. На переднем плане изображение вечного огня, из пламени которого образуется вереница взмывающих вверх голубей, символизирующих жизни советских солдат, отданных во имя мира на земле. В правой части композиции – стилизованные изображения гвоздик. В верхней части – пятиконечная звезда, разделяющая юбилейные даты, и одновременно поддерживающая образный силуэт воина. Надписи на реверсе монет выполнены на кириллице, что подчеркивает историческую связь с событиями того времени.

Монеты качеством изготовления «черный proof» изготовлены из серебра 925/1000 пробы, массой 24 грамма, диаметром 37 мм, номиналом 500 тенге, тиражом изготовления 2 000 (две тысячи) штук.

Монеты качеством изготовления «brilliant uncirculated» изготовлены из сплава мельхиор МН 25, массой 15 грамм, диаметром 33 мм, номиналом 100 тенге, тиражом изготовления 8 000 (восемь тысяч) штук.

Монеты качеством изготовления «brilliant uncirculated» изготовлены из сплава нейзильбер МНЦ 15-20, массой 11,17 грамма, диаметром 31 мм, номиналом 100 тенге, тиражом изготовления 100 000 (сто тысяч) штук.

Монеты предназначены для продажи по коллекционной стоимости. Коллекционные монеты номиналом 500 тенге и 100 тенге обязательны к приему по их нарицательной стоимости на всей территории Республики Казахстан по всем видам платежей, а также для зачисления на банковские счета и для перевода, без ограничения размениваются и обмениваются во всех банках Республики Казахстан.

Монеты из серебра реализуются в сувенирной упаковке и снабжены номерным сертификатом качества Национального Банка Республики Казахстан на государственном, русском и английском языках.

Монеты из сплава мельхиор реализуются в полиграфической упаковке. Коллекционные монеты изготовлены на Республиканском государственном предприятии на праве хозяйственного ведения «Казахстанский монетный двор Национального Банка Республики Казахстан».

Желающим приобрести коллекционные монеты настоятельно рекомендуется использовать индивидуальные средства защиты и соблюдать социальную дистанцию при посещении филиалов Национального Банка.

Напомним, коллекционные монеты «75 лет Победе» вышли в обращение 27 марта 2020 года, но их реализация была отложена из-за чрезвычайного положения в стране.

Ванькович Валентий

Ванькович Валентий Вильгельм

(1800, д. Калюжицы Игуменского уезда Минской губ. — 1842, г. Париж, Франция)

Живописец, представитель романтизма.

Прославленный белорусский художник Валентий Ванькович родился 12 мая 1800 года в шляхетской семье в имении Калюжицы Игуменского уезда Минской губернии (сейчас – Березинский район Минской области). Отец будущего художника, Мельхиор Ванькович, был предводителем дворянства Игуменского уезда и председателем Игуменского уездного суда. В 1805 году Мельхиор Ванькович был избран на должность судьи в Минске, и семья переехала в родовое поместье Слепянка, находившееся неподалёку от города (сейчас – в черте Минска).

Первым местом учёбы Валентия Ваньковича, в 1811–1817 годах, стал Полоцкий иезуитский коллегиум – одно из лучших учебных заведений, созданных иезуитами на землях Речи Посполитой ещё в XVI веке, а в 1812 году указом императора Александра I преобразованное в академию и наделённое правами университета. Полоцкая академия предлагала широкую программу образования, в том числе – художественного: здесь обучали рисунку, живописи, скульптуре. Считается, что именно в Полоцке Ваньковичем было принято решение стать художником.

В 1818 году Ванькович поступил на факультет литературы и свободных искусств Виленского университета. Его главным наставником стал профессор живописи и рисунка Ян Рустем. Сам увлечённый портретист, он способствовал развитию интереса молодого художника к этому жанру. В 1820 году Ванькович участвовал в первой университетской выставке, наряду с копиями представив и творческие работы. На выставке также были подведены итоги конкурса на рисунок «Филоктет с Неоптолемом на острове Лемнос», объявленного за месяц до её открытия. Рисунок Ваньковича был удостоен первой премии.

Настоящим подарком судьбы в жизни художника стало знакомство и дружба с Адамом Мицкевичем, Томашем Заном, Антонием Одынцем, Франтишком Малевским – товарищами по университету, членами студенческих обществ филоматов и филаретов, возникших по инициативе студентов как общеобразовательные. Впоследствии идеи просвещения слились с идеями национально-освободительными, что стало поводом для правительства к прекращению деятельности обществ в 1823 году, арестам и ссылке их руководителей. В начале 1820-х годов Ванькович создал рисованные портреты друзей, в которых чувствуется внутренняя связь, объединяющая художника с его моделями. Кроме того, с виленского периода одной из основных линий в творчестве Ваньковича становится изображение людей, посвятивших себя искусству.

В 1824 году за выдающиеся успехи руководство Виленского университета направило Валентия Ваньковича на учёбу в Императорскую Академию художеств в Санкт-Петербурге «для дальнейшего совершенствования в живописи и рисунке». За предоставленную университетом стипендию он обязуется ежегодно присылать для университетской галереи копии «знаменитых картин», и «выслужить в ведомстве университета не менее шести лет» по возвращении из Петербурга. С 1825 года Ванькович приступил к занятиям под руководством известных мастеров академической живописи Алексея Егорова, Василия Шебуева и Александра Иванова. Об успешном прохождении курса свидетельствуют награды, полученные художником: малая серебряная медаль в 1825 году, большая серебряная – в 1826, а в 1827 году – малая золотая медаль за историческую композицию «Подвиг молодого киевлянина во время осады Киева печенегами в 968 году».

В Петербурге Ванькович упрочил репутацию портретиста, став известным в культурных кругах столицы. Причём, если учебные работы выполнялись художником в ключе академического искусства, то в портретах он показывает себя приверженцем иной, передовой живописной системы – романтизма. Среди лучших портретных произведений художника этого времени – «Портрет Адама Мицкевича на скале Аю-Даг» (1828), который является главным, программным произведением художника, где портретность сочетается с персонификацией вдохновения и романтической возвышенности.

За четыре года учёбы в Академии художеств Валентий Ванькович познакомился с выдающимися деятелями русской культуры: Александром Пушкиным, Василием Жуковским, Петром Вяземским; женился и стал отцом; добился успехов в творчестве и пережил горькое разочарование, когда Виленский университет не выделил финансирование для командирования его в Италию для продолжения обучения.

В 1829 году художник возвратился на родину. У него две мастерские – в усадьбе Малая Слепянка и в Минске, где он работал вместе с другом Чеславом Монюшко, который позднее вспоминал: «Взаимно побуждая себя, мы проводили время приятно и полезно». Минский период творчества Ваньковича был чрезвычайно плодотворным. В Минске художник написал многочисленные портреты родных и близких, друзей, соседей: отца, матери, сестры Станиславы Хорновской, брата Кароля, жены Анели с детьми, дяди Антония Горецкого, портреты семьи Пясецких, семьи Товяньских, Войцеха Пусловского и другие.

За портреты, «писаные с натуры», Совет Академии художеств 21 сентября 1832 года удостоил Валентия Ваньковича звания «назначенного», предложив на звание академика написать «семейную сцену» с фигурами «в натуральную величину», выбрав сюжет по своему усмотрению. О написании такого произведения информации нет, как нет и документов, подтверждающих присвоение Ваньковичу звания действительного члена Академии художеств.

В последнее десятилетие своей жизни Ванькович создал ряд исторических полотен, вдохновлённых личностью Наполеона Бонапарта: «Наполеон у костра», «Наполеон над разорванной картой Европы», «Наполеон на острове святой Елены» и другие. Образ императора Франции, обещавшего восстановление Речи Посполитой, являлся одной из центральных фигур в идеологии польского национально-освободительного движения, идеи которого были Ваньковичу близки.

Образ императора Франции, обещавшего восстановление Речи Посполитой, являлся одной из центральных фигур в идеологии польского национально-освободительного движения, идеи которого были Ваньковичу близки.

Сложная политическая обстановка после подавления восстания 1830–1831 годов, с одной стороны, и желание увидеть выдающиеся памятники европейского искусства, с другой, побудили Ваньковича в 1839 году отправиться в путешествие в Западную Европу. 15 сентября 1841 года Валентий Ванькович приехал в Париж, где остановился в доме своего друга поэта Адама Мицкевича. Несмотря на прогрессирующую болезнь (туберкулёз), он продолжал напряжённо работать. 12 мая 1842 года, продиктовав Адаму Мицкевичу завещание, художник умер. Похоронили Валентия Ваньковича в Париже на Монмартрском кладбище Сен-Дени.

Произведения Ваньковича, дошедшие до наших дней, представлены в музеях и частных собраниях Польши, Литвы, Франции, России, Англии, Италии. Единственное полотно кисти художника – «Портрет Томаша Зана» (1837–1839) – находится в Беларуси, в корпоративной коллекции ОАО «Белгазпромбанк».

Подстаканники завода «Электрокабель» признаны художественной ценностью

Продукция, выпускаемая под брендом «Кольчугинский мельхиор», официально признана художественной ценностью. Подстаканники с более чем 120-летней историей, а также другая посуда производятся на заводе «Электрокабель» (входит в «Холдинг Кабельный Альянс», объединяющий кабельные активы УГМК).

Особый статус изделий народного промысла торговой марки «Кольчугинский мельхиор»подтвердил художественно-экспертный совет при администрации Владимирской области.

«Процесс получения этого статуса очень долгий и трудоемкий. На первом этапе необходимо было признать город Кольчугино территорией традиционного бытования художественного промысла «литье и ковка металла». Следующим шагом стало экспертное подтверждение художественного достоинства конкретных образцов продукции «Кольчугинский мельхиор».

В этот перечень попали 59 наших изделий: от подстаканников до столовых приборов», – пояснил начальник отдела продаж товаров народного потребления «Холдинга Кабельный Альянс» Владислав Третяк.

Заключение региональных экспертов является основанием для признания художественной ценности изделий народных промыслов «Кольчугинский мельхиор» на федеральном уровне. Необходимый для этого пакет документов в ближайшее время будет направлен в Минпромторг России.

Посуда, столовые приборы и другие медные изделия массового спроса выпускаются в Кольчугино с конца XIX века. Особое место в продуктовой линейке занимают подстаканники. Они получили широкое распространение именно благодаря основателю кольчугинского завода Александру Георгиевичу Кольчугину, который наладил их массовый выпуск. В 1892 году подстаканники вошли в обиход на железной дороге по инициативе министра путей сообщения Сергея Витте. Металлические подставки позволяли разносить горячий чай без риска обжечься и придавали стаканам устойчивость. Продукция под маркой «Кольчугинский мельхиор» используется в поездах дальнего следования по сей день.

Подстаканники не просто неизменный атрибут железнодорожных путешествий — это один из символов России, наряду с матрешкой и балалайкой. Процесс их изготовления включает более полутора десятков этапов. Производство хоть и массовое, но бесконвейерное: большинство технологических операций выполняется вручную. Художественную составляющую и уникальность в каждое изделие вносит гравер. Общий обрис создается с помощью компьютерных технологий, но нюансы изображения прорабатываются вручную.

«Никакие современные технологии не заменят опыт гравёра, его художественный вкус иумение чувствовать металл. Это придает нашим изделиям уникальность и неповторимыйколорит. Подстаканники – это своего рода летопись, запечатлевшая символы разных эпохи значимые события, по которым можно отслеживать ход истории», – рассказываетначальник цеха товаров народного потребления АО «ЭКЗ» Владимир Козин.

Продуктовая линейка торговой марки «Кольчугинский мельхиор» включает в себя более 300 видов подстаканников, 13 коллекций столовых приборов в различных исполнениях, а также другую посуду и аксессуары. Использование высококачественных материалов,соблюдение ГОСТа, следование традициям и современный подход позволяет«Кольчугинскому мельхиору» удерживать лидирующие позиции на рынке.

Устойчивость к коррозии и биологическому обрастанию

Кэрол А. Пауэлл, консультант Института развития никеля; Технический отчет семинара CDA Inc. 7044-1919; 1992; Первоначальное название: Применение медно-никелевых сплавов в морских системах.

Введение

Привлекательная стойкость сплавов Cu-Ni к коррозии и биологическому обрастанию в морской воде и связанных с ней средах привела к их значительному использованию в морских условиях в течение многих лет. В этом введении будут рассмотрены свойства наиболее часто встречающихся сплавов, а в последующих статьях будут подробно описаны некоторые их применения.

Исторический

Два основных деформируемых сплава Cu-Ni, выбранные для работы с морской водой, содержат 10 или 30 процентов никеля соответственно. Оба имеют важные добавки железа и марганца, которые необходимы для поддержания хорошей коррозионной стойкости. Их разработка была основана на понимании того, как эти добавки, особенно железо, влияют на свойства сплавов.

Опытно-конструкторские работы начались в 1930-х годах в ответ на требование британского флота об улучшении материала конденсатора.Латунь 70-30, использовавшаяся в то время, не могла адекватно противостоять преобладающим скоростям морской воды. Основываясь на наблюдениях, что свойства 70-30 Cu-Ni имеют тенденцию изменяться в зависимости от уровней железа и марганца, был выбран состав для оптимизации устойчивости к скоростным эффектам, атакам отложений и точечной коррозии. В итоге были выбраны типичные уровни 0,6% железа и 1,0% марганца. (1)

(1)

После того, как был получен успешный опыт эксплуатации, интерес переместился к композициям с более низким содержанием никеля, первоначально в качестве замены медных трубопроводов для морской воды в военно-морских установках.В конечном итоге был выбран 10% никелевый сплав, хотя в этом случае был определен оптимальный состав с более высоким содержанием железа и более низким уровнем марганца, чем у сплава 70-30, обычно 1,5% и 0,8% соответственно.

С 1950-х годов сплав 90-10 стал использоваться для конденсаторов, а также для трубопроводов морской воды на торговом и военно-морском транспорте. На военно-морских судах для надводных кораблей предпочтительнее 90-10 Cu-Ni; тогда как сплав 70-30 используется для подводных лодок, потому что его большая прочность делает его более приемлемым для более высоких давлений.Эти сплавы также используются для конденсаторов электростанций и трубопроводов морской воды на нефтегазовых платформах. Большие количества отбираются для опреснительной промышленности, и они дополнительно используются для облицовки и обшивки морских конструкций и корпусов.

Композиция

При сравнении международных спецификаций диапазоны составов двух сплавов незначительно различаются от спецификации к спецификации, что можно увидеть в Table1 . На практике эти изменения мало влияют на общие эксплуатационные характеристики сплавов.

Часть 1. 90-10 | Часть 2. 70-30 (внизу)

| ISO | BS | ASTM | DIN | |

|---|---|---|---|---|

| CuNi10FelMn | CN 102 | C70600 | CuNi10Fe 2,0872 | |

| Медь мин. макс. | Рем | Рем | Рем | Рем |

| Никель мин. макс. | 9. 0 0 11,0 | 10,0 11,0 | 9,0 11,0 | 9,0 11,0 |

| Железо мин. макс. | 1,2 2,0 | 1,0 2,0 | 1,0 1,8 | 1,0 1,8 |

| Марганец мин. макс. | 0,5 1,0 | 0,5 1,0 | — 1.0 | 0,5 1,0 |

| Олово мин. макс. | — 0,02 | – – | – – | – – |

| Углерод | 0,05 | 0,05 | 0,05 * | 0,05 |

| Свинец | 0,03 | 0,01 | 0,02 * | 0,03 |

| фосфор | – | – | 0.02 * | – |

| Сера | 0,05 | 0,05 | 0,02 * | 0,05 |

| Цинк | 0,5 | 0,5 | 0,5 * | 0,5 |

| Итого прочие примеси | 0,1 | – | – | 0,1 |

| Всего примесей | – | 0,3 | – | – |

| ISO | BS | ASTM | DIN | |

| CuNi30MnlFe | CN 107 | C71500 | CuNi30Fe 2.0882 | |

| Медь мин. макс. | Рем | Рем | Рем | Рем |

| Никель мин. макс. | 29,0 32,0 | 30,0 32,0 | 29,0 33,0 | 30,0 32,0 |

| Железо мин.  макс. | 0,4 1,0 | 0.4 1,0 | 0,4 1,0 | 0,4 1,0 |

| Марганец мин. макс. | 0,5 1,5 | 0,5 1,5 | — 1,0 | 0,5 1,5 |

| Олово мин. макс. | — 0,02 | – – | – – | – – |

| Углерод | 0.06 | 0,06 | 0,05 * | 0,06 |

| Свинец | 0,03 | 0,01 | 0,02 * | 0,03 |

| фосфор | – | – | 0,02 * | – |

| Сера | 0,06 | 0,08 | 0,02 * | 0,05 |

| Цинк | 0,5 | – | 0.5 * | 0,5 |

| Итого прочие примеси | 0,1 | – | – | 0,1 |

| Всего примесей | – | 0,3 | – | – |

| * При необходимости для сварки | ||||

Железо необходимо для обоих сплавов, поскольку оно обеспечивает дополнительную стойкость к коррозии, вызываемой скоростными эффектами, называемыми ударным воздействием. На рисунке 1 показано влияние содержания железа на ударную атаку на 90-10 Cu-Ni из 30-дневных испытаний, полученных при скорости воды 3 м / с. (2) Это взято из данных, собранных разными авторами и различными испытательными центрами. Отчетливый минимум наблюдается между 1,5 и 2,5% железа. Оптимальный уровень железа является результатом растворимости в твердом веществе. Коррозионная стойкость улучшается с увеличением количества железа, пока оно остается в твердом растворе. Пределы спецификации для сплавов были установлены этим наблюдением.

Коррозионная стойкость улучшается с увеличением количества железа, пока оно остается в твердом растворе. Пределы спецификации для сплавов были установлены этим наблюдением.

Рис. 1. Влияние на содержание железа при ударном воздействии на 90-10 Cu-Ni в морской воде; все данные 30-дневных испытаний, кривая лучше всего подходит для данных, полученных при скорости 3 м / с. (2)

‘

Рис. 2. Коррозионная стойкость сплавов Cu-Ni в зависимости от содержания железа

Другие свойства также требуют рассмотрения, и На рис. 2 показано схематическое изображение по Гилберту (3) и композиционный баланс железа, который искали в сплавах 90-10 и 70-30 для оптимизации сопротивления удару и устойчивости к различным воздействиям. формы локальной коррозии.

Марганец необходим в качестве раскислителя в процессе плавления, но его влияние на коррозионную стойкость менее четко определено, чем влияние железа. Однако при более низких уровнях содержания железа более высокие уровни марганца приводят к улучшенным характеристикам ударопрочности.

Уровень примесей должен строго контролироваться, поскольку такие элементы, как свинец, сера, углерод и фосфор, хотя и оказывают минимальное влияние на коррозионную стойкость, могут влиять на пластичность в горячем состоянии и, следовательно, влиять на свариваемость и обрабатываемость в горячем состоянии.Авторитетные поставщики знают об этом и стремятся производить материалы с ограниченным уровнем примесей в соответствии со спецификациями.

Механические свойства

Типичные механические свойства после отжига для двух сплавов Cu-Ni показаны в Таблица 2 . Оба сплава обладают хорошей механической прочностью и пластичностью, хотя сплав с более высоким содержанием никеля действительно обладает большей внутренней прочностью. Оба сплава являются однофазными твердыми растворами и не могут быть упрочнены термической обработкой. Однако прочность может быть увеличена наклепом. Принимая во внимание, что медно-никелевые трубки 90-10 могут иметь предел текучести 100-160 Н / мм 2 при поставке в отожженном состоянии, это обычно может составлять 345-485 Н / мм 2 в вытянутом состоянии.

Однако прочность может быть увеличена наклепом. Принимая во внимание, что медно-никелевые трубки 90-10 могут иметь предел текучести 100-160 Н / мм 2 при поставке в отожженном состоянии, это обычно может составлять 345-485 Н / мм 2 в вытянутом состоянии.

| Объект | 90-10 | 70-30 |

|---|---|---|

| Испытательное напряжение Н / мм 2 | 140 | 170 |

| Предел прочности Н / мм 2 | 320 | 420 |

| Относительное удлинение% | 40 | 42 |

Физические свойства

Сравнение физических свойств двух сплавов приведено в Таблица 3 . (4) Особый интерес для теплообменников и конденсаторов представляют характеристики теплопроводности и расширения. Хотя значения электропроводности для обоих хорошие, сплав 90-10 имеет более высокое значение. Это частично объясняет большую популярность сплава для теплообменников и конденсаторов, где более высокая прочность не является самым важным фактором.

| Объект | 90-10 | 70-30 |

|---|---|---|

| Удельный вес (г / см 3 ) | 8.9 | 8,95 |

| Удельная теплоемкость (Дж / кг · К) | 377 | 377 |

| Диапазон плавления (° C) | 1100–1145 | 1170–1240 |

| Теплопроводность (Вт / мК) | 50 | 29 |

Коэффициент линейного расширения

| 13 17 | 12 16 |

| Удельное электрическое сопротивление (мкОм · см) | 19 | 34 |

| Коэффициент удельного электрического сопротивления (10 -6 ) | 70 | 50 |

| Модуль упругости (GN / м 2 ) | 135 127 | 152 143 |

| Модуль жесткости (GN / м 2 ) | 50 47 | 56 53 |

Сплав 70-30 практически немагнитен и имеет магнитную проницаемость, очень близкую к единице. Сплав 90-10 с более высоким содержанием железа является немагнитным, если железо может оставаться в твердом растворе во время обработки. Для НКТ 90-10, используемых в тральщиках, воздушное охлаждение после окончательного отжига подавляет осадки в достаточной степени, чтобы обеспечить низкую проницаемость.

Сплав 90-10 с более высоким содержанием железа является немагнитным, если железо может оставаться в твердом растворе во время обработки. Для НКТ 90-10, используемых в тральщиках, воздушное охлаждение после окончательного отжига подавляет осадки в достаточной степени, чтобы обеспечить низкую проницаемость.

Коррозионная стойкость

Металлы и сплавы подвержены нескольким формам коррозии в морской воде, включая общие потери, ударное воздействие и локальную коррозию, например точечную коррозию, щелевую коррозию, коррозионное растрескивание под напряжением и межкристаллитное воздействие.Продолжающееся использование Cu-Ni в морской воде подтвердило ее хорошую стойкость к широкому спектру механизмов коррозии.

Общая коррозия

Общая скорость коррозии для сплавов Cu-Ni 90-10 и 70-30 в морской воде низкая и составляет от 0,025 до 0,0025 мм / год (5) Для большинства применений эти скорости позволят сплавам прослужить требуемый срок службы, и вероятность их преждевременного выхода из строя из-за такого механизма коррозии мала.

Данные за четырнадцать лет, собранные в Центре коррозионных технологий LaQue в Райтсвилл-Бич, Северная Каролина, США, для сплавов 90-10 и 70-30 (6) в тихих, текущих (0,6 м / с) и приливных условиях: показано в Рисунок 3 и Рисунок 4 . Было обнаружено, что во всех случаях скорость коррозии была выше на ранних этапах испытаний, прежде чем стабилизировалась на более низких значениях. Самые высокие начальные скорости коррозии были обнаружены в проточной морской воде; хотя в последние годы испытаний скорости коррозии для 90-10 были одинаковыми во всех условиях.Для 70-30 Cu-Ni это было верно как для спокойных, так и для проточных условий, но скорость коррозии была постоянно ниже для приливных условий повсюду. Оба сплава демонстрируют низкие общие скорости коррозии, а сплав 70-30 имеет несколько лучшие общие уровни.

Рис. 3. Изменение скорости коррозии со временем для 90-10 Cu-Ni в спокойной, проточной и приливной морской воде

Рис. 4. Изменение скорости коррозии со временем для Cu-Ni 70-30 в спокойной, текущей и приливной морской воде

4. Изменение скорости коррозии со временем для Cu-Ni 70-30 в спокойной, текущей и приливной морской воде

Точечная и щелевая коррозия

Сплавы, защищенные пассивной пленкой, такие как нержавеющая сталь, обычно имеют низкую скорость общей коррозии, но могут подвергаться локальной коррозии при повреждении пленки.Это происходит в чувствительных сплавах, особенно при скоростях менее 1 м / с, когда морские обрастания могут образовывать дополнительные трещины. На более высоких скоростях морским организмам трудно прикрепляться.

Хотя Cu-Nis имеют пассивную поверхностную пленку, они имеют преимущества по сравнению с некоторыми другими типами сплавов за счет высокой устойчивости к биообрастанию, что снижает количество потенциальных мест, где может возникнуть коррозия. Cu-Nis также обладают высокой устойчивостью к точечной и щелевой коррозии в спокойной морской воде.Консервативно можно ожидать, что скорость проникновения питтингов будет значительно ниже 0,127 мм / год. Шестнадцатилетние испытания (7) на сплаве 70-30 показали, что средняя глубина двадцати самых глубоких ямок составляет менее 0,127 мм. Когда ямки все же возникают, они имеют тенденцию быть неглубокими и широкими по своей природе, а не точечными ямками, которые можно ожидать в некоторых других типах сплавов.

Щелевая коррозия редко возникает в сплавах Cu-Ni, и об этом явлении опубликовано мало данных. (2) Когда встречаются, это обычно коррозия ячейки концентрации ионов металлов C, противоположная, например, коррозии нержавеющих сталей.Ионы металлов накапливаются в области щели, и щель становится благородной. Растворение происходит рядом с щелью на поверхностях, подверженных воздействию насыщенной кислородом морской воды. Скорость воды может усугубить этот тип атаки, хотя скорость проникновения вряд ли будет высокой.

Коррозионное растрескивание под напряжением

Медно-никелевые сплавы 90-10 и 70-30 устойчивы к хлоридному и сульфидному коррозионному растрескиванию под напряжением.

Некоторые сплавы на основе меди, такие как алюминиевая латунь, подвержены коррозионному растрескиванию под напряжением в присутствии аммиака.На практике это не позволяет использовать их в воздухоотводной части конденсаторов электростанций. Однако сплавы Cu-Ni устойчивы к коррозионному растрескиванию под напряжением и обычно используются в секциях удаления воздуха.

Гальванические эффекты

Сплавы

Cu-Ni занимают центральное место в гальванической серии. Они: менее благородны, чем титан, медно-никелевые сплавы и нержавеющие стали; совместим с другими сплавами на основе меди; и благороднее стали. Сплав 70-30 немного более благороден, чем сплав 90-10, но не значительно.Таким образом, два сплава могут быть успешно соединены.

Зоны сварных швов и деникелификация

Коррозионная стойкость наплавок, нанесенных утвержденными сварочными материалами, и прилегающей зоны термического влияния в этих сплавах не представляет проблемы, как это может иметь место в некоторых других системах сплавов. Сплав 90-10 обычно сваривается с расходным материалом 70-30 Cu-Ni и обеспечивает сварной шов, который гальванически немного более благороден, чем основной металл. Никель-медные (65Ni-35Cu) расходные материалы используются для сварки Cu-Ni со сталью.

Деникелификация в сплаве 70-30 иногда встречается в конденсаторах верхнего погона нефтеперерабатывающих заводов, где потоки углеводородов конденсируются при температурах выше 150 ° C. Это, по-видимому, связано с термогальваническими эффектами, возникающими в результате возникновения локальных горячих точек. Решением было удалить отложения, которые приводят к горячим точкам, либо путем более частой очистки, либо путем увеличения скорости потока.

Формирование защитной пленки

Хорошая коррозионная стойкость в морской воде, обеспечиваемая сплавами Cu-Ni, является результатом образования защитной оксидной пленки на поверхности металла.Пленка образуется естественным образом и быстро меняет первоначальное воздействие морской воды на сплавы.

В чистой морской воде пленка состоит преимущественно из оксида меди, защитная способность которого повышается за счет присутствия никеля и железа. Также часто присутствуют гидроксихлорид меди и оксид меди. (7) , (8)

Пленка может быть коричневой, зеленовато-коричневой или коричневато-черной. В 90-100 Cu-Ni толщина пленки может быть порядка 4400 A. (2), (8)

Скорость образования пленки была описана Tuthill (8) на основе измерений содержания меди в стоках морской воды конденсатора за 3-месячный период после запуска, Рисунок 5 .Было обнаружено, что содержание меди снижается до 1/10 за 10 минут и до 1/100 через час. Через 3 месяца содержание меди в сточных водах было практически на том же уровне, что и в забираемой воде. Это косвенно свидетельствует о том, что зрелость защитной пленки снизила скорость коррозии поверхностей трубок конденсатора.

Рис. 5. Скорость образования коррозионной пленки на 90-10 Cu-Ni в морской воде (8)

Пленка, однако, со временем становится еще более защитной, о чем свидетельствуют измерения скорости коррозии, проведенные в течение нескольких лет.Исследования в спокойной морской воде показывают, что период времени приближается к 4 годам, прежде чем снижение скорости коррозии станет незначительным. В проточной воде скорость коррозии, как показано на рис. , рис. 3, и , рис. 4 , постоянно снижалась в течение по крайней мере 14-летнего периода, причем эффект был одинаковым для сплавов 90-10 и 70-30.

Состав и свойства пленки зависят от состава сплава и состояния морской воды во время первоначального воздействия.В загрязненной морской воде любые присутствующие сульфиды могут препятствовать образованию пленки, образуя черную пленку, содержащую оксид меди и сульфид. (2) Эта пленка не обладает такими защитными и липкими свойствами, как пленки, образующиеся в незагрязненной воде. Однако, если присутствует сформировавшаяся пленка оксида меди, то периодическое воздействие загрязненной воды можно терпеть без повреждения пленки.

Эффект скорости

Сочетание низкой скорости общей коррозии и высокой устойчивости к точечной и щелевой коррозии гарантирует, что сплавы Cu-Ni будут хорошо работать в тихой чистой морской воде.По мере увеличения расхода морской воды скорость коррозии остается низкой из-за защитной поверхностной пленки на сплавах. Однако, как только скорость становится такой, что пленка повреждается и активный нижележащий металл обнажается, быстро возникает эрозионная коррозия (ударный удар). Скорость морской воды, при которой это происходит, часто называют «скоростью отрыва», и разные сплавы на основе меди показывают разные скорости отрыва.

Рисунок 6 , подготовленный Гилбертом, (3) можно использовать для иллюстрации ограничений относительной скорости для различных сплавов на основе меди.Cu-Ni 90-10 имеет лучшую стойкость к ударам, чем алюминиевая латунь, которая, в свою очередь, лучше, чем медь. Сплав 70-30 показывает лучшую стойкость, чем сплав 90-10.

Рисунок 6. Ограничения скорости для медных сплавов в морской воде.

Однако это не полное представление. Скорость атаки зависит не только от скорости морской воды, но и от диаметра трубы.

Во многих исследованиях оценивалась стойкость судовых конденсаторов и трубопроводов к ударам с использованием нескольких типов испытательного оборудования, включая вращающиеся диски, вращающиеся шпиндели, модельные конденсаторы, испытания многоскоростной струи и испытания на столкновение струей.Эти испытания доказали свою надежность при ранжировании материалов в зависимости от сопротивления ударам, но результаты варьируются от одного испытательного оборудования и лаборатории к другому.

В таблице 4 , ниже, сравниваются результаты испытаний сплавов трубок конденсатора с использованием метода удара струей в двух лабораториях; один в Великобритании и второй в США. Эти испытания включают в себя струю морской воды, содержащей 3% воздуха, которая направляется на металлическую поверхность со скоростью около 5 м / с и затем измеряет глубину атаки.Сплавы с высокой устойчивостью к ударным воздействиям, такие как железосодержащий Cu-Ni, показывают меньшее проникновение в этом испытании, чем сплавы с более низким сопротивлением. Однако в этой работе примечательно, что прямоточная природная морская вода в лаборатории США вызвала в целом более сильное воздействие, чем рециркулирующая вода, используемая в испытаниях в Великобритании. (9) Отметим также положительное влияние высокого содержания железа в сплаве 70-30 Cu-Ni.

| Материал | Средняя глубина атаки (мм) | |

|---|---|---|

| BNFMA | LCCT | |

| Aresenical Admiralty Brass | 0,34 | 0,27 |

| Арезеновская медь | 0.30 | – |

| 70-30 Cu-Ni, 0,04% Fe | 0,11 | 0,22 |

| Алюминий Латунь | 0,04 ** | 0,2 |

| 70-30 Cu-Ni, 0,8% Fe | 0,02 | – |

| 70-30 Cu-Ni 0,45% Fe | – | 0,1 |

| 90-30 Cu-Ni, 2% Fe | 0,00 | 0,15 |

| * Также известен как BNF-Fulmer ** Один образец из 20 изъят на глубину 0.65 мм. Никаких других образцов больше 0,2 мм. | ||

Общий опыт показал, что 90-10 Cu-Ni может успешно использоваться в конденсаторах и теплообменниках со скоростью воды до 2,5 м / с. Для трубопроводных систем более высокие скорости морской воды могут безопасно использоваться в трубах большего диаметра, как указано в практических правилах. BS MA 18, «Системы трубопроводов для соленой воды на судах», например, предлагает максимальную скорость 3,5 м / с в трубах диаметром 100 мм и более, уменьшающуюся до 0.7 м / с в трубах диаметром 10 мм и менее. Для 70-30 Cu-Ni максимальная расчетная скорость дается как 4 м / с для диаметров 100 мм и более.

На практике такие рекомендации хорошо себя зарекомендовали, поскольку они учитывают обычные концентраторы скорости в системах трубопроводов, такие как изгибы и т. Д., Которые могут вызывать участки с более высокой скоростью потока.

Тем не менее, следует избегать сильной турбулентности. Случаи, когда это может произойти, включают изгибы с малым радиусом, частичные засоры и участки после частично дроссельных клапанов.

Одна теория, основанная на работе, выполненной Efird (11) , заключается в том, что морская вода, движущаяся по поверхности, создает напряжение сдвига между металлической поверхностью и ближайшим к ней слоем морской воды. По мере увеличения скорости напряжение сдвига увеличивается до тех пор, пока напряжение не станет таким, что оно повредит защитную пленку.

Efird изучил и оценил критическое напряжение сдвига для различных сплавов. Прилагаемые касательные напряжения меняются в зависимости от скорости и геометрии, как показано , рис. 7, .По мере увеличения диаметра трубы сплавы на основе меди допускают более высокие номинальные скорости.

Рис. 7. Изменение напряжения сдвига между текущей морской водой и металлической стенкой с номинальной скоростью в трубе и диаметром трубы (11)

Sato и Nagata (10) также показали, что напряжение сдвига на впускном конце трубы конденсатора вдвое больше, чем ниже, Рисунок 8 . Это указывает на то, почему сплавы на основе меди с более высокой устойчивостью к ударам, такие как Cu-Nis, необходимы для противодействия коррозии в таких областях.

Рис. 8. Изменение напряжения сдвига между текущей морской водой и металлической стенкой на расстоянии

от входного конца. (10)

Четырехмесячные испытания, проведенные Kirk (12) с внутренним диаметром 102 мм, Cu-Ni 90-10, прямыми трубами и изгибами с большим радиусом, показали хорошее сопротивление скорости потока морской воды 7,3 м / с. Это указывает на то, что безопасные скорости могут быть выше, чем максимальный уровень 3,5 м / с, часто используемый в трубопроводах большого диаметра, особенно когда защитные пленки образуются в чистой, аэрированной морской воде.

Хотя длина трубы 90-10 Cu-Ni может быть ограничена 3,5 м / с, явление напряжения сдвига помогает объяснить, почему этот сплав успешно использовался для корпусов судов, работающих на скорости 24 узла (12 м / с) с небольшим утонением. Необходима дополнительная работа, чтобы полностью объяснить гидродинамику проточной системы.

Были разработаны другие сплавы Cu-Ni, которые, как было установлено, обладают еще большей устойчивостью к ударам. В частности, сплав 16,5% Ni-0,5% Cr, разработанный INCO в 1970-х годах, имеет гораздо более высокое критическое напряжение сдвига, чем сплав 70-30, и используется в конденсаторах и теплообменниках.Кроме того, сплав Cu-Ni с 2% Mn-2% Fe, 70-30, разработанный для дополнительной устойчивости к ударам в ситуациях, когда в морской воде присутствует уносимый песок, теперь успешно используется в более требовательных областях опреснительных установок.

Влияние сульфидов

Сульфиды присутствуют в загрязненной воде либо в виде промышленных стоков, либо в тех случаях, когда водные условия поддерживают рост сульфатредуцирующих бактерий. Они также могут возникать в стоячей морской воде при разложении органических веществ на сульфиды и аммиак.

Сульфиды образуют черный продукт коррозии, который имеет меньшую адгезию и защиту, чем обычная оксидная пленка. В восприимчивых условиях может возникнуть нежелательная точечная коррозия или ускоренная общая коррозия.

При полном отсутствии кислорода сульфидная пленка может иметь приемлемую степень защиты. Сайретт обнаружил, что скорость коррозии все еще остается низкой при концентрациях сульфидов до 55 г / м 3 и скоростях до 5 м / с. (8) Однако сульфиды становятся вредными, если растворенный кислород также присутствует в морской воде или если после контакта с бескислородными водами, загрязненными сульфидами, следует воздействие аэрированных незагрязненных вод.

Было показано, что присутствие всего 0,01 мг / л сульфидов ускоряет атаку 90-10 Cu-Ni в аэрированной морской воде, хотя комбинированное влияние скорости и сульфидов делает эффект более значительным. Рисунок 9 и Рисунок 10 иллюстрируют это для 90-10 и 70-30 Cu-Nis. (7)

Рис. 9. Скорость коррозии медно-никелевого сплава 90-10 в зависимости от скорости морской воды и содержания сульфидов

Рисунок 10. Скорость коррозии для Cu-Ni 70-30 в зависимости от скорости морской воды и содержания сульфидов

Существуют различные объяснения того, как коррозионное влияние сульфидов может быть связано с поверхностной пленкой. Одно из объяснений состоит в том, что при измерениях потенциала сульфидная пленка гальванически более благородна, чем обычная пленка. Он имеет меньшую адгезию и при повреждении в результате столкновения обнажается более активный основной металл, и на скорость коррозии влияет гальваническое воздействие.

Какими бы ни были причины, сульфидная пленка, которая образуется в загрязненной воде, будет заменена нормальной оксидной пленкой, как только загрязненная морская вода будет заменена чистой, аэрированной морской водой. Это происходит, когда суда оснащаются в загрязненных гаванях, а затем работают в открытом море. Более высокие скорости коррозии сохраняются в течение некоторого времени в течение переходного периода. Сайретт обнаружил, что переход может занять девять дней. Опыт показал, что как только суда начинают нормальную работу, нормальная защитная пленка, однажды сформированная надлежащим образом, будет сохраняться и во время последующих посещений гавани.

Идеальная ситуация, будь то на корабле или на электростанции, — это рециркуляция аэрированной чистой морской воды при первом запуске в течение достаточного времени для образования хорошей защитной пленки. В сформированном виде он обеспечивает высокую степень защиты от коррозии от последующего воздействия сульфидов.

В ситуациях, когда невозможно использовать чистую морскую воду, начальная циркуляция в системе пресной воды, содержащей добавку сульфата железа, будет способствовать эффективному образованию пленки. (13)

Если при запуске вводится загрязненная морская вода, важно поддерживать циркуляцию воды для обеспечения аэрации и поддержания нейтрального значения pH или выше.Систему следует осушить и продуть воздухом в течение 3-4 дней и более.

В ситуациях, когда наблюдается кратковременное воздействие сульфидов при нормальных условиях эксплуатации, чистую морскую воду следует как можно скорее вернуть. Обычное время обхода гавани, которое часто связано с воздействием загрязненной воды, редко приводило к серьезным проблемам с коррозией. (7)

Для других ситуаций, когда металлическая поверхность подвергается воздействию сульфидов из-за отложений или отложений, вызванных сульфатредуцирующими бактериями (например,g., где отложения не удаляются с трубок), выходом является просто правильно запланированная очистка. Такая очистка обычно проводится с интервалом в 2-6 месяцев и выполняется промывкой водой или очисткой неметаллическими щетками. Эта процедура также необходима для восстановления оптимальной теплоотдачи.

При длительном воздействии деаэрированной сульфидсодержащей морской воды или регулярном (например, ежедневная смена приливов) чередующемся воздействии загрязненной сульфидами и аэрированной воды использование Cu-Ni обычно не рекомендуется.

Эффект лечения морской водой

Сульфат железа

Добавки ионов двухвалентного железа обычно используются для уменьшения коррозии сплавов Cu-Ni либо путем непосредственного добавления сульфата железа, либо с помощью ведомого железного анода.

Ионы двухвалентного железа в морской воде очень нестабильны и могут распадаться всего за три минуты. (2) Следовательно, обработка более эффективна, когда добавление происходит непрерывно, а не промежуточно. Было обнаружено, что обработка ионами железа снижает скорость коррозии Cu-Ni как в загрязненных, так и в незагрязненных условиях.Однако это особенно привлекательно, когда в морской воде присутствуют запасы. Например, чтобы стимулировать хорошее начальное образование пленки во время оснащения, систему можно сначала заполнить пресной водой, содержащей 5 частей на миллион сульфата железа, и оставить в системе на один день. После этого систему можно использовать для обычных целей оснащения, но раствор сульфата железа (концентрация 5 ppm) следует рециркулировать в течение 1 часа в день в течение всего периода оснащения. (13) Эта практика также полезна при переналадке или обновлении систем.

При нормальной эксплуатации на судах дополнительная дозировка сульфата железа требуется редко. Хотя, если ожидается воздействие заведомо загрязненной воды (например, при входе в порт), разумной дополнительной мерой будет добавление 5 частей на миллион сульфата железа в течение 1 часа в день в течение 3 дней до входа, во время входа и после выхода. порт. Одна процедура в неделю может применяться в течение длительного плавания.

Сульфат железа не важен для успешной работы, но может рассматриваться как средство правовой защиты при возникновении проблемы или как мера предосторожности, если проблема вероятна.Большинство судов успешно эксплуатируются без дозирования сульфата железа.

Хлорирование

Хлор используется в качестве эффективного биоцида при непрерывном закачивании, так что на выходе из трубной решетки конденсатора электростанции сохраняется остаточное количество от 0,2 до 0,5 ppm. (8)

Cu-Ni трубка устойчива к хлорированию при концентрациях, обычно требуемых для контроля биообрастания. Однако чрезмерное хлорирование может повредить трубки из медного сплава.

Есть некоторые свидетельства того, что при высоких скоростях хлорирование приводит к увеличению скорости удара в сплаве 90-10; хотя в 70-30 скорость снижается. (7) Рисунок 11, и Рисунок 12, иллюстрируют этот эффект, показывая графики зависимости уровня хлора от ударного воздействия в 90-10 и 70-30 соответственно. Использовалась скорость ударной струи 9 м / с. Однако следует отметить, что скорость 9 м / с обычно не встречается и не рекомендуется для сплавов Cu-Ni.

Рис. 11. Зависимость глубины ударного воздействия от уровня хлоридов для медно-никелевого сплава 90-10 в морской воде

при скорости ударной струи 9 м / с

Рисунок 12. Глубина ударной атаки в зависимости от уровня хлора для Cu-Ni 70-30 при скорости ударной струи 9 м / с

Биообрастание

Морское биообрастание — обычное явление в открытых водах, эстуариях и реках. Он обычно встречается на морских конструкциях, включая сваи, морские платформы, корпуса лодок и даже внутри трубопроводов и конденсаторов. Обрастание обычно наиболее распространено в теплых условиях и в морской воде с низкой скоростью (<1 м / с). При скорости выше 1 м / с большинству организмов-обрастателей трудно прикрепиться к поверхностям, если они еще не закреплены.Существуют различные виды обрастающих организмов, в частности, растения (слизистые водоросли), морские мхи, актинии, ракушки и моллюски (устрицы и мидии). В морских конструкциях из стали, полимеров и бетона биообрастание может иметь пагубные последствия, приводя к нежелательному избыточному сопротивлению конструкций и морских судов в морской воде или вызывая засорение трубопроводных систем. Часто требуется дорогостоящее удаление механическими средствами. В качестве альтернативы часто используются дорогостоящие методы предотвращения, которые включают хлорирование трубопроводных систем или нанесение необрастающих покрытий на конструкции.

Морские организмы прикрепляются к одним металлам и сплавам легче, чем к другим. Стали, титан и алюминий легко загрязняются. Сплавы на основе меди, включая Cu-Ni, обладают очень хорошей стойкостью к биообрастанию, и это свойство используется с пользой. В случае Cu-Ni он используется для минимизации биообрастания на водозаборных решетках, трубопроводах забортной воды, водяных камерах, обшивке свай и сетчатых садках в рыбоводстве. Ярким примером этого является 1987 год, когда два первых судна с медно-никелевым корпусом, Asperida II и Copper Mariner , были обнаружены после эксплуатации в течение 21 и 16 лет соответственно.Ни одно из судов не требовало очистки корпуса и не подвергалось значительной коррозии за это время. (14)

Efird, во время 14-летних испытаний, обсуждавшихся ранее в контексте общей скорости коррозии в спокойных, плавных и приливных условиях, (6) исследовал окончательные образцы на предмет биообрастания. Образцы 90-10 и 70-30 показали минимальное загрязнение после удаления из всех трех типов воздействия, хотя разные типы морских организмов, по-видимому, приспосабливались к различным условиям воздействия.

В спокойной морской воде обнаружены серпулы, аномии, мелкие ракушки и crisia bryozoa. Для проточной морской воды наблюдались ракушки, аномия и некоторые серпии, хотя и незначительных размеров. В приливной зоне были небольшие серпулиды и несколько мелких ракушек, устриц и мидий.

Следовательно, при длительном воздействии возможно некоторое биообрастание. В другом испытании, снова проведенном Efird, более подробно изучалось развитие биообрастания на погруженных образцах Cu-Ni 90-10 и 70-30 за пятилетний период. (15)

Плиты

, погруженные из плавучего дока в Центре коррозионных технологий LaQue , показали очень небольшое загрязнение через 18 месяцев, за исключением шламов на обоих сплавах. Но через пять лет обрастание покрыло две трети поверхностей. Типы обрастания — оболочники, мшанки и серпулиды. Было мало различий между сплавами 90-10 и 70-30, Рисунок 13 и Рисунок 14 .

В испытаниях Efird было отмечено, что через различные промежутки времени во время воздействия обрастание отделялось, а затем присоединялось новое загрязнение.Следует, однако, отметить, что эти тропы были проведены в относительно защищенных условиях, когда слоям слизи позволяют сгущаться до точки, где могут образовываться биообрастания. При волновом воздействии на морские платформы или при нормальной скорости потока в системах охлаждения слой шлама не достигнет толщины на Cu-Ni, чтобы обеспечить возможность прикрепления.

Другое исследование Джексона в Langstone Harbour, (16) в Великобритании рассматривало только 90-10 Cu-Ni. Это исследовало воздействие четырех разных тестовых панелей на двух типах тестовых участков.Намерение состояло в том, чтобы изучить биообрастание катодно-защищенного материала по сравнению со свободно корродирующим Cu-Ni для структурной оболочки.

Четыре панели изображены на рис. 15 . Слева направо на рисунке показаны стальная панель, прикрепленная к алюминиевому аноду, композитная панель с катодной защитой из стали с приваренной к ней оболочкой Cu-Ni, панель Cu-Ni, защищенная алюминиевым анодом, и свободно корродирующая Панель Cu-Ni. В композитной панели с оболочкой из Cu-Ni было просверлено отверстие, чтобы обнажить небольшой участок стали.

Рис. 15. Плотная площадка — опускание установленных панелей на место

Одна испытательная стойка была прикреплена к плавучему плоту так, чтобы его можно было погрузить на одинаковую глубину воды, независимо от прилива. Вторая стойка была прикреплена к песчаной отмели и, следовательно, ее попеременно погружали в морскую воду, а затем подвергали воздействию атмосферы с 8-часовыми интервалами каждый день. Испытание плота длилось 137 недель; испытания песчаной отмели прекратились через 378 недель.

При испытании плота было обнаружено, что шламы образовывались на стали раньше, чем на любой из поверхностей Cu-Ni.Но к концу первого сезона обрастания биообрастание стало очевидным на всех панелях с катодной защитой. Это были морские брызги, губки, а позже и водоросли. Однако загрязнения легче удалить с катодно защищенной панели Cu-Ni, чем со стали.

На свободно корродирующей панели в течение первых недель образовалась зеленая пленка продуктов коррозии. В течение последовательных сезонов обрастания наблюдались незначительные наслоения, Рис. 16 , но они были потеряны в последующие зимние периоды.

Рис. 16. Плот — площадка — погружение на 55 недель

Рис. 17. Сталь 90-10 Cu-Ni и 50D после 16 недель нахождения в период полувыведения.

Не было предпочтительной коррозии стали на композитной панели рядом с местом, где Cu-Ni был приварен к стали, и только поверхностная коррозия произошла на стали ниже просверленного отверстия.

Эта работа показывает, как устойчивость к биообрастанию зависит от того, что Cu-Ni находится в свободно корродирующем состоянии.При катодной защите будет происходить биообрастание, хотя организмы, по-видимому, не прикрепляются к Cu-Ni так сильно, как к стали.

На участке в половину прилива картина обрастания была иной, и для ее развития потребовалось больше времени. В первые несколько месяцев на катодно защищенном Cu-Ni образовались известковые отложения. Первыми заселили ракушки. На композитной панели это было первоначально на сварных швах, , рис. 17, , которые были сделаны с расходным материалом 70-30, что указывает на то, что сплав с более высоким содержанием никеля (по крайней мере, на ранних стадиях) был менее устойчивым к биологическому обрастанию.К 55 неделям, Рисунок 18 , некоторое загрязнение в виде ракушек и сорняков было очевидно на всех панелях, хотя на свободно корродирующей панели было значительно меньше. Моллюски на защищенном Cu-Ni легко удалялись легким протиранием пальцем.

Рис. 18. 55 недель на участке половину прилива

Рис. 19. Изолированный 90-10 Cu-Ni после 378 недель на участке половинного прилива

Через 378 недель все защищенные панели были хорошо покрыты, и на свободно корродирующей панели было видно некоторое биообрастание, Рисунок 19 .Загрязнения легче удалить со всех поверхностей Cu-Ni, чем со стальных поверхностей.

Как и Эфирд, Джексон отметил различные типы биообрастания после различных видов воздействия. Он также заметил признаки удаления биообрастания, выходящие за рамки обычного сокращения, наблюдаемого в течение зимнего сезона, которое, как считалось, было вызвано воздействием волн.

Пояснения к сопротивлению биологическому обрастанию

В прошлом необходимость в том, чтобы медь и Cu-Ni свободно корродировали для обеспечения устойчивости к биологическому обрастанию, исследователи полагали, что именно ион меди, попадающий в морскую воду, является токсичным для морских организмов.На основании своих исследований Эфирд утверждал, что это неверно, потому что Cu-Nis 90-10 и 70-30 корродирует гораздо медленнее, чем медь, и все еще проявляет аналогичную устойчивость к биологическому обрастанию при длительном воздействии. Он считал, что биообрастанию негостеприимна сама поверхностная пленка. Теория выброса токсичных ионов в морскую воду была дополнительно оспорена Эфирдом на основании испытаний, которые он провел на 90-10 образцах, наполовину покрытых нетоксичной краской, Рисунок 20 , в течение 24 недель.Если бы происходило выщелачивание ионов меди, была бы предложена некоторая защита нетоксичной поверхности. Из-за четкой границы отсечения через 7 недель этого не произошло. К 24 неделям загрязнение на нетоксичной поверхности начало распространяться над Cu-Ni, чего также нельзя было ожидать в соответствии с теорией выщелачивания.

Поскольку было обнаружено, что по прошествии продолжительных периодов времени сплавы Cu-Ni имеют тенденцию попеременно терять и приобретать сопротивление загрязнению, Эфирд пришел к выводу, что пленка является дуплексной по своей природе.Считалось, что первоначальная пленка оксида меди устойчива, но когда она окисляется после длительного воздействия с образованием зеленого гидроксихлорида меди, обрастание, по-видимому, усиливается. Поскольку вторая пленка не так плотно прилегает, ее можно легко удалить, что препятствует надежному прикреплению. После снятия поверхность снова становится стойкой.

Микрообрастание

Медные сплавы обладают хорошей устойчивостью к микрообрастанию, хотя и не полностью устойчивы к нему. Микрообрастание может быть обнаружено в трубках теплообменника и конденсатора. Рисунок 21 (8) показывает снижение теплопередачи для 90-10 Cu-Ni, которое является результатом роста пленки микрообрастания на внутренней стенке в чистой морской воде со скоростью 1,8-2,4 м / с в течение 180 дней. Был указан интервал от 90 до 100 дней между очистками для медных сплавов, и он выгодно отличается от 10-дневного интервала, необходимого для труб конденсатора из других сплавов в исследовании.

Рисунок 21. Сопротивление 90-10 Cu-Ni теплопередаче в результате роста пленки микрообрастания

на внутренней стенке трубы в чистой морской воде.

Способность Cu-Ni противостоять микрообрастанию и оставаться эффективной в качестве поверхности теплопередачи в морской воде в течение 3-4 месяцев между механическими очистками без хлорирования является очевидным преимуществом и одной из причин, по которой никель-медь продолжает оставаться неизменной полезный материал для труб там, где для охлаждения используется соленая вода.

Выводы

Свойства устойчивости к биообрастанию и коррозии медно-никелевых сплавов 90-10 и 70-30, по-видимому, тесно связаны с природой образования защитной пленки на поверхностях сплавов.Судя по различным наблюдениям и исследованиям, этот фильм сложен и разнообразен, хотя его важность никогда не оспаривается.

Пассивная поверхность обеспечивает высокую стойкость к общей коррозии, точечной коррозии, щелевому воздействию и коррозионному растрескиванию под напряжением. Устойчивость к скоростным эффектам, возникающим при нормальных расходах системы, также хорошая, хотя чрезмерная турбулентность может повредить защитную пленку.

Кроме того, считается, что негостеприимный характер поверхностной пленки является причиной сопротивления биообрастанию в сплавах Cu-Ni.Для сохранения этого свойства необходимо состояние, не подверженное коррозии.

Список литературы

Технические характеристики сплавов 90/10 и 70/30,

Публикация TN 31, , CDA UK,

.Поведение мельхиора 90-10 в морской воде,

Парвизи, М. С., Аладжем, А., и Касл, Дж. Э., International Materials Reviews , Vol.33, 4, стр 169-200, ,

.Испытания на биообрастание и коррозию в AMTE, Langstone Harbour ,

Джексон, К.T., , IMI Yorkshire Alloys Ltd.,

Неопубликованный отчет

.Медно-никелевые сплавы, свойства и применение,

TN 30, , совместная публикация Ассоциации разработки меди (Великобритания) и Института разработки никеля,

Совместное издание Ассоциации разработки меди (Великобритания) и Института развития никеля

.Медно-никелевые железные сплавы, устойчивые к коррозии в морской воде,

Бейли, Г.Л., Журнал Института металлов , Вып. 79, стр 243-292, ,

.Характеристики коррозии и морского загрязнения медно-никелевых сплавов,

Кирк, В.W., T. S. Lee и R. O. Lewis, Paper 16, , Конференция CDA «Медь в морской среде»,

.Коррозионно-стойкие свойства сплавов медь-никель-железо 90/10 с особым акцентом на морских нефтегазовых применениях,

Гилберт, П.T., Британский журнал коррозии , Vol. 14, 1, стр. 20-25, , Институт материалов,

.Влияние гидродинамики на коррозию сплавов на основе меди.

Эфирд, К.Д., Коррозия , Вып. 33, 1, pp 3-8, ,

.Оценка критических гидродинамических эффектов эрозии-коррозии CuNi в морской воде,

Кирк, В.W., , ICA,

Отчет подрядчика по технологии для медной промышленности: окончательный отчет по проекту INCRA № 396

.Факторы, влияющие на коррозию и загрязнение металлических конденсаторных трубок из медных сплавов и титана ,

Sumitomo Light Metal Technical Reports , Vol.19, №№ 3 и 4, ,

.Испытания на соударение струи ,

Гилберт и ЛаКью, Журнал электрохимического общества , Vol.101, № 9, ,

.Устойчивость к коррозии в морской воде при выдержках 70-10 и 70-30 Медь-никель-14 лет,

Эфирд, К.Д. и Д. Б. Андерсон, Materials Performance , Vol. 14, 11, стр 37-40, ,

.Выбор материалов для систем морской воды. Институт морских инженеров ,

Тодд и Ловетт,

.Взаимосвязь коррозии и загрязнения металлов в морской воде.

Эфирд, К. Д., Характеристики материалов , Vol. 15, 4, стр. 16-25, ,

.

Литература по медно-никелевым сплавам | Институт никеля

Smooth Sailing, Nickel Magazine, том 20 № 2, стр.16

«Асперида», возможно, самая старая из существующих медно-никелевых лодок, все еще в прекрасном состоянии.

В этой статье обобщены 22 истории серьезных проблем с гальванической коррозией и решения, с которыми автор столкнулся в теплообменниках, конденсаторах, насосах и клапанах, сварных швах в листах корпуса, медно-никелевых и никель-медных, крепежных деталях, балластных цистернах и частично облицованных. танки.Существуют инструкции, которые помогут инженерам справиться с проблемами гальванической коррозии, с которыми они могут столкнуться.

Никельсодержащие нержавеющие стали и сплавы на основе никеля и меди легко свариваются плавлением с углеродистыми и низколегированными сталями, а также друг с другом. Описаны методы оценки металлического состава сварных швов из разнородных металлов. Зная состав, можно спрогнозировать свойства сварного шва для широкого диапазона сварных швов из разнородных металлов.

Влияние чистоты основного материала, тепловложения шва и состава металла шва на образование трещин на границе плавления при сварке толстых деформируемых пластин из сплава CuNi10Fe.