Мдф для глубокой фрезеровки: Мдф для глубокой фрезеровки

МДФ для глубокого фрезерования — Папа Карло

Фрезеровка МДФ

Фрезеровка МДФ

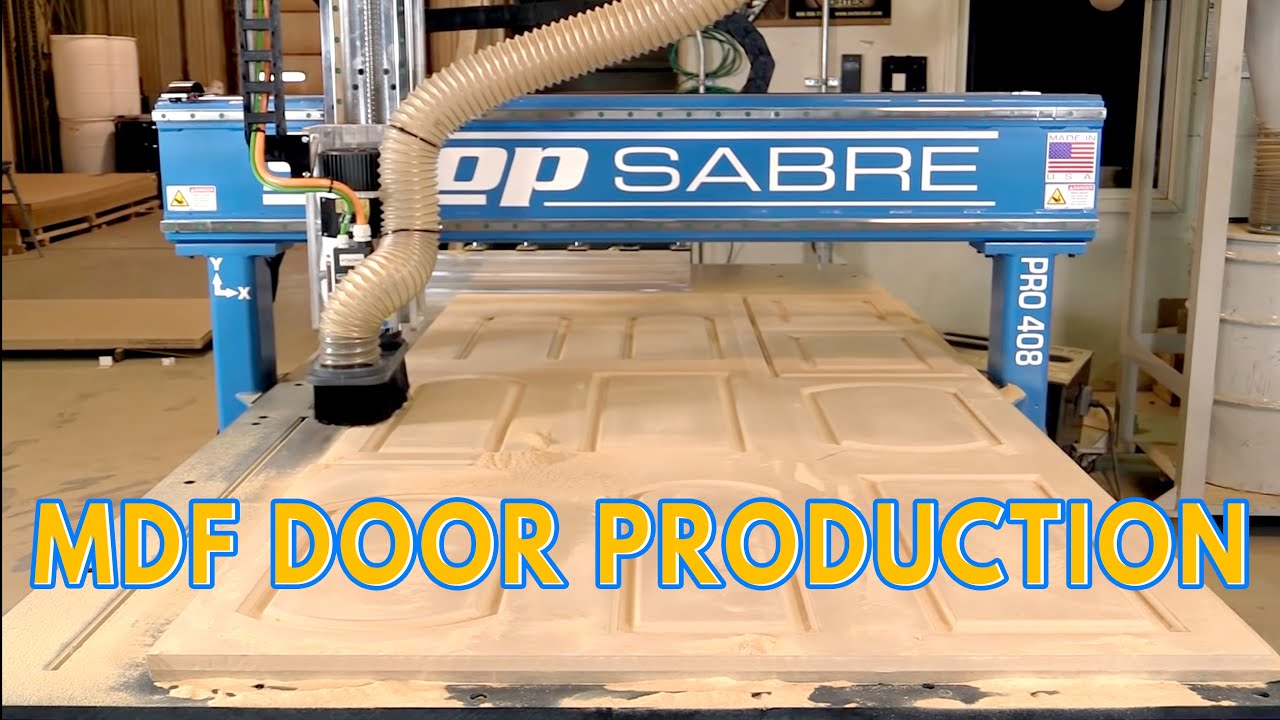

Фрезеровка МДФ на данный момент один из самых популярных видов заказов для ЧПУ оборудования. Раньше можно было провести много времени при ручной обработке, т.к. материал не очень простой и ведет себя достаточно нестабильно.

Одна из первых проблем, которая возникает это ворсистость материала после обработки. Из нашего опыта можем посоветовать пару простых приемов, для получения изделия надлежащего качества.

1. Выбор самого материала для фрезеровки МДФ.. Практика обработки МДФ на ЧПУ показала, что при толщине до 16 мм, лучше покупать МДФ Российского производителя, он более плотный и ворсистость очень невысокая. При покупке материала от 16 мм лучше обратить внимание на зарубежных производителей, например Германия, он лучше чем отечественный по вышеуказанным показателям.

2. Место хранения МДФ. Если Вы покупаете материал, который лежал на улице, с вероятностью 100% он будет сырой, т. е. напитавший влагу, а МДФ ее впитывает очень хорошо. Соответственно ворсистость будет очень большой, и Вы потратите уйму времени на доработку поверхности итогового изделия.

е. напитавший влагу, а МДФ ее впитывает очень хорошо. Соответственно ворсистость будет очень большой, и Вы потратите уйму времени на доработку поверхности итогового изделия.

3. Как правильно обработать МДФ после фрезеровки ЧПУ. Чтобы справиться с ворсистостью после обработки есть два хороших метода, но все они включают работу руками наждачной бумагой. Первый, необходимо МДФ покрыть лаком, лак нужен проникающий, часто используют так называемый корабельный лак. С ним обязательно нужно выдержать технологию, задача, которая стоит перед вами – это создать плотную корку на внешней поверхности изделия. Лаком покрывается изделие три раза, каждый раз необходимо после высыхания сбить ворс, чтобы лак не нарастал на нем. Второй, можно использовать быстросохнущий грунт, на данный момент есть большой выбор таких грунтов, но, также как и с лаком надо сбивать ворс после высыхания. С грунтом работать намного приятнее и безопаснее, тем более, если вы правильно выберете цвет, то сможете на изделии увидеть все дефекты, которые можно убрать, с лаком это сделать труднее.

4. Склейка. Если Вам необходимо склеить несколько слоев, очень важно знать, что при шлифовке клеевой шов намного плотнее, чем сам материал, поэтому можно сделать большое количество никому ненужных ям на материале.

5. Инструмент. Для обработки МДФ можно использовать однозубые или двузубые фрезы, но не стоит запускать в обработку изношенные фрезы, они также поднимают ворс!

Используя данные советы Вы легко сможете изготовить качественной изделия, такие как: модели для литейного производства, модели для автомобильных форм, изделия из МДФ под покраску. Ну, а если у Вас нет оборудования или не получается сделать качественное изделие Вы всегда сможете обратиться к нам в Компанию Qmill и мы поможем Вам изготовить Ваш заказ. Изделия полученные путем ЧПУ фрезеровки Вы можете посмотреть на этой странице нашего сайта или прислав запрос на почту [email protected]

Компания Qmill уже много лет работает в направлении деревообработки. Деревообработка для нас это прежде всего качественная работа руками и грамотная работа на ЧПУ. Опыт работы с ЧПУ оборудованием позволяет многие вопросы и задачи решить в кратчайшие сроки и сэкономить на изготовлении тех или иных изделий имея стабильное, хорошее качество выпускаемых изделий. На нашем производстве стоит порядка 6 ЧПУ станков, которые решают, как единичные так и серийные задачи.

Опыт работы с ЧПУ оборудованием позволяет многие вопросы и задачи решить в кратчайшие сроки и сэкономить на изготовлении тех или иных изделий имея стабильное, хорошее качество выпускаемых изделий. На нашем производстве стоит порядка 6 ЧПУ станков, которые решают, как единичные так и серийные задачи.

Работу с интерьерами баров, гостиниц, ресторанов мы в основном осуществляем с подрядчиками, но и беремся за изготовление «под ключ». На нашем оборудования можно изготовить и объемные элементы интерьеров и плоские с возможностью художественной покраски конечных изделий. Мы изготавливаем столбы различных диаметров с резьбой и производим художественный раскрой таких материалов, как МДФ и ПФХ.

Наряду с общими задачами деревообработки мы нередко сталкиваемся с заказами на изготовление форм из модельного пластика и прототипов изделий для промышленного дизайна и макетирования, с использованием 3D оборудования мы можем производить достаточно сложные формы и поверхности любого габарита.

ПОЛУЧИТЕ ВЫГОДНОЕ

ПРЕДЛОЖЕНИЕ ПРЯМО

СЕЙЧАС

Закажите бесплатный просчет

Вашего проекта

Оставьте Ваши контактные данные

и наш специалист свяжется с Вами в

течении 20 минут

© Qmill.ru Москва 2018

+7 499 391 22 42

142411, Московская область, г.Ногинск,

дер. Молзино, ул. Советская, д. 18б

Оборудование для мебельного производства и деревообработки

Что мы не знали об МДФ

Что мы не знали об МДФ

Сообщение demonlibra » 15 дек 2010 17:56

ЧТО МЫ НЕ ЗНАЛИ ОБ ОТДЕЛКЕ МДФ

Герман ФЕРСМАН MDF (по-английски – medium density fiberboard, то есть древесноволокнистая плита средней плотности) или ДВП средней плотности сухого способа производства изготавливаются прессованием полученного путем формирования ковра из древесины, размолотой до состояния волокон, с использованием связующего.

Наряду с МДФ, плотность которой составляет от 600 до 800 кг/м3, различаются плиты, английские аббревиатуры названий которых пишутся как LDF и HDF, что соответственно означает – древесноволокнистая плита низкой (low) и высокой (high) плотности – от 200 до 600 кг/м3 и свыше 800 кг/м3.

Не всякая плита – МДФ

Древесноволокнистые плиты более гомогенны, чем древесностружечные, что делает их более подходящими для использования в изделиях мебели. И они давно полностью заменили бы собой ДСП, если бы имели одинаковую с ней стоимость.

Тем не менее, объем применения МДФ в мебели постоянно увеличивается. Так, некоторые наши предприятия уже давно производят мебель для жилых комнат из МДФ, облицованной пленками на основе поливинилхлорида. А с учетом того, что в Европе уже принята декларация о постепенном отказе от использования формальдегида, признанного канцерогеном, но пока являющегося одной из непременных составляющих связующего в древесностружечной плите, можно рассчитывать, что МДФ скоро может стать основным материалом в изделиях мебели.

Но цена МДФ напрямую зависит от плотности, и наш мебельщик, использующий ее в своих изделиях, старается приобрести более дешевую, которая, конечно же, оказывается легче. Ведь четкой границы между МДФ, ЛДФ и ХДФ практически нет, а проверку фактической плотности плит у нас не производит никто: довольствуются просто самим названием МДФ.

Но высокую твердость, почти одинаковую независимо от объявленной плотности плиты, имеют только ее наружные слои, толщиной примерно 1 мм. Глубже она сразу же резко падает почти вдвое. Фрезерование плиты по пласти вскрывает внутренний объем материала, где волокна скреплены между собой тем слабее, чем меньше его плотность. При достаточно большой глубине обработки плит МДФ, приближающихся по своим характеристикам к ЛДФ, наблюдается отслоение множества слабо связанных между собой волокон и их пучков, из-за чего не только отделка, но и их облицовывание в дальнейшем сопровождаются появлением неровностей на готовой поверхности. Это требует проведения тщательной дополнительной обработки фрезерованных участков путем термопроката или шлифования, заставляющей идти на серьезные дополнительные расходы – конечно, если стараться добиваться высокого качества отделки.

Поэтому, на круг, часто оказывается выгоднее приобрести все же более дорогую плиту МДФ, плотность которой находится на границе с ХДФ, чем более дешевую, приближающуюся к ЛДФ.

Необлицованные древесноволокнистые плиты, поступающие потребителю, имеют гладкую поверхность и не требуют дополнительного шлифования перед отделкой. Только в случае особо высоких требований к качеству последующего лакирования, например, для высокоглянцевой отделки, можно шлифовать поверхность плит шкурками зернистостью между 180 и 400 (по DIN). В любом случае, полное удаление или излишнее истончение верхней гладкой поверхности МДФ, обладающей наибольшей плотностью и твердостью, нежелательно.

При отделке это может приводить к появлению ненужного ворса или излишнему впитыванию лакокрасочных материалов в подложку.

При отделке поверхности деталей и изделий из МДФ операция крашения (подобно отделке подложек из массива древесины или шпона) исключается полностью. Прозрачная отделка применяется только в случае предварительного нанесения текстуры методами имитационной или термопечати, а также для достижения специальных эффектов – при использовании плит, окрашенных в массе уже при их изготовлении (например, в черный, желтый или кирпично-красный цвет).

Поэтому наиболее часто детали из МДФ подвергаются укрывистой отделке эмалями.

В любом случае, при выборе системы лакокрасочных материалов следует обязательно проводить эксперимент по отделке, поскольку адгезия к МДФ некоторых составов, поставляемых отдельными производителями, может оказаться неудовлетворительной.

Следует также весьма осторожно относиться к отделочным материалам на водной основе или содержащим большое количество растворителей, разбавителей и других жидких компонентов. Их впитывание в плиту через кромки и поверхности вскрытых после фрезерования рельефов объемов внутренней зоны плиты может привести к заметному разбуханию, искажению формы и короблению деталей.

Причем плоские поверхности плиты наиболее эффективно отделывать с использованием вальцовых станков, а вот наносить лакокрасочные материалы на заготовки из МДФ с выфрезерованным на их поверхности углубленным или выпуклым рельефом с помощью вальцев или наливом невозможно. Доступным остается только распыление. При этом после нанесения первого грунтовочного покрытия на фрезерованных поверхностях обязательно поднимается ворс – то есть оставшиеся прикрепленными к поверхности материала волокна или пучки волокон, поднимающиеся перпендикулярно к ней из-за действия сил поверхностного натяжения и остающиеся в этом положении после отверждения нанесенного покрытия.

При этом после нанесения первого грунтовочного покрытия на фрезерованных поверхностях обязательно поднимается ворс – то есть оставшиеся прикрепленными к поверхности материала волокна или пучки волокон, поднимающиеся перпендикулярно к ней из-за действия сил поверхностного натяжения и остающиеся в этом положении после отверждения нанесенного покрытия.

Их удаление в дальнейшем может производиться только легким шлифованием вручную или с использованием эластичных шлифовальных барабанов.

Наиболее часто применяются комбинированные, на основе кругов из лепестков шлифленты и щеток, или щеточные, состоящие из абразивонаполненного синтетического волокна.

Высокий глянец покрытия

Высокий глянец готового покрытия на поверхности МДФ достигается только при применении соответствующих отделочных материалов и при строгом соблюдении заранее проверенной технологии, заданной изготовителем лакокрасочного материала. Но, в любом случае, уже отработанные режимы нанесения и отверждения будут применимы только к плите того же качества, того же производителя и с теми же характеристиками, что и у той, на которой они отрабатывались.

Другими важнейшими факторами, определяющими высокий глянец покрытия, являются качество исходного и промежуточного шлифования, а также полное отсутствие пыли в отделочном помещении. Очищение от пыли помещений, где наносятся грунты и лаки, достигается путем их постоянной уборки, включая не только полы и поверхности оборудования, но и строительные конструкции.

Эти помещения должны быть полностью отделены от других, где проводится шлифование. Подсос пыли из них через неплотности строительных конструкций и дверей должен предупреждаться правильным расчетом объемов притока воздуха, обеспечиваемого приточно-вытяжной вентиляцией.

В последние годы довольно популярным стало использование так называемых «чистых комнат» – сооружений внутри цеха, оснащенных собственной системой приточно-вытяжной вентиляции, в которых производится нанесение покрытий и их сушка (или отверждение).

Их огромным недостатком, о котором почти всегда забывают, является необходимость предварительного подогрева приточного воздуха в холодное время года, требующего огромных затрат энергии, цена которой постоянно увеличивается. В теплое время года этот воздух должен охлаждаться, что требует наличия систем кондиционирования, о чем часто просто не идет речь.

В теплое время года этот воздух должен охлаждаться, что требует наличия систем кондиционирования, о чем часто просто не идет речь.

Почему-то лишь немногим известно, что облицовывание рельефных поверхностей, полученных на поверхности МДФ фрезерованием, термопластичными пленками с напечатанным рисунком текстуры древесины в ряде случаев может быть с успехом заменено переносом такого же рисунка на их пласти и кромки со специальной пленки методом термопечати.

Для этого используются те же мембранно-вакуумные прессы, что и для облицовывания термопластичными пленками, а полученный на плите рисунок текстуры древесины или любой фантазийный декор достаточно прочны и во многих случаях вообще не требуют последующей отделки лаками. МДФ, как правило, имеет желтовато-коричневатый цвет, который является прекрасным фоном для имитации текстуры древесины многих пород, и предварительное окрашивание поверхности перед термопечатью не требуется. Причем рисунок можно составлять из термопечатных пленок с различных текстур и цветов, вплоть до получения на подложке декоров, имитирующих мозаику, интарсию или маркетри.

Пленки эти достаточно дороги, но если учесть, что исключается необходимость нанесения полиуретанового клея и облицовочного материала, себестоимость изделий из МДФ, отделанных этим способом, повышается довольно незначительно или не увеличивается вовсе.

Метод имеет еще одно важное преимущество: при переносе под воздействием температуры красок, по сути, представляющих собой клей-расплав, ворс МДФ сцепляется с подложкой и не может подняться, что исключает необходимость в предварительном шлифовании.

Есть и другие способы отделки заготовок и деталей из МДФ с имитацией текстуры древесины. Например, метод шелкографии, уже давно применяемый, как минимум, четырьмя российскими предприятиями, продукцию которых можно увидеть во многих магазинах.

Способ отделки и используемые материалы каждое предприятие выбирает самостоятельно, исходя из особенностей и возможностей своего производства, опираясь на знания и опыт своих сотрудников, советы поставщиков материалов.

Но, начиная или развивая технологию отделки МДФ, не следует упускать из виду особенности и различия ее самой и многообразие способов достижения качества.

ЧТО МЫ НЕ ЗНАЛИ ОБ ОТДЕЛКЕ МДФ

Герман ФЕРСМАН

Фрезеровка МДФ ЧПУ в Москве

Компания располагает двумя новыми фрезерными станками высокой точности. Размеры рабочих столов составляют 1300*2500 мм.. На станках можно производить фрезеровку МДФ-листов с точностью, равной 0.01 мм.

Станки оснащены современной электроникой – контроллерами с ЧПУ (числовым программным управлением), и их работа может производится в полностью автоматическом режиме. На станках установлены 4,5-х киловатные шпиндели с эффективным воздушным охлаждением, благодаря чему достигается высокая скорость вращения – 24 000 оборотов в минуту.

Такая скорость позволяет достаточно быстро фрезеровать фанерные листы толщиной 70 мм. Исходным материалом для изготовления станины и портала послужил прочный стальной профиль, толщина которого составляет 9.50 мм. По причине значительной массы металлических деталей все вибрации, возникающие во время работы станка, эффективно гасятся.

Фрезеровка мдф на чпу цена

| Толщина, мм: | Цены на фрезеровку МДФ, руб/мп | ||

| до 500 | до 1000 | до 3000 | до 5000 |

| 3-6 | 39 | 30 | 25 | 20 |

| 7-10 | 47 | 38 | 31 | 23 |

| 12-20 | 54 | 41 | 35 | 26 |

| 21-30 | 77 | 68 | 52 | 38 |

| Задайте вопрос эксперту: | |

Цены на фрезеровку МДФ ЧПУ указаны в рублях РФ без НДС за метр погонный без учета стоимости материала. Грамотно настроенные скоростные режимы гарантируют получение практически идеальной кромки без следов гари, с отсутствием сколов и заусениц. В станках предусмотрена специальная опция Tool sensor, устанавливающая шпиндель на «0» по Z-координате. При этом толщина заготовки определяется автоматически. Перегородки из МДФ для зонирования свободного пространства в квартире либо офисеВидео ролик : Фрезеровка МДФ Наиболее часто фрезеровка МДФ на станках, оборудованных современным электронным управлением, применяется для изготовления декоративных перегородок. Эти изделия зачастую после фрезеровки требуют дополнительной одно- или двусторонней окраски. Для определения цвета используется палитра RAL, содержащая 213 основных цветов. Опционально возможно придание окрашенным поверхностям эффектов перламутр или металлик. По желанию клиент нашей компании волен выбрать любой понравившийся дизайн перегородки из 40-ка предложенных. В нашей коллекции имеются перегородки любой формы, конфигурации (составные или цельные), с наличием подсветки, инкрустации или без них, а также любых размеров. Свойства МДФИначе МДФ называют дресно-волокнистой плитой. Материал характеризуется средней плотностью, совмещая такие характеристики как высокая прочность (превосходящая прочность плиты ДСП в 1.8 раз как минимум), выделение формальдегида в безопасных для здоровья человека количествах, легкость раскроя при работе режущими инструментами. Исходным материалом для производства МДФ служит мелкая древесная стружка, которая подлежит дальнейшему прессованию. В число достоинств плит МДФ уверенно можно включить удобство обработки и шлифовки, а также быструю и качественную фрезеровку. Возможно приобретение плит МДФ с одно- или двусторонней ламинацией. Классификация МДФСуществует 2 основных критерия: по классу и сорту эмиссии. Класс эмиссии несет информацию о количестве выделяемого 100 граммовым фрагментом МДФ формальдегида. Для класса Е1 эта величина не превосходит 10 мг/100 грамм. Для Е2 – не больше 30 мг/100 грамм. Сорт говорит о качестве поверхности плит МФД. Образцы 1-го сорта вообще не имеют сколов, пятен, дефектов и царапин. Для плит 2-го сорта допустимо присутствие малозаметных сколов, дефектов шлифования и царапин. Длина последних не должна быть больше 2.0 см при максимальной глубине 0.30 мм. ГабаритыНа заказ могут быть изготовлены перегородки МДФ любых размеров. Наиболее востребованным размером является 2800х2070 мм. ТолщиныУ нас можно приобрести плиты толщиной от 6.0 до 30 мм. Чаще всего заказывают перегородки с толщинами от 16 до 18 мм. Сфера примененияПрименение МДФ не ограничивается только перегородками для зонирования помещений. Особенности фрезеровки МДФЛазерная резка по ряду технических причин не годится для МДФ, зато этот материал легко поддается механической фрезеровке. В процессе разделения материала режущим инструментом образуется пыль, которую, в отличие от стружки, можно легко удалить. Благодаря высоким показателям вязкости и эластичности заготовки МДФ не крошатся во время обработки. Современные фрезерные станки с электронным управлением позволяют получать изделия с контурами любой сложности. Особенно эффектно выглядит изготовленная таким способом кухонная мебель и дверные фасады. Фрезеровка дверных фасадов МДФСвойства МДФ и новейшие технологии фрезеровки в значительной степени способствуют увеличению спроса на мебель для кухни, изготовленную по индивидуальному заказу. Полезная информацияУслуги фрезеровки чпу дерева, стекла, фанеры, камня, мдф, композита, дсп, поликарбоната в Москве и Московской области. Адрес

КонтактыОценка статьи: Загрузка… МДФ для глубокого фрезерования wpDiscuzAdblock |

| МДФ для глубокой фрезеровки (Бельгия) | Цена за лист | Цена за кв. м м | Ед. продажи |

|---|---|---|---|

| МДФ# 16 МВ для глубокой фрезеровки (3050х1220) Spanolux | 2 653р. | 713р. | лист |

| МДФ огнеупорный (Бельгия) | Цена за лист | Цена за кв. м | Ед. продажи |

| МДФ # 6 огнеупорный (2440х1220) | 2 356р. | 790р. | лист |

| МДФ # 6 огнеупорный (3050х1220) | 2 951р. | 793р. | лист |

| МДФ # 9 огнеупорный (2440х1220) | 3 099р. | 1 039р. | лист |

| МДФ # 9 огнеупорный (3050х1220) | 3 883р. | 1 043р. | лист |

| МДФ # 12 огнеупорный (2440х1220) | 3 777р. | 1 267р. | лист |

| МДФ # 12 огнеупорный (3050х1220) | 4 875р. | 1 310р. | лист |

| МДФ # 15 огнеупорный (2440х1220) | 4 629р. | 1 553р. | лист |

| МДФ # 15 огнеупорный (3050х1220) | 5 974р. | 1 605р. | лист |

| МДФ # 16 огнеупорный (2440х1220) | 5 083р. | 1 705р. | лист |

| МДФ # 16 огнеупорный (3050х1220) | 6 340р. | 1 704р. | лист |

| МДФ # 18 огнеупорный (2440х1220) | 5 551р. | 1 862р. | лист |

| МДФ # 19 огнеупорный (3050х1220) | 7 555р. | 2 030р. | лист |

| МДФ # 25 огнеупорный (2440х1220) | 7 939р. | 2 664р. | лист |

| МДФ # 25 огнеупорный (3050х1220) | 9 944р. | 2 673р. | лист |

| МДФ влагостойкий (Бельгия) | Цена за лист | Цена за кв. м | Ед. продажи |

| МДФ# 6 влагост. (2440х1220) Spanolux | 1 369р. | 459р. | лист |

| МДФ# 6 влагост. (3050х1220) Spanolux | 1 628р. | 437р. | лист |

МДФ# 9 влагост. (2440х1220) Spanolux (2440х1220) Spanolux | 1 841р. | 617р. | лист |

| МДФ# 9 влагост. (3050х1220) Spanolux | 2 307р. | 620р. | лист |

| МДФ# 12 влагост. (2440х1220) Spanolux | 2 122р. | 712р. | лист |

| МДФ# 12 влагост. (3050х1220) Spanolux | 2 922р. | 785р. | лист |

| МДФ# 16 влагост. (2440х1220) Spanolux | 3 042р. | 1 020р. | лист |

| МДФ# 16 влагост. (2800 х 2070) Spanolux | 5 941р. | 1 024р. | лист |

МДФ# 16 влагост. (3050х1220) Spanolux (3050х1220) Spanolux | 3 810р. | 1 024р. | лист |

| МДФ# 19 влагост. (2440х1220) Spanolux | 3 683р. | 1 235р. | лист |

| МДФ# 19 влагост. (2800 х 2070) Spanolux | 7 191р. | 1 239р. | лист |

| МДФ# 19 влагост. (3050х1220) Spanolux | 4 613р. | 1 240р. | лист |

| МДФ# 25 влагост. (2440х1220) Spanolux | 4 862р. | 1 631р. | лист |

| МДФ# 25 влагост. (3050х1220) Spanolux | 6 092р. | 1 637р. | лист |

МДФ# 30 влагост. (2440х1220) Spanolux (2440х1220) Spanolux | 5 996р. | 2 012р. | лист |

| МДФ Облегченный (Бельгия) | Цена за лист | Цена за кв. м | Ед. продажи |

| МДФ# 16 облегченный (3050х1220) | 2 457р. | 660р. | лист |

| МДФ# 25 облегченный (3050х1220) | 3 992р. | 1 073р. | лист |

| МДФ# 30 облегченный (3050х1220) | 4 792р. | 1 288р. | лист |

| МДФ шлифованный Кроношпан (г.Егорьевск) | Цена за лист | Цена за кв. м | Ед. продажи |

| ХДФ # 3 (2800х2070) Kronospan | 600р. | 103р. | лист |

| ХДФ # 3 (2800х2070) односторонний белый Kronospan | 619р. | 106р. | лист |

| ХДФ # 4 (2800х2070) Kronospan | 770р. | 132р. | лист |

| МДФ # 6 (2800х2070) Kronospan | 1 020р. | 175р. | лист |

| МДФ # 8 (2800х2070) Kronospan | 1 306р. | 225р. | лист |

| МДФ # 12 (2800х2070) Kronospan | 1 826р. | 314р. | лист |

| МДФ # 16 МВ (2800х2070) Kronospan | 2 653р. | 457р. | лист |

| МДФ # 18 (2800х2070) Kronospan | 2 833р. | 488р. | лист |

| МДФ # 19 (2800х2070) Kronospan | 2 980р. | 513р. | лист |

| МДФ # 22 (2800х2070) Kronospan | 3 575р. | 616р. | лист |

| МДФ # 25 (2800х2070) Kronospan | 4 186р. | 721р. | лист |

| МДФ шлифованный Эггер | Цена за лист | Цена за кв. м | Ед. продажи |

| МДФ # 06 (2800х2070) Эггер (Россия) | 1 045р. | 180р. | лист |

| МДФ # 08 (2800х2070) Эггер (Россия) | 1 374р. | 236р. | лист |

| МДФ # 10 (2800х2070) Эггер (Россия) | 1 823р. | 314р. | лист |

| МДФ # 12 (2800х2070) Эггер (Россия) | 1 789р. | 308р. | лист |

| МДФ # 16 (2800х2070) Эггер (Россия) | 2 592р. | 446р. | лист |

| МДФ # 16 (2800х2070) двухсторонний белый Эггер | 3 292р. | 567р. | лист |

| МДФ # 16 (2800х2070) одностороний белый Эггер МВ | 3 125р. | 538р. | лист |

| МДФ # 16 МВ (2800х2070) Эггер (Россия) | 3 041р. | 524р. | лист |

| МДФ # 18 (2800х2070) Эггер (Россия) | 2 918р. | 503р. | лист |

| МДФ # 19 (2800х2070) Эггер (Россия) | 3 080р. | 531р. | лист |

| МДФ # 22 (2800х2070) Эггер (Россия) | 3 663р. | 631р. | лист |

| МДФ # 25 (2800х2070) Эггер (Россия) | 4 110р. | 708р. | лист |

| МДФ # 28 (2800х2070) Эггер (Россия) | 5 742р. | 990р. | лист |

| МДФ # 30 (2800х2070) Эггер (Россия) | 5 587р. | 963р. | лист |

| МДФ # 38 (2800х2070) Эггер (Россия) | 7 918р. | 1 365р. | лист |

| Распил материала | |||

| Распил черновой | 100,00 | пил | |

| Распил на станке | 40,00 | пог. м | |

| 6 — 40 л. 30 кг 9 — 20 л. 45 кг | |||

| 17 — 24 л. 76 кг 19 — 24 л. 85 кг | |||

| 23 — 15 л. 105 кг 29 — 15 л. 129 кг | |||

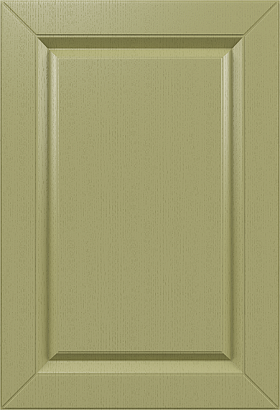

Особенности производства мебельных фасадов из МДФ с облицовкой пленками ПВХ

Для производства мебельных ПВХ-фасадов наше производство применяет одностороннеламинированные плиты МДФ в 2-х толщинах: 16 мм и 19 мм. Шестнадцатимиллиметровая плита используется в производстве пленочных фасадов мебельных серии «Эконом», где не требуется выполнение глубокой фрезеровки, а также «универсальной» серии № 21 «Сити», где какие-либо фрезеровки просто отсутствуют. Все остальные серии мебельных фасадов, где, как правило, присутствуют глубокие рисунки на плоскости или объемные фрезеровки торцов, изготавливаются из девятнадцатимиллиметровой плиты.

Шестнадцатимиллиметровая плита используется в производстве пленочных фасадов мебельных серии «Эконом», где не требуется выполнение глубокой фрезеровки, а также «универсальной» серии № 21 «Сити», где какие-либо фрезеровки просто отсутствуют. Все остальные серии мебельных фасадов, где, как правило, присутствуют глубокие рисунки на плоскости или объемные фрезеровки торцов, изготавливаются из девятнадцатимиллиметровой плиты.

МДФ — сравнительно новый материал в мебельной промышленности, но благодаря своей гомогенной структуре он открывает большие возможности для производителей мебели. Название «МДФ» представляет собой кальку с названия этого материала на английском языке: MDF — «medium density fiberboard». Дословный перевод этого термина — волокнистая плита средней плотности. По своей сути МДФ- древесина, размолотая в тонкодисперстную муку и спрессованная впоследствии практически при помощи только собственных, содержащихся в этой древесине, смол. В результате этих процессов получается материал, сходный по своим потребительским свойствам с натуральной древесиной, что позволяет исполнять на нем различные фрезеровки и в дальнейшем облагораживать при помощи различных отделочных и облицовочных материалов.

Самым распространенным облицовочным материалом на сегодняшний день является пленка ПВХ (поливинилхлорид) в различных декорах, которая достаточно пластична, для того, чтобы повторить формы всех рисунков и фрезеровок на плоскостях и торцах МДФ-фасадов.

После распиловки и фрезеровки деталей из МДФ они поступают в клеевую камеру, где на их поверхность при помощи клеенаносящего пистолета распыляется клей на водной основе с введенным в него компонентом-отвердителем. Этот компонент с одной стороны значительно затрудняет работу, так как в процессе ускоренной полимеризации происходит быстрое засорение сопла клеенаносящего инструмента, что приводит к необходимости частой его промывки. Поэтому многие производители просто отказываются от введения в клей отвердителя. Но это делать крайне нежелательно, потому что его наличие в клее значительно повышает адгезию пленки к телу плиты МДФ, а также увеличивает термостойкость мебельного пленочного фасада на лишние 30–40 градусов.

Процесс облицовки мебельных фасадов пленками ПВХ происходит на специальных прессах при помощи температуры и вакуума. Заготовки с нанесенным и выдержанным определенное время клеем располагаются на предварительно разложенные на платформе пресса подложки, изготовленные из той же МДФ, только без ламината. Каждая подложка должна иметь меньший размер, нежели мебельный фасад, который на нее укладывается для того, чтобы пленку «затянуло» под тыльную сторону торца МДФ-фасада.

Заготовки с нанесенным и выдержанным определенное время клеем располагаются на предварительно разложенные на платформе пресса подложки, изготовленные из той же МДФ, только без ламината. Каждая подложка должна иметь меньший размер, нежели мебельный фасад, который на нее укладывается для того, чтобы пленку «затянуло» под тыльную сторону торца МДФ-фасада.

Технология прессования МДФ-фасадов на подложках обеспечивает плотное прилегание ПВХ-пленки к торцам изделий и отсутствие щелей между пленкой на этих торцах и ламинированной стороной фасада мебельного. Но именно необходимость изготовления дополнительной подложки для каждого размера пленочного фасада и затрудняет изготовление мебельных ПВХ-фасадов в произвольных размерах.

Наше предприятие изготавливает ПВХ-фасады в любых размерах без каких-либо наценок на «нестандарт», но при размещении заказа на пленочные фасады мы все же просим Вас придерживаться рекомендуемого размерного ряда фасадов для мебели, что позволит нам несколько сократить сроки производства. Максимальный размер мебельного фасада или детали в ПВХ, который мы можем изготовить: 2350×1180 мм. Обратите Ваше внимание на то, что в подавляющем большинстве случаев направление рисунка на ПВХ-пленках (если таковой имеется) располагается по длине рулона. Поэтому, если Вам необходимы фасады мебельные в ПВХ с поперечным рисунком или поперечной древесной текстурой, то максимальная высота таких изделий будет составлять 1180 мм.

Максимальный размер мебельного фасада или детали в ПВХ, который мы можем изготовить: 2350×1180 мм. Обратите Ваше внимание на то, что в подавляющем большинстве случаев направление рисунка на ПВХ-пленках (если таковой имеется) располагается по длине рулона. Поэтому, если Вам необходимы фасады мебельные в ПВХ с поперечным рисунком или поперечной древесной текстурой, то максимальная высота таких изделий будет составлять 1180 мм.

После укладки фасадных заготовок, стол пресса накрывается пленкой ПВХ нужного декора, которая затем зажимается рамкой, имеющей уплотнитель по всему периметру. Эта рамка впоследствии дает возможность создавать вакуум в пространстве между поверхностью стола пресса и пленкой.

Сверху натянутой на рамку пленки надвигается каретка с нагревательными элементами, которые воздействуют на эту пленку, разогревая ее до определенной температуры, причем для различных толщин и различных декоров ПВХ-пленок эти температуры должны быть разными. При последующей подаче в пресс вакуума размягченная ПВХ-пленка осаживается на МДФ-фасад, облегая всю его фрезеровку, а клей, нанесенный на его плоскость и торцы, под воздействием отрицательного давления и температуры обеспечивает надежное приклеивание пленки на его поверхность.

После запрессовки осуществляется медленное остывание фасадов для мебели, облицованных пленкой. При остывании, как и любое другое физическое тело, пленка ПВХ сжимается и «тянет на себя» тело пленочного мебельного фасада. Причем, чем толще пленка, тем сильнее она сжимается. Этот факт нужно учитывать при размещении заказа на пленочные фасады из МДФ. На облицованном матовой пленкой мебельном фасаде небольшой выгиб (покоробленность) в сторону облицовки может быть заметен при высоте изделия 1500 мм и более. По этой же причине МДФ-фасады в облицовке более толстой, глянцевой пленкой ПВХ, не желательно изготавливать в размерах, превышающих 1000 мм. О допустимых значениях выгиба деталей и фасадов в ПВХ- пленке можно прочитать на странице «ГОСТы и ТУ производства фасадов для мебели».

С остывшего мебельного ПВХ-фасада срезаются свесы пленки, а обратная, белая сторона изделия, очищается от опыла клея. По Вашему желанию эта белая тыльная сторона фасада может быть отделана эмалью, близкой по тону с декором ПВХ-облицовки.

Мебельные ПВХ-фасады могут подвергаться дополнительной отделке. Так, например, изделия, облицованные пленками без текстуры, могут быть отделаны высокоглянцевым лаком, который придаст поверхности практически зеркальное отражение. Не подлежат лакированию лишь те модели ПВХ-фасадов, на поверхности которых имеются запрессованные под пленкой объемные декоры. Все дело в том, что адгезия пленки к декорам несколько слабее, чем к поверхности МДФ-плиты. При полировке высокоглянцевого лака, который нанесен на фасад в ПВХ, из-за трения сильно повышается температура в месте этой самой полировки. Высокая температура воздействует на клеевой слой между декорами и пленкой, что может привести к отклеиванию последней.

Кроме того, на классические мебельные фасады в ПВХ можно нанести специальные составы «патины» и «старения», которые закрепляются на поверхности либо шлковисто-матовым, либо высокоглянцевым лаком.

При необходимости на пленочных фасадах выполняется присадка под петли. Готовая продукция упаковывается и передается на склад к отгрузке.

Готовая продукция упаковывается и передается на склад к отгрузке.

Иллюстрации процесса производства мебельных фасадов в облицовке пленками ПВХ представлены на странице нашего сайта «Фото-экскурсия и рассказ о нашем производстве».

Поделиться с друзьями

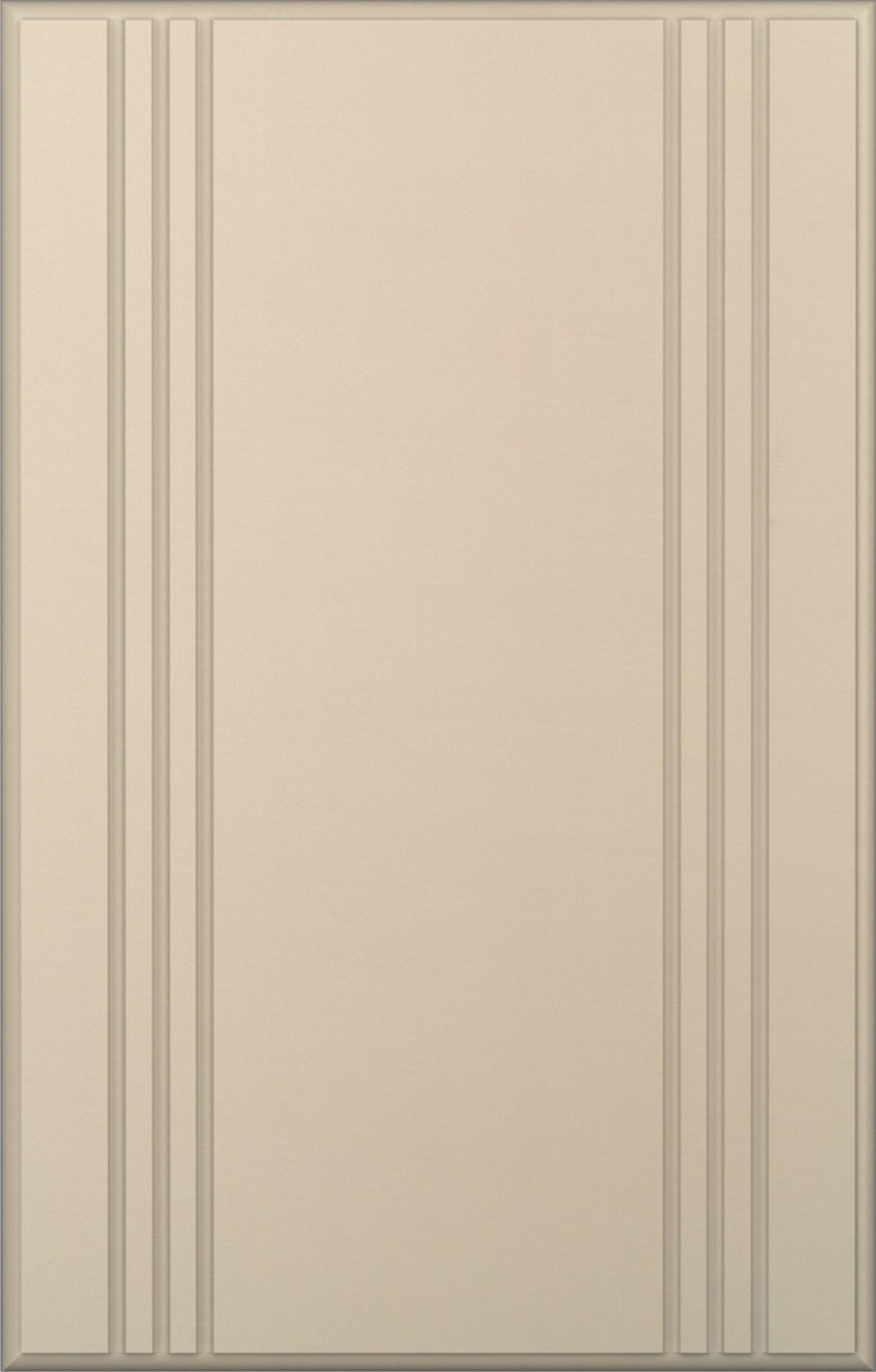

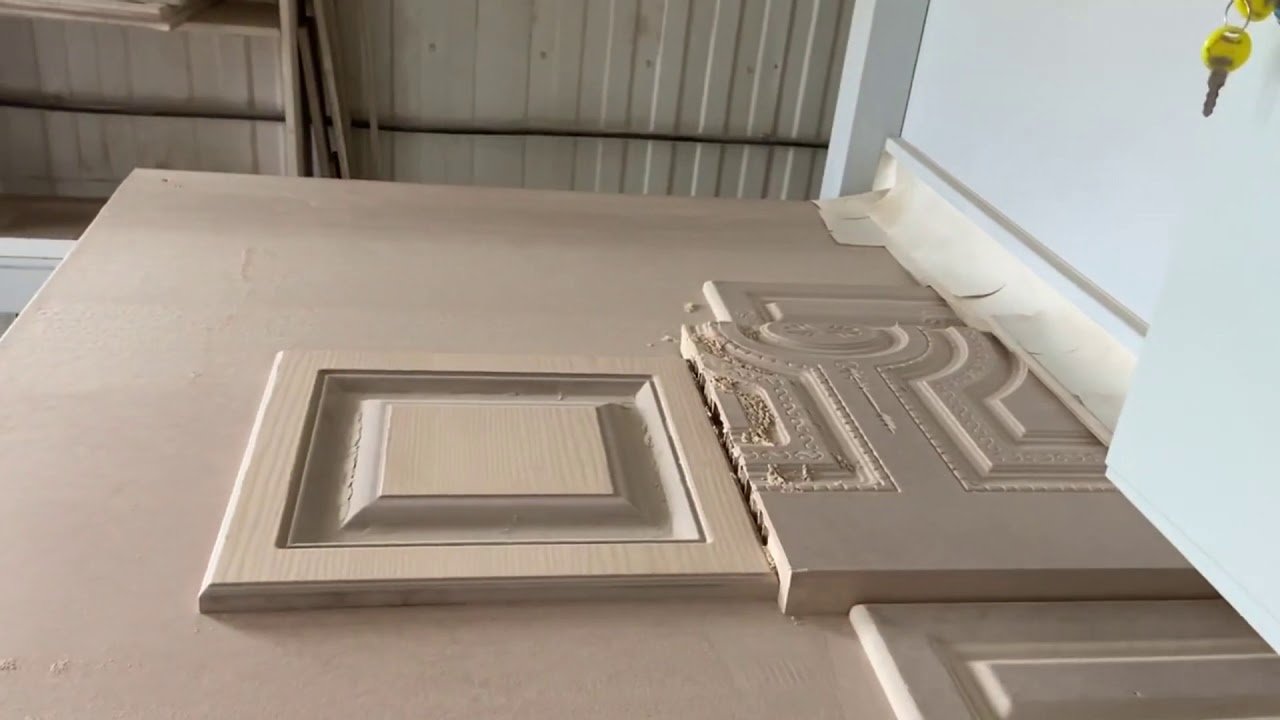

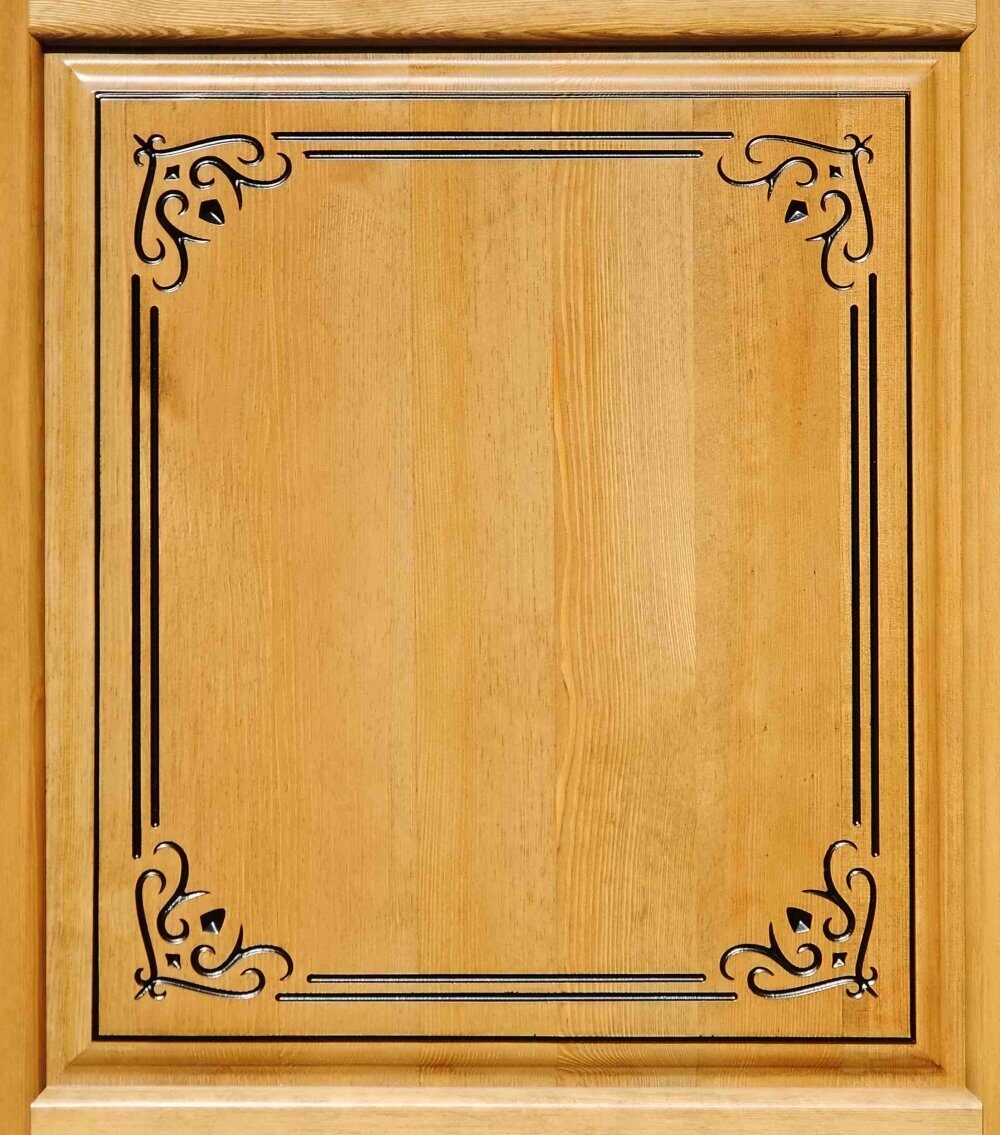

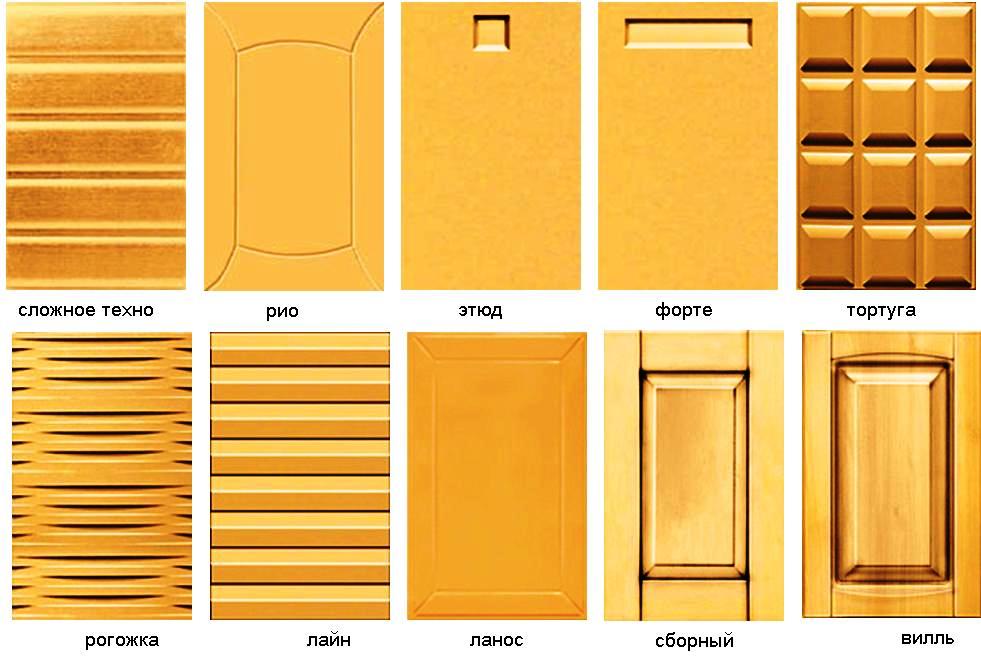

Варианты фрезеровки панелей МДФ

Фрезеровать — это значит вырезать с помощью специального оборудования различные рисунки на различных поверхностях. Мы для облицовки стальных дверей используем фрезерованный МДФ. Особая структура МДФ позволяет с легкостью фрезеровать на этом материале практически любой узор, который образуется путём создания канавок различной глубины и ширины. Чем шире глубже фреза, тем более объёмнее смотрится рисунок, а дополнение к основной фрезе дублирующей, придаёт панели эффект 3D. В свой работе мы используем панели МДФ толщиной от 6мм — до16. Для получения более объёмного и выразительного рисунка предпочтительно использовать панели толщиной 16мм.

стандарт дублирующая глубокая

Вы можете выбрать любой из представленных рисунков фрезеровки. Если же представленные узоры Вас не удовлетворят, наше оборудование на ЧПУ позволяет вырезать любой рисунок по вашему усмотрению.

Серия «триумф»

| Triumph-92e | Triumph-92e-2f | Triumph-92i | Triumph-92i-2f | Triumph-92h | Triumph-92-2f | Triumph-93e |

| Triumph-93e-2f | Triumph-93i | Triumph-93i-2f | Triumph-93h | Triumph-93h-2f | Triumph-94e | Triumph-94i |

| Triumph-94h | Triumph-95e | Triumph-95-i | Triumph-95h |

Серия «монарх»

| Monarch-54 | Monarch-55e | Monarch-55e-2f | Monarch-55i | Monarch-55i-2f | Monarch-55h | Monarch-55h-2f |

| Monarch-55k | Monarch-55k-2f | Monarch-57e | Monarch-57e-2f | Monarch-57i | Monarch-57i-2f | Monarch-57h |

Серия «Пионер»

| Pioneer-72e | Pioneer-72e-2f | Pioneer-72i | Pioneer-72i-2f | Pioneer-72h |

Серия «Легион»

| Legion-52e | Legion-52e-2f | Legion-52i | Legion-52i-2f | Legion-52h | Legion-52h-2f |

Серия «Милан и другие»

| Arena | Boss-1 | Boss-2 | Catholic | China | China-2f | Citadel |

| Element | Eretik | Espania | FB-5 | Festival | Fragment | G-3 |

| G-4 | G-5 | General | General-2f | Gotica | Guardia | Inok |

| K1 | K2 | Labirint | Milan-9 | Milan-10 | Milan-11 | Milan-11-2f |

| Milan-12 | Milan-12-2f | Orion | Roma | Ronda | Ronda-2f | Ronda-4 |

| Senator | Slalom -1 | Slalom-2 | Slalom-3 | Slalom-4 | Slalom-5 | Sokrat |

| Step1 | Step2 | Turin31 | Turin32 | Turin33 | Turin34 | Turin35 |

| Turin 11 | Turin 12 | London-m (арка) |

Серия »П» и «В»

| P-1 | P-1-2f | P-2 | P-2-2f | P3 | P-4 | B-1 |

| B-1-2f | B-2 | B-2-2f | B-3 | B-4 | B-8 | B-8-2f |

| B-10 | B-10-2f | B-11 | B-11-2f | B-12 | B-13 | B-14 |

| B-15 | B-42 | B-42-2f | B-51 | B51-2f | B-52 | B-52-2f |

Серия «Кардинал»

| Cardinal-41 | Cardinal-41-2f | Cardinal-42e | Cardinal-42e-2f | Cardinal-42h | Cardinal-42h-2f | Cardinal-43e |

| Cardinal-43e-2f | Cardinal-43h | Cardinal-43h-2f |

Серия «Кардиода и Сфинкс»

| Cardioda-21e | Cardioda-22d | Cardioda-22e | Cardioda-22h | Cardioda-22i | Cardioda-22k | Cardioda-22s |

| Sfinx-71 | Sfinx-72 | Sfinx-73 | Sfinx-74 | Sfinx-75 |

Серия «Этюд»

| Etud-9 | Etud-10 | Etud-11 | Etud-12 | Etud-101 |

Другие

| Akant-2 | Attol-2 | Classica-440 | Classica-874 | Classica-887 | Cub-9 | Cub-12 |

| Cub-15 | Cub-18 | Cub-21 | Exstra | Krass | London | London-M |

| Paris | Sektor | Triton-c | Triton-L | Triton-P |

МДФ – Medium Density Fiberboard

МДФ (англ. Medium Density Fiberboard) — плитный материал, изготавливаемый методом сухого прессования мелкодисперсной древесной стружки при высоком давлении и температуре. В качестве связующего используются карбамидные смолы, модифицированные меламином. Это обеспечивает очень низкую эмиссию формальдегида, сравнимую с эмиссией натуральной древесины (класс эмиссии формальдегида — Е1). Говоря понятным языком, МДФ (рис.1) – это очень мелкая древесная пыль, спрессованная в условиях высокого давления и температуры. В отличие от ДСП в этих плитах не используются формальдегидные смолы, их заменяет лигнин, который выделяется при нагревании древесины. Таким образом, этот материал экологически чище, чем ДСП.

Medium Density Fiberboard) — плитный материал, изготавливаемый методом сухого прессования мелкодисперсной древесной стружки при высоком давлении и температуре. В качестве связующего используются карбамидные смолы, модифицированные меламином. Это обеспечивает очень низкую эмиссию формальдегида, сравнимую с эмиссией натуральной древесины (класс эмиссии формальдегида — Е1). Говоря понятным языком, МДФ (рис.1) – это очень мелкая древесная пыль, спрессованная в условиях высокого давления и температуры. В отличие от ДСП в этих плитах не используются формальдегидные смолы, их заменяет лигнин, который выделяется при нагревании древесины. Таким образом, этот материал экологически чище, чем ДСП.

Преимущество материала МДФ еще и в том, что он допускает возможность внутренней фрезеровки деталей. Фасады МДФ с внутренним рисунком (рис.2), смотрятся гораздо красивее обычного плоского ЛДСП. Это превосходный материал, надежный и красивый, он придаст изысканный вид сделанной вами мебели. Однако вам придётся заказывать и приобретать только готовые детали из МДФ покрытого защитной пленкой, то есть, готовые фасады ящиков или дверок определенного размера. Ведь в домашних условиях изготовить качественный фасад МДФ невозможно.

Ведь в домашних условиях изготовить качественный фасад МДФ невозможно.

Важная информация:

- Наиболее распространён материал МДФ толщиной 16мм и 19мм. Чаще всего производители фасадов из МДФ, предлагают детали именно такой толщины. Впрочем, вы можете приобрести МДФ и другой толщины, на качество конструкции изделия это не повлияет.

- Защитное покрытие МДФ может быть различным. МДФ с защитным покрытием из пластиковой пленки, можно считать универсальным, это ударостойкий, жаропрочный и доступный по цене материал. Покрытие из древесного шпона, выглядит очень элегантно, но его стойкость к механическим воздействиям намного ниже, чем у пластикового покрытия. Популярны также окрашенные МДФ фасады. Такие фасады лучше всего защищены от попадания влаги внутрь детали, очень эффектно смотрятся в изделии, но, к сожалению одни из самых дорогостоящих МДФ фасадов.

- Существуют радиусные фасады МДФ. То есть фасад вогнут внутрь или выгнут наружу.

С такими фасадами сделанная вами мебель будет выглядеть неотразимо!

С такими фасадами сделанная вами мебель будет выглядеть неотразимо!

Нюансы:

- Старайтесь использовать в своей мебели стандартные размеры фасадов МДФ. Только помните, что у каждого производителя свой размерный ряд. Нестандартный фасад, отличающийся от стандартного всего на пару миллиметров, обойдется вам в два раза дороже. Поэтому лучше «подстроить» основную часть корпусов под стандартные фасады и в оставшемся проёме установить один-два нестандартных фасада (если нельзя «вписать» в конструкцию только стандартные фасады). Так вы сможете оптимизировать свои расходы на изготовление мебели своими руками.

- Будьте внимательны, покупая фасад МДФ толщиной менее 16мм. Если края у такого фасада будут иметь глубокую фрезеровку (внутренний рисунок на лицевой поверхности детали), то при сверлении отверстий для петель, вы рискуете просверлить деталь насквозь или же просверлить отверстие недостаточно глубоко. Тогда, петля не будет плотно прилегать к детали и срок ее службы сократится.

- Важным моментом является качество оклеивания МДФ деталей пленкой. Все края пленки должны быть плотно прижаты к детали. Если же где-нибудь пленка отклеилась, значит, со временем она будет еще больше отслаиваться и портить внешний вид изделия.

- Будьте внимательны при перевозке деталей, лучше всего их упаковать и разместить в таком месте автомобиля, где они не будут подвержены механическим ударам.

Всем, кто желает расширить свои знания в области изготовления и применения МДФ, мы подготовили цикл познавательных материалов, после изучения которых, у вас значительно уменьшится количество вопросов по данной теме. Заинтересовались? Ну, тогда переходим к списку статей:

Покраска МДФ фасадов, покраска дверей, изделий и деталей из МДФ

Мебельный фасад – это элемент, определяющий стиль интерьера и придающий конструкции мебели завершенный внешний вид. Он является лицевой стенкой корпусной мебели. В данное время наиболее популярными и распространёнными на рынке считаются крашенные фасады МДФ. Они отличаются прочностью, экологической чистотой, неприхотливостью в уходе и многими другими положительными качествами. Благодаря этому они пользуются высоким спросом среди производителей, мебельных дизайнеров и заказчиков.

В данное время наиболее популярными и распространёнными на рынке считаются крашенные фасады МДФ. Они отличаются прочностью, экологической чистотой, неприхотливостью в уходе и многими другими положительными качествами. Благодаря этому они пользуются высоким спросом среди производителей, мебельных дизайнеров и заказчиков.

Наша компания оказывает услуги по изготовлению и покраске МДФ фасадов, дверей и других деталей и изделий из МДФ. Вместе с услугой по покраске МДФ, мы производим полный цикл по изготовлению, фрезеровке и обработке изделий МДФ. Все работы проводят опытные специалисты с помощью современного спецоборудования.

Цены на покраску МДФ

Наши преимущества

1) Высокое качество

Изготовление мебельных фасадов на нашем производстве – это результат плодотворной работы опытных специалистов. Мы опираемся на последние технологии и используем современное оборудование из Германии и Финляндии. Именно поэтому мы готовы предложить Вам различные варианты фасадов, начиная от простых плоских стенок и заканчивая более сложными изделиями с глубокой фрезеровкой.

2) Широкая цветовая гамма и разнообразный дизайн фасадов

Покраска фасадов из МДФ проводится по вашему желанию. Мы предлагаем Вам большой выбор цветов и типов дизайна, количество которых постоянно увеличивается в соответствии с последними модными тенденциями. При подборе цвета используются следующие каталоги: NCS, RAL, wood color.

3) Использование высококачественных сертифицированных материалов из Италии и Германии

В работе мы используем только самые качественные материалы – эмали итальянского производства и немецкий плитный материал. Покраска МДФ может проводиться матовой или глянцевой эмалью. Также Вы можете заказать у нас покраску металлик и патинирование.

4) Демократичные цены

Цена покрасочных работ, фасадов МДФ и деталей рассчитывается за количество м2. Мы не берём дополнительную плату за нестандартные размеры.

Качественная покраска МДФ на основе ваших пожеланий

Окраска фасадов МДФ, как правило, проводится эмалью двух типов: матовой или глянцевой. Мебельные фасады имеют стандартную 19-милимметровую толщину, однако мы берёмся за покраску лицевых стенок и другой толщины (например, 32, 16 и 10 мм).

Мебельные фасады имеют стандартную 19-милимметровую толщину, однако мы берёмся за покраску лицевых стенок и другой толщины (например, 32, 16 и 10 мм).

Обратите внимание, что фасады и детали для мебели могут быть покрашены либо с одной, либо с двух сторон. Возможна комбинированная покраска (одна сторона матовая, вторая – глянцевая). Всё будет зависеть от ваших пожеланий и предпочтений.

Глянцевые мебельные фасады делятся на два вида: с глубокой фрезеровкой и плоские. Они отличаются друг от друга сложностью и объёмом работы. Изготовление мебельных фасадов МДФ с глубокой фрезеровкой – это более сложный технологический процесс, требующий больших трудозатрат. Стандартный размер фаски – R-3 мм. Дополнительно Вы можете заказать размеры R-9 мм и R-6 мм.

Технология покраски фасадов МДФ

Покраска дверей из МДФ и других деталей из этого плитного материала осуществляется с помощью специального краскопульта. Расход эмали (краски) варьируется в пределах 60-200 г на 1 м2.

Непосредственно перед покрасочными работами проводится грунтовка поверхности МДФ. Она выполняется в два этапа. На первом работник, используя краскопульт, наносит слой грунта-изолятора. Он выполняет защитные функции (предотвращает поднятие ворса, не позволяет впитываться следующим слоям ЛКМ). Только после полного высыхания грунта-изолятора проводится его шлифовка (с помощью шкурки или наждачной бумаги).

На втором этапе осуществляется нанесение полиуретанового грунта белого цвета. Чтобы новый слой полностью высох, требуется от 8 до 24 часов. Объём времени изменяется в зависимости от применяемого состава ЛКМ. После того как грунт белого цвета засохнет, выполняется шлифование шкуркой (вид – P320-400). Все труднодоступные участки фасадов и деталей из МДФ аккуратно шлифуются с помощью материала Scotch-brite.

Чтобы покраска МДФ завершилась успешно, необходимо защитить верхний слой от механических воздействий с помощью акрилового глянцевого лака, имеющего прозрачный цвет. Он также придаёт краске глубину и насыщенность. Нанесение защитного лака проходит в 2 слоя с интервалом, чтобы первый высох.

Он также придаёт краске глубину и насыщенность. Нанесение защитного лака проходит в 2 слоя с интервалом, чтобы первый высох.

После всех покрасочных работ детали из МДФ и фасады МДФ крашенные отправляются на просушку. Через пару дней работники проводят шлифовку, а через 5-7 дней – полировку и финишную отделку.

О шлифовке и полировке

При шлифовке используется эксцентриковая машинка. Также работник обрабатывает поверхность МДФ шкурками (начинает с P1200-1500, а затем переходит к P3000-4000). При шлифовке обрабатываемая поверхность время от времени обливается водой, чтобы исключить перегрев и предотвратить скатывание частичек лака. После всех шлифовальных операций должно получиться однотонное матовое покрытие.

При полировке используется угловая машинка с поролоновым кругом белого цвета. При этом на обрабатываемую поверхность фасада (детали) из МДФ наносится паста. Как правило, используется абразивный состав Bril-852.

Полировка проводится на рабочих оборотах (1500-2000). Но перед этим абразивная паста равномерно растирается по МДФ с помощью машинки (менее 1500 об/мин). Чтобы процесс полировки был более эффективным, полировальный круг смачивается. Кроме того, на него наносится небольшое количество специального воска для мебели.

Но перед этим абразивная паста равномерно растирается по МДФ с помощью машинки (менее 1500 об/мин). Чтобы процесс полировки был более эффективным, полировальный круг смачивается. Кроме того, на него наносится небольшое количество специального воска для мебели.

На последнем этапе используется неабразивный состав Siashine FINISH и мягкий полировочный круг из поролона чёрного цвета.

О патинировании

Если Вас не устраивает обычная покраска МДФ, Вы можете заказать у нас патинирование. Это искусственное состаривание материалов (предметов) для придания им антикварности и изысканного внешнего вида.

Как правило, патинирование используют на матовых фасадах МДФ, имеющих сложные декоративные элементы. Специальный патинирующий состав наносится без дополнительного грунтовочного слоя (прямо поверх краски). Для этого используется краскопульт, кисть, валик или другое приспособление (зависит от труднодоступности места обработки).

После того как патинирующий состав высохнет, его излишки удаляются с помощью абразивных материалов P320-400 или шкуркой Scotch-brite.

Для защиты патины от пыли и грязи проводится финишная покраска акриловым матовым лаком. Затем изделие отправляется на сушку.

Наша компания оказывает услуги по изготовлению и покраске мебельных фасадов из МДФ многим крупным компания Москвы и Московской области и зарекомендовала себя как надежный партнер, наша продукция отвечает самым высоким критериям качества.

Здесь Вы можете посмотреть нашицены на покраску МДФ

Фрезеровка МДФ панелей Biesse Rover 24

Фрезеровка МДФ улучшает внешний вид металлических дверей, придает им оригинальность, повышает уровень тепло- и звукоизоляции. Линии различной глубины и ширины создают эффект объема, в результате чего рисунок выглядит как резьба по древесине. Основа покрывается натуральным либо искусственным шпоном, к стальному полотну накладка крепится при помощи специальных уголков и клеевых составов. В производстве входных дверей применяются панели со сплошной фрезеровкой и выемками под 3Д-вставки, стекло, зеркало или фотопечать.

Biesse Rover 24 – высокая точность траектории

Для изготовления накладок МДФ на двери наша компания использует центр Biesse Rover 24 S с цифровой системой управления MEСНATROLINK. Программный пакет учитывает напряжения основы при изменении уровня нагрузки и задает соответствующий режим.

Основные характеристики:

- Рабочее поле по осям X, Y, Z – 3060*1380*180 мм.

- Кондиционер воздуха, обеспечивающий бесперебойное функционирование электроники при температуре до +400 градусов и защиту от запыления.

- Автоматическая смена инструмента на станине и в голове.

- Централизованная система смазки – подача состава происходит за счет нагнетательного масляного насоса.

- Графическая и динамическая визуализация процесса. Обсчет траектории проводится самим приводом, что повышает скорость и точность обработки. Оперативная диагностика неполадок на стойке ЧПУ сокращает время простоя в случае поломок и увеличивает производительность линии.

МДФ-накладки на входную дверь. Типы фрезеровки:

Станок с ЧПУ позволяет реализовать узоры любой степени сложности. В производстве металлических дверей задействованы различные фрезы:

- Простая. Подходит для панелей толщиной от 8 мм, в этом случае варьируется ширина линии и рельефность рисунка.

- Глубокая. Предназначена для толстых листов МДФ. Такие накладки увеличивают жесткость конструкции и степень шумоизоляции.

- Двойная. Улучшает декоративные свойства поверхности, позволяет создавать сложные изображения. Наша компания предлагает качественные двери с фрезеровкой по МДФ в средней ценовой категории.

Вы можете приобрести продукцию со стандартными рисунками либо заказать партию с уникальным объемным узором по эскизу. Обратитесь к менеджеру отдела продаж, чтобы ознакомиться с каталогом и получить индивидуальное коммерческое предложение.

РЕКОМЕНДУЕМ ПОЧИТАТЬ

Фрезерный станок с ЧПУ с шариковинтовой парой — CNC-STEP.

com — Производитель станков с ЧПУ

com — Производитель станков с ЧПУ

Фрезерный станок с ЧПУ серии High-Z T

Наш лучший продавец высокоточного фрезерования

Фрезерный станок с ЧПУ High-Z серии T всегда является хорошим выбором, независимо от того, ищете ли вы промышленный станок, работающий в 8-часовую смену, или вам нужен станок для каких-либо личных целей.

T-образная модель фрезерного станка — это проверенная технология.Маршрутизатор High-Z был разработан для повышения точности (точность повторения около 0,01 мм) и скорости для массового производства, когда каждая секунда экономии времени на счету в индивидуальном производстве.

Все цены включают 4-осевое пятиканальное ЧПУ с током 17,5 А

Мы поставляем наши фрезерные станки серии High-Z T с 4-осевым ЧПУ с пятью каналами , что включено в цену. Вы можете запустить фрезерный станок с ЧПУ только с поставляемым нами агрегатом Zero3 contro l. Таким образом, контроль с пропускной способностью струны более 3,5 А на канал является неотъемлемой частью всех наших машин! Одна из иногда важных причин выбрать этот фрезерный станок.

Таким образом, контроль с пропускной способностью струны более 3,5 А на канал является неотъемлемой частью всех наших машин! Одна из иногда важных причин выбрать этот фрезерный станок.

Мощный фрезерный станок с ЧПУ с гибридным двигателем для максимальной мощности и производительности

В сочетании с 5 удерживающими моментами, более 1 кг, гибридные приводные двигатели с выходной мощностью 4,2 ампера каждый, каждый, и в сочетании с нашим пятиканальным управлением, совместимым с Ethernet, фрезерный станок с ЧПУ трудно превзойти по производительности и мощности в этом ценовом сегменте.Это одна из причин, по которой мы не только можем двигаться с высокой скоростью с помощью фрезерного станка High-Z, но также можем эффективно фрезеровать сталь.

Настоящая высокая скорость со скоростью движения до 34 метров в минуту!

Фрезерный станок с ЧПУ был разработан специально для еще большей точности (повторяемость около 0,01 мм) и более высокой скорости движения. На протяжении многих лет мы постоянно совершенствовали наши машины и адаптировались к требованиям повседневной промышленной жизни. Мельница обеспечивает высокоточные результаты с невероятной скоростью как при индивидуальном, так и при серийном производстве.

На протяжении многих лет мы постоянно совершенствовали наши машины и адаптировались к требованиям повседневной промышленной жизни. Мельница обеспечивает высокоточные результаты с невероятной скоростью как при индивидуальном, так и при серийном производстве.

С High-Z S-400 / T и 720 / T, например, ускоренных ходов со скоростью до 34000 мм / мин * (* только в сочетании с программным обеспечением CAM KinetiC-NC) и рабочих скоростей и более до 12000 мм / мин может быть реализовано. Обширный ассортимент принадлежностей предоставляет пользователю бесчисленные возможности обработки.

Прочная конструкция из специальных высококачественных алюминиевых профилей

Рама изготовлена из алюминиевых профилей с четырехкратными внутренними стержнями.Эта базовая конструкция придает фрезерному станку с ЧПУ стабильность , которая необходима для фрезерования твердых материалов, таких как древесина твердых пород, алюминий и сталь. Для прецизионных фрезерных работ каждая ось, включая ее компоненты, без усилий сопротивляется силам фрезерования, не раскачиваясь вверх.

Для прецизионных фрезерных работ каждая ось, включая ее компоненты, без усилий сопротивляется силам фрезерования, не раскачиваясь вверх.

Высокая точность благодаря ручной работе

Наши механики вносят все необходимые корректировки во время сборки станка, чтобы обеспечить процесс фрезерования без вибрации для получения наилучших результатов в 3D и 2D.Дополнительная стабильность хорошо обработана и дает CNC Router больше скорости и мощности .

Открытая рама для неограниченных возможностей обработки

Благодаря открытой раме на High-Z можно обрабатывать и большие детали, например гитары или шкафы управления. Открытая вниз конструкция также полезна, когда вы используете фрезерный станок с ЧПУ в качестве плазменного резака, потому что вы можете разместить станок прямо на стальном листе, чтобы вырезать из него любую форму.

Неограниченная бесплатная поддержка в реальном времени для всех клиентов маршрутизаторов с ЧПУ

Покупка High-Z Router всегда включает неограниченную бесплатную поддержку в реальном времени. Весь фрезерный станок с ЧПУ сделан в Германии. В CNC-STEP забота о клиентах стоит на первом месте.

Весь фрезерный станок с ЧПУ сделан в Германии. В CNC-STEP забота о клиентах стоит на первом месте.

Наша поддержка начинается, когда вы впервые обращаетесь к нам, и заканчивается, когда вы продаете приобретенный станок с ЧПУ. И даже тогда бесплатная поддержка продолжается, потому что не имеет значения, кто является текущим владельцем фрезерного станка.

Вся наша команда не успокоится, пока вы не будете полностью удовлетворены

Наша личная поддержка начинается с вашего первого контакта с нами и заканчивается в день перепродажи приобретенного фрезерного станка с ЧПУ.И даже тогда мы по-прежнему доступны новому владельцу с советом и поддержкой. Потому что с нашей бесплатной поддержкой не имеет значения, кто является текущим владельцем фрезерного станка.

CAD CAM ConstruCAM 3D — CNC-STEP.com — Производитель станков с ЧПУ

Встроенный модуль «Relief» для преобразования в stl. файлы / 2D в 3D и т. д.

д.

Прилагаемый модуль «Relief» для Windows 32Bit — это независимое CAM-решение для обработки 3D-форматов фотографий, STL, цифровых данных или рельефа.Программа преобразует данные изображения и формы в трехмерный рельеф и за несколько щелчков мышью создает высококачественные данные фрезерования почти для всех 3- и 4-осевых рабочих станков. Навигатор поможет вам шаг за шагом. Программа гибкая, не зависит от какой-либо конкретной машины и имеет встроенную поддержку вывода для многих машин.

Обработка графических данных (фото)

ConstrucCAM-3D CAD CAM может преобразовывать фотографии из форматов BMP, JPG, GIF, PCX в рельефы.Информация о градациях серого каждого изображения переводится в 3D-координаты. Предметы можно масштабировать, переворачивать, фильтровать и т. Д.

ConstruCAM-3D CAD CAM — единственная программа со встроенным расчетом коррекции фрезерования. Не обманывайтесь простыми программами, которые только преобразуют оттенки серого изображения в глубину фрезерования или имеют простую, медленную и ошибочную программу расчета.

Не обманывайтесь простыми программами, которые только преобразуют оттенки серого изображения в глубину фрезерования или имеют простую, медленную и ошибочную программу расчета.

Преимущества расчета смещения фрезерования:

- Возможно предварительное фрезерование и шлифование, особенно для обработки больших деталей.

- Фрезерование сложных материалов (сталь, пластики и др.) С большим радиусом инструмента.

- Отсутствие чрезмерного фрезерования деталей из-за ложных инструментов.

Ограничения фотогравировки

Обратите внимание, обычные фотографии нельзя превратить в рельефы. Особенно сложно добиться хорошего результата фрезерования с портретами (фотографиями лиц). При свете, падающем сбоку, это определенно невозможно. Только с хорошо подобранными фотографиями или, скорее, с теми, которые были обработаны с помощью фотостайлера, можно добиться достаточно хороших результатов. Чтобы решить эти проблемы, некоторые поставщики опубликовали примеры практически без какой-либо глубины фрезерования. Эти ошибки не так легко бросаются в глаза.

Чтобы решить эти проблемы, некоторые поставщики опубликовали примеры практически без какой-либо глубины фрезерования. Эти ошибки не так легко бросаются в глаза.

Однако для некоторых стилизованных предметов (например, эмблем) можно достичь очень хороших результатов с помощью фотогравировки. Нет никаких указаний по глубине цвета, т.е. красного и зеленого цветов. Таким образом, по крайней мере, оптический эффект отображается через гравировку. Это не значит, что опытный гравер-гравер разработал эмблему таким образом.

Файлы STL и DXF через CAD CAM

ConstruCAM-3D CAD CAM поддерживает два наиболее распространенных формата 3D: поверхности: STL и DXF-3D-Face. Эти два формата гарантируют совместимость практически с любой программой CAD. После импорта данных элементы можно масштабировать, поворачивать, фильтровать. ConstruCAM-3D устраняет нежелательные поднутрения и фильтрует пробелы, обнаруженные в данных.

Цифровые данные

Цифровые 3D-формы можно читать в i.е. широко распространенными форматами STL + DXF-3D-Face. При желании в соответствии с описанием могут быть добавлены другие форматы.

CAD + Дизайн:

- Импорт: фотографии (BMP, JPG, GIF, PCX) STL (ASCII + двоичный), DXF-3D-Face, рельеф (HRP, HRL, RLF).

- Функции фильтра, вкл. щелевой фильтр.

- Функции редактирования.

- Навигатор для удобства эксплуатации.

- Полная поддержка программы (онлайн-помощь).

CAM + Экспорт данных фрезерования:

- Администрирование инструментов и библиотека инструментов с геометрией инструмента и технологическими данными.

- Высококачественный и быстрый расчет коррекции инструмента с возможностью задания траектории фрезерования для нескольких инструментов одновременно.

- Определение глубины резания с помощью техники регулируемого слоя и стратегии запуска 3D.

- Несколько траекторий фрезерования: фрезерование / линии горизонтальное, вертикальное, угловое. Скручивание контура, скручивание прямоугольника, фрезерование / вращение линий в контуре / прямоугольнике…

- 3D-просмотр данных фрезерования

- Помощь при экспорте с повторением фрезерования, эталонный экспорт.Интегрированное моделирование траектории фрезерования позволяет восстановить контроль данных фрезерования с ЧПУ с помощью трехмерного представления данных фрезерования, вида объема и т. Д.

- Экспорт: DIN / ISO (бесплатная версия; экспорт возможен только в WIN PCNC) / Isel-NCP / HP-GL3D / LG1.

- Экспорт данных через экспортный фильтр DIN / ISO (в стандартную поставку включено более 90 идиом).

- 3-осевая обработка почти на всех фрезерных центрах (DIN / ISO).

- 4-осевая цилиндрическая гравировка по DIN / ISO.

Создание литофании:

С помощью модуля «Рельеф» вы также можете создавать прекрасные литофанные изображения на прозрачном материале. При освещении спереди результаты фрезерования показывают только рельефный пейзаж. Однако при задней подсветке он откроет всю красоту фотографии в градациях серого.

При освещении спереди результаты фрезерования показывают только рельефный пейзаж. Однако при задней подсветке он откроет всю красоту фотографии в градациях серого.

Лучшие структуры можно увидеть на гравюрах, как на реальных фотографиях. Столетия назад этот метод уже применялся в производстве фарфора и т. Д. Эти процессы были очень дорогими и требовали много времени; сегодня фарфоровый литопан вряд ли доступен по цене.

С помощью ContruCAM-3D CAD CAM это можно сделать профессионально и с высоким качеством.

3 шага, которые необходимо сделать для резки МДФ на фрезерных станках с ЧПУ

Три шага, которые необходимо выполнить для резки МДФ на фрезерных станках с ЧПУ

МДФ — это обычный древесный материал, используемый при деревообработке. Научиться работать с ним очень легко, просто следуйте этим шагам, и вы станете увереннее в своей работе.

Шаг первый: изучение МДФ

Древесноволокнистая плита средней плотности (МДФ) представляет собой конструктивное деревянное изделие, получаемое путем измельчения остатков твердой или мягкой древесины на древесные волокна, комбинирования их с воском и связующим на основе смолы и формирования панелей путем применения высоких температур и давление.

МДФ обычно плотнее фанеры. Он состоит из отдельных волокон, но может использоваться как строительный материал, аналогичный по применению фанере. Он прочнее и намного плотнее ДСП.

К сведению: по сравнению с массивной древесиной и МДФ резка и гравировка на таких деревянных конструкциях, как ДСП и фанера, являются более сложными. Поскольку древесные волокна, используемые при производстве синтетической древесины, могут не относиться к одному и тому же типу древесины и могут сочетаться с другими материалами, твердость каждой части не одинакова.

Поэтому я не рекомендую Фрезы из поликарбоната для обработки деревянных конструкций, если вы не уверены в материале, из которого изготовлена плита, некоторые древесно-стружечные плиты и фанера плохого качества могут содержать мелкие камни, деревянные сучки или твердые предметы, которые могут легко повредить лезвие фрезы.

Цельнотвердосплавные двойные спиральные канавки Фрезы с верхним фрезом — хороший выбор для резки МДФ. Две большие канавки позволяют легко удалять стружку и удерживать биты в равновесии во время вращения. Они также устойчивы к высоким температурам, а твердый карбид вольфрама может гарантировать длительный срок службы. (См. Таблицу предлагаемых размеров в реальном использовании ниже)

Две большие канавки позволяют легко удалять стружку и удерживать биты в равновесии во время вращения. Они также устойчивы к высоким температурам, а твердый карбид вольфрама может гарантировать длительный срок службы. (См. Таблицу предлагаемых размеров в реальном использовании ниже)

Шаг второй: определение скорости подачи, числа оборотов в минуту и нагрузки на стружку (с фактическими данными)

Изучение рабочего материала и выбор подходящих фрез для резки MDF — это первый шаг к работе с MDF работающий.

Еще один важный шаг — полностью понять лучшую скорость резания (ретрансляцию подачи), число оборотов фрезера (обороты в минуту) и то, как на них влияет стружка.

Скорость резания — это разница скоростей (относительная скорость) между режущим инструментом и поверхностью обрабатываемой детали, на которой он работает.

об / мин (оборотов в минуту) — это количество оборотов в минуту.

Загрузка стружки относится к размеру стружки, образующейся во время резки. Основная цель — получить максимально возможную стружку, чтобы вы могли повысить производительность, снизить нагрев МДФ и фрезы, а также предотвратить преждевременное затупление. Загрузка микросхемы слишком мала, значит биты быстрее нагреваются и затупляются; слишком высокая нагрузка на стружку означает, что фрезы будут вызывать плохую отделку поверхности, а в худшем случае биты ломаются.

Основная цель — получить максимально возможную стружку, чтобы вы могли повысить производительность, снизить нагрев МДФ и фрезы, а также предотвратить преждевременное затупление. Загрузка микросхемы слишком мала, значит биты быстрее нагреваются и затупляются; слишком высокая нагрузка на стружку означает, что фрезы будут вызывать плохую отделку поверхности, а в худшем случае биты ломаются.

Нагрузка на стружку = Скорость подачи / [об / мин x количество канавок], эта формула показывает соотношение между нагрузкой на стружку, RMP и скоростью подачи, которая может дать приблизительное значение в качестве справки.

Каждый вид фрез с ЧПУ имеет разную нагрузку на стружку, а также резка разных материалов имеет разную нагрузку на стружку.

Для резки МДФ 1,8–1,5 см достаточно N2LX622 с CED 6 мм. N2LX415 предназначен для резки МДФ 1,2-0,7 см и толщиной менее 0,7, вы можете использовать N2LX3.12.

Вот примерная цифра для резки МДФ различной толщины:

Толщина (см) | Тип бит | CED (мм) | CEL (мм) | SHK (ММ) | OVL (мм) | Нагрузка на стружку на зуб (мм) |

1. | N2LX622 | 6 | 22 | 6 | 50 | 0.1524-0.2032 |

1-0,7 | N2LX415 | 4 | 15 | 4 | 40 | 0.127-0,1778 |

Менее 0,7 | N2LX3.12 | 3,175 | 12 | 3,175 | 12 | 0.127-0,1778 |

Обычно мы используем 18000 об / мин для резки МДФ, но необходимо отрегулировать скорость подачи, например:

Рекомендуемый параметр для резки МДФ 1,8-1,2 см:

об / мин: 18000 об / мин

Скорость подачи: 10-11 м / мин

Рекомендуемый параметр для резки МДФ 1-0,7 см:

18000 об / мин

Скорость подачи: 7-8 м / мин

Для другой модели, пожалуйста, оставьте обычную, я отвечу вам как можно скорее.

Шаг третий: тестирование

Ниже представлена стратегия, которая может вам понадобиться при тестировании незнакомых битов.Это особенно хорошо работает для маршрутизаторов. Оптимизация скорости подачи и скорости:

Начните с числа оборотов в минуту, рассчитанного для нагрузки на стружку для разрезаемого материала.

(18000 об / мин для резки MDF)

2. Увеличивать скорость резания (скорость подачи) на 1 м / с за раз, пока кромка детали не станет шероховатой или прижимы не начнут терять контроль. Затем уменьшите скорость на 10%.

3. Уменьшить, когда край детали станет шероховатым, а затем снова увеличить число оборотов в минуту, пока чистовая обработка не станет приемлемой.

4. Это оптимизирует число оборотов и скорость для удаления максимально возможной стружки.Чтобы уменьшить объем необходимой работы, предоставляется диапазон подачи и скорости для начала (шаг 1 выше). Чтобы повысить производительность, оптимизируйте подачу и скорость, как описано выше. Если есть какие-либо проблемы с отделкой поверхности, отрегулируйте до приемлемых характеристик. Если возникает много проблем с удержанием работы, может потребоваться пересмотреть метод удержания, чтобы убедиться, что он адекватен.

Если есть какие-либо проблемы с отделкой поверхности, отрегулируйте до приемлемых характеристик. Если возникает много проблем с удержанием работы, может потребоваться пересмотреть метод удержания, чтобы убедиться, что он адекватен.

Наконец, если вы по-прежнему сталкиваетесь с некоторыми проблемами во время работы или не уверены, какие типы фрез с ЧПУ вам следует использовать, не стесняйтесь обращаться к RicoCNC — компании по производству профессиональных инструментов , мы ответим вам, как только сможем.

Удачи!

скоростей, подач, оборотов в минуту и глубины за проход. Отправные точки для дерева в системе STEPCRAFT CNC

Мы получаем много вопросов от клиентов об оптимальных скоростях и подачах, оборотах в минуту и глубине за проход для машин STEPCRAFT при работе с деревом. Как и во многих случаях, связанных с ЧПУ, существует много методов проб и ошибок, чтобы найти оптимальные настройки для вашего конкретного станка, материала и фрезы (концевой фрезы), которую вы используете. На рынке и в Интернете есть калькуляторы скорости и подачи, но во многих случаях они чрезмерно усложняют процесс, особенно когда вы работаете с деревом. В этой статье я хочу поговорить о некоторых хороших отправных точках, которые вы можете использовать в качестве основы для выполнения ваших первых успешных пропилов в дереве на вашем ЧПУ STEPCRAFT.

На рынке и в Интернете есть калькуляторы скорости и подачи, но во многих случаях они чрезмерно усложняют процесс, особенно когда вы работаете с деревом. В этой статье я хочу поговорить о некоторых хороших отправных точках, которые вы можете использовать в качестве основы для выполнения ваших первых успешных пропилов в дереве на вашем ЧПУ STEPCRAFT.

Пара вещей, которые нам нужно обсудить в первую очередь.

- Если вы используете станок STEPCRAFT версии 1, вам необходимо знать, что ваша максимальная скорость подачи составляет 30 мм / сек.

- Если вы используете станок STEPCRAFT-2, то ваша максимальная скорость подачи составляет 50 мм / сек.

- Обратите внимание на количество канавок на вашей концевой фрезе, а также на тип канавок (верхняя спираль, нижняя спираль, прямая, компрессионная и т. Д.).Спираль с 2 зубцами вверх будет иметь другие настройки, чем спираль с 2 зубьями сжатия или спираль вниз. Поэтому вы хотите отметить это, особенно если вы собираетесь сохранить информацию об инструменте, как предложено ниже.

Важно знать эти значения, чтобы вы не устанавливали программное обеспечение, превышающее их — вы не можете заставить машину работать быстрее, чем она способна.

Кроме того, эти значения, которые я привожу ниже, являются лишь отправной точкой. У вас будут разные результаты в зависимости от используемого шпинделя, количества канавок в сверле и стиля сверла.

В программах Vectric вы выбираете инструмент из базы данных инструментов. Экран будет выглядеть так:

НАЗВАНИЕ — Здесь вы можете указать конкретное имя для вашего инструмента. Я всегда использую указанный формат — тип инструмента (диаметр). Вы также можете добавить тип материала, для которого предназначен этот инструмент. Со временем вы определите оптимальные настройки для различных материалов, которые вы используете, и можете назвать этот инструмент для этого материала, чтобы вам не приходилось каждый раз проходить через этот процесс.Например, я мог бы назвать этот инструмент «Концевая фреза (0,125 ″) MDF», и в следующий раз, когда я запустил MDF, я могу выбрать этот инструмент и знать, что мои настройки верны.

ГЕОМЕТРИЯ — Здесь вы должны ввести диаметр инструмента и выбрать «дюймы» или «мм»

РЕЗКА ПАРАМЕТРЫ

- ПРОХОД ГЛУБИНА — Для дерева мое правило большой палец — всегда делать это число 1/2 диаметра инструмента. Итак, в случае с концевой фрезой 0,125 дюйма (1/8 дюйма) я установил глубину прохода на 0.0625 ″ (1/16 ″). В зависимости от дерева, которое вы режете, вы можете увеличить это значение. Например, сосна хорошо режет на глубине 0,125 дюйма (1/8 дюйма), тогда как дуб хорошо режет на глубине 0,0625 дюйма (1/16 дюйма). ПРИМЕЧАНИЕ. Как правило, вы не должны превышать диаметр инструмента, так как это может снизить нагрузку на станок, шпиндель и инструмент. Единственное исключение — это очень легкий материал, такой как пенопласт или пробка.

- STEPOVER — этот параметр используется при кармановании; при удалении материала между векторами.Если вы думаете об степпинге как о стрижке газона.

Когда вы делаете один проход, вы слегка перекрываете предыдущий проход, чтобы не оставлять небольшую полосу травы неразрезанной. Шаговое движение — это то же самое, оно относится к количеству перекрытия между проходами. 40% — это значение по умолчанию, которое подходит для большинства проходов обработки карманов и черновой обработки (при вырезании трехмерных объектов). При выполнении чистовых проходов вы должны уменьшить это число до 10%, особенно при использовании концевой фрезы со сферической головкой 1/16 дюйма для резьбы деталей.Это даст вам лучший результат.

Когда вы делаете один проход, вы слегка перекрываете предыдущий проход, чтобы не оставлять небольшую полосу травы неразрезанной. Шаговое движение — это то же самое, оно относится к количеству перекрытия между проходами. 40% — это значение по умолчанию, которое подходит для большинства проходов обработки карманов и черновой обработки (при вырезании трехмерных объектов). При выполнении чистовых проходов вы должны уменьшить это число до 10%, особенно при использовании концевой фрезы со сферической головкой 1/16 дюйма для резьбы деталей.Это даст вам лучший результат.

ПОДАЧА И СКОРОСТИ

- СКОРОСТЬ ШПИНДЕЛЯ — Если вы используете шпиндель STEPCRAFT HF-500, то это число будет контролировать число оборотов в минуту. Если вы используете Dremel или фрезерный станок, такой как Dewalt DW611 или KRESS, то этот номер не повлияет на работу. Хорошее практическое правило для частоты вращения (при использовании HF500) — поддерживать настройку на уровне 15 000 об / мин или выше для резки древесины.

У вас будет более высокая скорость резца, что облегчит резку инструментом и обеспечит лучшую отделку.Однако нет причин бежать на полной скорости. . Это только заставит шпиндель вращаться слишком быстро.

У вас будет более высокая скорость резца, что облегчит резку инструментом и обеспечит лучшую отделку.Однако нет причин бежать на полной скорости. . Это только заставит шпиндель вращаться слишком быстро.

Поиск оптимального числа оборотов в минуту — Вы можете слушать шпиндель во время резания. Если кажется, что он напрягается или стучит, увеличьте число оборотов в минуту. Чтобы определить, не слишком ли быстро вы вращаетесь, вы можете снизить частоту вращения до тех пор, пока не почувствуете, что она немного болтается, а затем увеличивать ее до тех пор, пока не исчезнет изменение звука частоты вращения во время резки.

- СКОРОСТЬ ПОДАЧИ — При пилении древесины на СТЕПНОМ ТРАНСПОРТЕ я всегда рекомендую установить это значение на 1/2 максимальной скорости подачи машины.Таким образом, для машины версии 1 это значение будет 15 мм / сек, а для машины версии 2 — 25 мм / сек. После выполнения задания вы можете увеличить эту скорость подачи, отрегулировав F act в UCCNC.

Когда вы достигнете 200%, вы будете на полной скорости машины.

Когда вы достигнете 200%, вы будете на полной скорости машины.

Поиск оптимальной скорости подачи — Я всегда начинаю работу, а затем слушаю шпиндель и бит. Я хочу услышать стук сверла или напряжение шпинделя. Если вы слышите то же самое, уменьшите F act в UCCNC, пока он не станет лучше звучать.Если это звучит без усилий, вы можете увеличить скорость подачи, пока не услышите какие-либо признаки напряжения или дребезжания. Когда вы достигнете 200%, вы работаете на максимальной скорости машины. Если вы достигли этого уровня, и это все еще звучит легко, вы можете вернуться к настройкам инструмента для этого материала и увеличить глубину за один проход, оставив скорость подачи 25 мм / сек. Затем вы начинаете весь процесс с новой глубины резания.

В качестве примера, если бы я достиг 200% при 0,0625 ″ (1/16 ″), и это звучало хорошо, то я бы увеличил глубину прохода до 0.125 ″ (1/8 ″) и попробуйте разрезать этот материал еще раз. Я бы продолжал регулировать скорость до тех пор, пока не стал звучать так, как будто она напрягается, а затем снизила скорость на 10%. Поэтому, если мне удалось достичь 150% до того, как я заметил какое-либо напряжение, я вернусь к настройкам инструмента, изменю скорость на 37 мм / сек и переименую этот инструмент для этого материала. Поэтому, когда я режу тот же самый материал, я могу просто выбрать этот инструмент, и эти настройки будут оптимизированы (при условии, что я использую тот же инструмент с таким же количеством канавок).

Я бы продолжал регулировать скорость до тех пор, пока не стал звучать так, как будто она напрягается, а затем снизила скорость на 10%. Поэтому, если мне удалось достичь 150% до того, как я заметил какое-либо напряжение, я вернусь к настройкам инструмента, изменю скорость на 37 мм / сек и переименую этот инструмент для этого материала. Поэтому, когда я режу тот же самый материал, я могу просто выбрать этот инструмент, и эти настройки будут оптимизированы (при условии, что я использую тот же инструмент с таким же количеством канавок).

В качестве последнего практического правила я стараюсь не разгонять машину до скорости более 45 мм / сек.Шаговые двигатели будут иметь больший крутящий момент на более низких скоростях, а работа на максимальной скорости может увеличить изменения, которые вы теряете во время работы, если, например, вы пробегаете узел в дереве, который будет труднее разрезать. Более низкие скорости подачи будут иметь больший крутящий момент.

СКОРОСТЬ ПЛАЗНЕНИЯ — Это скорость, с которой сверло входит в древесину. Имейте в виду, что концевые фрезы предназначены для резки сбоку, а сверла предназначены для вертикальной резки. Концевую фрезу нельзя погружать в материал, как сверло.Для большинства видов древесины я обычно устанавливаю скорость погружения 10 мм / сек или меньше. Однако, если я использую рамп хотя бы на один дюйм, я могу увеличить его. Мы обсудим Рампы в другом посте. На данный момент лучшее практическое правило — держать это значение на уровне 10 или меньше.