Кляймеры для мдф: Кляймеры оцинкованные №2 (с гвоздями), 100 шт.

Как крепятся мдф панели к стенам. Как крепить мдф панели к стене

Как крепятся мдф панели к стенам. Как крепить мдф панели к стене

Материал крепится к стене каркасным или клеевым способами. Оба этих варианта равнозначны. Если нужно скрыть неровность стен, лучше выбрать каркасный способ, если нужно отделать ровную поверхность, вполне подойдет клеевой.

Подготовительные работы по сооружению металлической или деревянной обрешетки уже сделаны, можно заняться установкой непосредственно самих мдф панелей. С какого угла помещения начинать работы, значения не имеет.

- Первая мдф панель устанавливается в углу таким образом, чтобы ее шип был расположен в 2-3 мм от смежной стены.

- Вторая устанавливается на прилегающей стене таким же образом, чтобы ее шип был тоже направлен в угол.

- Придерживая панели руками, между ними нужно установить универсальный уголок.

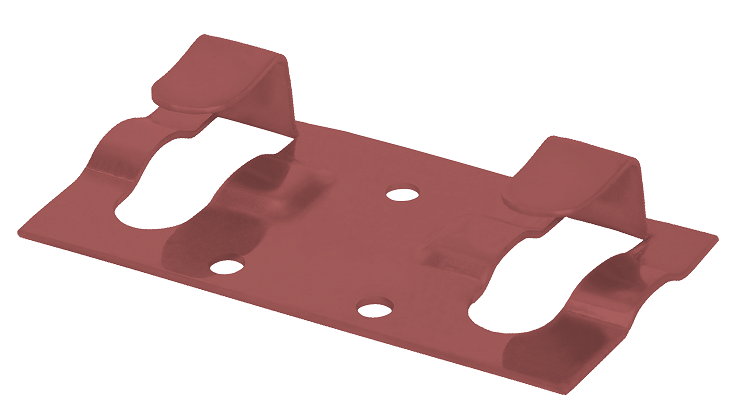

- Закрепляем их при помощи специальных зажимов – кляймеров. Они фиксируются на крае панели, а потом прибиваются к металлическому или деревянному каркасу.

Кляймеры сделаны таким образом, что не препятствуют вставлять следующий элемент в паз.

Кляймеры сделаны таким образом, что не препятствуют вставлять следующий элемент в паз. - Верхняя и нижняя часть прикручивается саморезами сверху и снизу. После завершения работ их головки не будут видны, поскольку закроются потолочными и напольными плинтусами.

- Следующая панель заводится шипом в паз ранее установленной описанным выше способом. Прямые стыки следует закрывать специальными рейками.

- Когда все работы по установке панелей завершены, при помощи обычного строительного клея фиксируют плинтуса и наличник.

Как крепить панели мдф на потолок. Отделка потолка МДФ панелями

Как крепить панели МДФ к потолку своими руками? Фиксация панелей возможна при помощи клея или каркаса. Если вам не требуется установка коммуникаций и у вас ровный потолок, смело используйте клей. Соответственно, если предполагается наличие коммуникаций, необходимое условие — жесткий каркас.

Устройство каркаса

Металлический профиль — часто используемый вариант для каркаса — швеллер из тонкого метала. Отступ от потолка должен составлять не менее 5 сантиметров для расположения в этот зазор всех коммуникаций, включая провода, воздуховоды и т. д.

Отступ от потолка должен составлять не менее 5 сантиметров для расположения в этот зазор всех коммуникаций, включая провода, воздуховоды и т. д.

Обрешетку из деревянных брусков делать легче и дешевле. Но такую конструкцию, в связи с пожароопасностью, нужно обрабатывать специальным составом. Это тоже займет время.

Длина профиля подгоняется под нужный размер при помощи ножниц по металлу и крепится на прямой потолочный подвес. Планки монтируются одна за другой и фиксируются при помощи саморезов с шагом в 40 сантиметров. Крайние балки, прилегающие к стене, обязательно устанавливаются из расчета отступа в 5 сантиметров. Отступ может варьироваться в зависимости от ширины планируемого плинтуса.

Монтаж панелей

Перед тем, как крепить МДФ к потолку, заранее стоит наметить отверстия под осветительные приборы, потому что после монтажа это будет затруднительно. Готовим панели по размеру, укорачиваем при помощи электролобзика или ножовки. Устанавливаемые панели фиксируются за счет первой, закрепленной при помощи саморезов. Последующая отделка потолка панелями МДФ шаблонна – каждую последующую панель вставляется в паз предыдущей. Сторону паза нужно закрепить при помощи саморезов или кляймеров. Но неаккуратная работа с саморезами может расколоть панель МДФ. Для подстраховки, перед монтажом просверлите в месте будущей фиксации отверстие, это снизит вероятность раскалывания. Для фиксирования также используются кляймеры. Их крепят к каркасу при помощи дюбелей или скоб.

Последующая отделка потолка панелями МДФ шаблонна – каждую последующую панель вставляется в паз предыдущей. Сторону паза нужно закрепить при помощи саморезов или кляймеров. Но неаккуратная работа с саморезами может расколоть панель МДФ. Для подстраховки, перед монтажом просверлите в месте будущей фиксации отверстие, это снизит вероятность раскалывания. Для фиксирования также используются кляймеры. Их крепят к каркасу при помощи дюбелей или скоб.

Как крепить панели мдф на саморезы. Плюсы и минусы использования в интерьере

Вполне логично перед непосредственным монтажом того или иного отделочного материала справиться о том, какие у него есть положительные и отрицательные стороны. Тем более, что с точки зрения уместности использования мдф панели представляют собой далеко не такое однозначное решение, как пластик или гипсокартон. Схожую инструкцию, но уже по креплению гипсокартона, вы можете прочитать в статье: » Как крепить гипсокартон к стене: 2 способа монтажа «.

+

- уже озвученная выше экологичность;

- простейший монтаж;

- хорошие шумоизоляционные показатели;

- широкий выбор фактур и расцветок;

- элементарный уход;

- невысокая стоимость.

—

- горючесть материала;

- возможны неровности в местах стыков фрагментов;

- не подходит для наружной отделки;

- слабый показатель влагостойкости;

- возможная деформация при механическом воздействии;

- неудобный монтаж подвесной мебели.

Как видим, крепить мдф панели к стеновой поверхности можно только в относительно сухих помещениях с благоприятными термическими условиями. Обязательно следует избавиться от плесени на стенах , в случае наличия таковой. При этом нужно учитывать тот факт, что этот материал очень боится любого силового воздействия и неминуемо даст трещину при любом активном с ним контакте. В остальном все отрицательные стороны использования благополучно нивелируются его плюсами. Один из них — это широкий выбор самых разных фактур и расцветок, позволяющий украсить интерьер в полном соответствии со своими эстетическими запросами.

Кляймер для мдф. Кляммеры для МДФ панелей 2 мм

Артикул: 107008116

Кляймеры для МДФ панелей 2 мм — металлическое изделия для крепления МДФ панелей. Кляймер 2 мм изготавливается методом штамповки из углеродистой стали и проходит процедуру гальванического цинкования. Слой цинка кляймера для МДФ панелей 2 мм повышает антикоррозийные свойства изделия.

Кляймер 2 мм изготавливается методом штамповки из углеродистой стали и проходит процедуру гальванического цинкования. Слой цинка кляймера для МДФ панелей 2 мм повышает антикоррозийные свойства изделия.

Аналогичные товары:

- Высота язычка

- 2 мм

- Ширина кляймера

- 20 мм

- Длина кляймера

- 22 мм

- Назначение

- для МДФ панелей

- Материал

- углеродистая сталь

- Покрытие

- белый цинк

- Вес

- 0.001 килограмм

Основные размеры

Общая информация

Скидки

Зарегистрируйтесь или войдите в аккаунт для получения скидки на этот и другие товары.

Монтаж панелей мдф на жидкие гвозди. Монтаж МДФ панелей на клей – инструкция

Рассмотрим технологию монтажа МДФ с применением обозначенных выше клеевых составов.

Жидкие гвозди (аналогично — универсальные строительные клея) . Толщина клеевого слоя составляет всего 3-5 мм, поэтому основание, на которое будут приклеиваться панели, должно быть идеально ровным. В противном случае панели будут повторять все неровности стен или отклеиваться в местах неплотного прилегания.

Толщина клеевого слоя составляет всего 3-5 мм, поэтому основание, на которое будут приклеиваться панели, должно быть идеально ровным. В противном случае панели будут повторять все неровности стен или отклеиваться в местах неплотного прилегания.

Как приклеить МДФ на стену

Поэтому, прежде чем клеить МДФ панели на стену, ее необходимо выровнять.

- Поверхность обезжирить, удалить все загрязнения, осыпающиеся участки зашпаклевать.

- Перед началом работ нужно убедиться в отсутствии неровностей при помощи строительного правила, длинного уровня или другого инструмента.

- Клей наносится волнообразными движениями или другим способом (например, точечно крупными каплями) так, чтобы он равномерно распределился по ширине и длине панели. Шаг между клеевыми полосами определяет силу, с которой панель будет держаться на основании. То есть, например, при установке в местах наибольшей нагрузки частоту нанесения можно увеличить. Обычно это 10-15 см. Если производитель определяет время ожидания перед склеиванием, необходимо выдержать требуемую паузу.

- При помощи строительного пузырькового или лазерного уровня стартовая панель устанавливается под нужным углом (в зависимости от предполагаемого рисунка и направления монтажа). Чаще всего используется вертикальная установка панелей. Начинать следует от угла.

- Клей на первой панели должен успеть схватиться с основанием перед монтажом последующих (этот же принцип касается других сложных мест примыкания, например, внутренних или внешних углов). Время схватывания зависит от типа клея (см. инструкцию).

- Благодаря пазогребневому соединению, последующие панели можно монтировать без ожидания (за исключением времени ожидания перед склеиванием).

Видео монтаж панелей МДФ Riko

Кляймер

Что такое кляймер

Кляймер — это специальный крепёжный элемент, предназначающийся для скрытого вида крепления. Применение кляймеров позволяет скрыть с поверхности материала крепёжные и соеденительные детали.

Применение кляймеров позволяет скрыть с поверхности материала крепёжные и соеденительные детали.

По-существу, кляймер — это крепёжная скобá. Изготавливается он из особой пружинной стали или же из оцинкованного металла. Как и все крепёжные стройматериалы, кляймер относится к метизной группе стройматериалов.

Произошло слово кляймер от немецкого klammer, которое в переводе имеет следующие значения: скоба, скрепка, хомут, зажим, клипс и т.д.

В современном строительстве кляймера нашли самое широкое применение. Их используют при монтаже фальцевой кровли, для крепления терасной доски, всевозможных видов вагонки, МДФ и прочих панелей.

В былые времена крепление шпунтованых материалов (различные виды вагонок, досок и т.д.), плинтусов, а также других элементов отделки, выполняли при помощи гвоздей и шурупов. При этом очень часто материалы терпели различные повреждения: трещины, расскалывание, расслаивание и многие другие. Помимо этого, крепежи подвергались коррозии, а на самом материале возникали коррозийные потёки. Исправить все эти проблемы было довольно сложно, а порой совсем невозможно. Поэтому на смену некогда традиционного крепления пришла технология скрытого крепежа на кляймера.

Исправить все эти проблемы было довольно сложно, а порой совсем невозможно. Поэтому на смену некогда традиционного крепления пришла технология скрытого крепежа на кляймера.

Крепление на кляймера

Процесс крепления кляймерами довольно прост. Кляймер легко вставляется в штатные пазы материала, после чегокрепится к каркасу с помощью гвоздей или саморезов (в зависимости от материала).

Размеры кляймеров

Основная группа кляймеров делиться на шесть типовых размеров. Выбор напрямую зависит от того, какую толщину имеет строительный материал, используемый в процессе отделки помещения.

- №1 — Применяют при отделке виниловой вагонкой и стеновыми панелями

- №2 — Для крепления МДФ и виниловой вагонки

- №3 — Используется для евровагонки и ДСП-панелей

- №4 — крепят евровагонку

- №5 — подходит для деревянных вагонок тяжёлых пород, таких как липа и осина

- №6 — применяется для блок-хауса

Выше были упомянуты широко распространнные типовые кляймеры. Но это не все виды кляймеров. Существуют кляймера специфичной конструкции, применяемые для крепления других строительных материалов. Конструкция их имеет спецефический вид, а производство и праждажа — осуществляется как дополнение к основному материалу. В качестве примера «необычных» кляймеров могут послужить крепления для терасной доски, фальцевой кровли и прочие.

Но это не все виды кляймеров. Существуют кляймера специфичной конструкции, применяемые для крепления других строительных материалов. Конструкция их имеет спецефический вид, а производство и праждажа — осуществляется как дополнение к основному материалу. В качестве примера «необычных» кляймеров могут послужить крепления для терасной доски, фальцевой кровли и прочие.

Справа на фото можно увидеть как происходит устройство терасной доски. В данном случае, кляймер имеет вид бабочки, а на материале фиксация происходит за счёт защёлкивания на пазу доски (как клипса). В широкой продаже таких креплений нет и приобрести их можно как дополнение к терасной доске у производителей или у поставщиков.

Кровельные кляймеры

Кровельные кляймеры используются для монтажа фальцевой кровли (металлическое покрытие крыши, в котором соединение элементов происходит с использованием фальцевого шва).

Крепежом для такой кровли являются кровельные кляймера, которые размещаются внутри швов.

С их помощью происходит крепление кровельных картин.

Различают подвижные (плавающие) и неподвижные кровельные кляймера.

Плюсы в применении кляймеров

- Значительно увеличивается скорость и качество выполняемых работ.

- Отсутствуют какие-либо повреждения на материале, приченяемые крепежом.

- Монтаж кляймерами можно выполнять для помещений с высокой влажностью воздуха.

- Простота и удобство в применении. Технология крепления доступна даже неопытному монтажнику.

- Есть возможность подбора размеров крепежа в соответствии с используемым материалом.

- Исключена шаткость элементов после монтажа.

- Кляймера сделаны с антикоррозийным покрытием, что так же влияет на надёжность и долговечность.

- Стоимость приятно отличается от других видов метизов.

Панели МДФ, как впрочем гипсокартон и даже обычная цементная штукатурка следует защищать от воздействия воды.

Необходимые инструменты и материалы:

Монтаж панелей без каркаса

Иногда можно обойтись вообще без каркаса, если стены относительно вертикальные и ровные или некоторая кривизна будущей поверхности из панелей МДФ вас не пугает. В таких случаях никакого каркаса не нужно, а панели наклеиваются прямо на стены. Это позволяет значительно ускорить процесс отделки стен. Если стены имеют достаточно прочную поверхность — представляют собой железобетонные панели, или хорошо поштукатурены, прошпаклеваны, возможно, окрашены масляной краской, то можно использовать «жидкие гвозди». В этом случае понадобится «пистолет» и несколько тюбиков клея.

Рисунок 1. Монтажный пистолет и клей «Жидкие гвозди (liquid nails)»

Конечно же моделей монтажных пистолетов, которые более правильно было бы называть шприцами, и видов клея — очень много.

Чтобы наклеить панели на стену, нужно нанести клей на поверхность стены или на поверхность панели. Клей наносится как шашки на доску, с расстоянием между местами нанесения клея 10-15 см. Затем прижать панель к стене, обычно это делается руками в нескольких местах. Потом панель отлепляется и через 2-5 минут приклеивается снова. Делается это для того, чтобы клей быстрее набрал прочность. Когда слой клея особенно толстый, то сохнуть он может достаточно долго. Если есть определенная сноровка, то можно наклеивать сразу несколько панелей.

Технология выполнения работ

1. Разметка, монтаж каркаса.

Если стены все-таки не ровные, особенно когда обшивается неоштукатуренная кирпичная или шлакоблочная кладка, то сначала придется повозиться с разметкой. Как сделать разметку на таких стенах с учетом толщины брусков, не прямоугольного помещения и прочих тонкостей — достаточно подробно описано в соответствующей статье.

Фотография 1. Монтаж деревянного каркаса под панели.

Такой способ крепления каркаса подразумевает предварительное изготовление деревянных клинышков или «шабашек», которые устанавливаются в местах крепления брусков. Если стены не будут дополнительно утепляться, то можно использовать простые подвесы для крепления деревянных брусков. Это позволит значительно ускорить выставление брусков каркаса в одной плоскости, хотя при этом каркас не будет таким жестким, как при использовании шабашек. В целом схема крепления каркаса к одной из стен, в которой есть дверной проем, может выглядеть так:

Рисунок 2.

На рисунке 1 показано выставление в плоскости брусков деревянного каркаса с помощью шабашек. Розовым цветом показаны дополнительные бруски необходимые для устройства откосов. Теоретически, если дверная коробка выставлена заподлицо с будущей поверхностью панелей МДФ, то такие бруски не нужны, но на практике ширина дверной коробки редко превышает 8-10 см, а с учетом того, что стены могут быть неровные, толщина брусков каркаса может доходить до 3 см плюс 1 см на толщину панелей, а значит делать дополнительные откосы дверного проема часто приходится.

На рисунке 1 верхний и нижний брус деревянного каркаса показаны крепящимися к потолку и полу. Это делать не обязательно. Но если дом панельный и вверху и внизу растворный шов, причем из раствора низкой прочности, то показанный на рис.1 вариант крепления верхнего и нижнего брусков — оптимальный.

Какой задать шаг между брусками — отдельная тема. Тем не менее, чем меньше будет шаг между брусками, тем больше будет прочность и жесткость каркаса.

Для большей надежности бруски деревянного каркаса следует обработать антисептиком. Также можно бруски пропитать олифой или покрасить, но даже если ничего этого не делать, то все равно каркас должен простоять 20-40 лет.

2. Монтаж панелей.

Для крепления панелей МДФ к деревянному каркасу используются кляймеры:

Рисунок 3. Кляймер для крепления МДФ панелей.

У каждой панели, во всяком случае если она не обрезана по длине, есть гребень и паз. Кляймеры вставляются в паз и прибиваются гвоздем, через центральное отверстие, или пристреливаются скобой из степлера. Само собой ширина скоб должна быть соответствующей, а попадать в отверстия скобой не так уж и сложно, как может показаться на первый взгляд.

Монтаж панелей начинается с одного из углов. При этом, если есть желание сделать панели симметричными. То сначала нужно уделить достаточно большое время геометрии, особенно если швы между между панелями — ярко выраженные. Чтобы панели были вертикальными, перед тем, как прикрепить первую панель с помощью уровня или отвеса отбивается вертикаль. Это делает только 1 раз на каждой стене, впрочем, контролировать качество установки остальных панелей уровнем или отвесом никогда не помешает. Первая панель прибивается не только кляймерами, но и гвоздями в районе шипа или если панель подрезана по ширине, в районе обреза так, чтобы гвозди в последствии были закрыты уголком.

Ну а наклеить уголки, хоть внутренние, хоть внешние — несложно. Вот в принципе и все. |

монтаж кляймерами, как крепить своими руками, как крепятся потолочные

Многие считают, что заниматься ремонтом самостоятельно сложно. Но это не так, важно четко определить цель и подойти к делу тщательно. Для начала определиться с материалом которым вы отделаете помещение. Особой популярностью сегодня на рынке пользуется мдф панели.

Этим стройматериалом можно отделать не только стены комнат, но и потолки. Подобный декор позволяет расширить возможности для воплощения самых необычных дизайнов. К тому же мдф листы обеспечивают дополнительную защиту и утепление помещения.

Еще одним важным плюсом выбора мдф панелей является легкость установки, не прибегая к помощи наемных работников. Монтаж мдф для потолка листами позволяет улучшить освещение в помещении, равномерно распределив светильные лампы по всему периметру.

Вопросы о том, как крепить мдф панели на потолок? Какие нюансы стоит знать перед проведением работ? Каков набор инструментов? Как закрепить мдф панели на потолок лучше на клей или саморезы? И где применять клеевой состав? В статье вся информация, которая поможет даже новичку провести все монтажные работы.

Преимущества

Обладая рядом достоинств все больше ремонтников обделывают потолки в помещениях мдф панелями. Главное определиться, какие характеристики вам подходят. На сегодняшний день к выбору клиента есть:

- влагостойкие панели. Они специально разработаны для использования даже в ванных комнатах и кухнях;

- обычные не влагоустойчивые панели.

Разница между ними как в стоимости, так и характеристиках.

Выбирая влагостойкие панели вы дополнительно получаете защиту от повышенной влажности до 80 %.

Материал идеально подойдет для отделки потолка ванной в необычные декор, с возможностью нанесения на стены и потолок различного рода рисунков, например на морскую тему.

Влагостойкие

Второй вариант подойдет для обычных сухих помещений, его стоимость ниже, чем у предыдущего. И можно сэкономить на отделочных материалах.

Срок службы панелей от 5 до 10 лет в зависимости от эксплуатации.

Только хозяевам комнаты следует учитывать, что мыть обычные стеновые панели не стоит, может испортиться внешний вид.

Обычные

В этом значительное отличие их от влагостойкой модели мдф листов, проведя монтаж мдф панелей на потолок, вы можете легко удалять грязь, используя бытовые химические веществ, которыми моете посуду или пол.

У некоторых типов мдф панелей есть несколько недостатков, их стоит брать во внимание при выборе материала:

- шпонированная модель панелей мдф. Их изготавливают из дерева без дополнительного пленочного слоя поверх панели, поэтому их стоит устанавливать в обычных спальнях, где сухо;

Шпонированные

- цена, чем она ниже, тем хуже и качество материала, поэтому ориентируйтесь и на этот критерий во время покупки;

- мдф панели сделаны из деревянных стружек прессованных по специальной технологии, так что огнеустойчивость их практически нулевая.

При этом, если возник пожар, в воздух начнут выделяться ядовитые пары, которые повредят здоровью человека оказавшегося в это время в горящем помещении.

При этом, если возник пожар, в воздух начнут выделяться ядовитые пары, которые повредят здоровью человека оказавшегося в это время в горящем помещении.

Стоит отметить еще одно преимущество потолков из мдф панелей.

Гораздо проще установить светодиодные лампы по все комнаты, что очень удобно, если отделывается ванная комната.

Здесь о мебели для ванной. Срок службы таких светильников значительно дольше, также они экономят электричество и дают больше света.

Монтаж

Предварительная подготовка

Любая работа начинается с подготовки всего, что может понадобиться при установке панелей мдф на потолок. Итак, вот перечень подручных материалов:

- черный или простой карандаш. Он понадобится для нанесения разметки;

- молоток или шуруповерт. Зависит от того, на что вы будете крепить каркас и панели;

Шуруповерт

- дрель или перфоратор. Зависит от стен повешения, из чего они сделаны;

Перфоратор

- мелкозернистая ножовка, чтобы срезы были более ровные и чистые.

Понадобится для корректировки мдф листов. Если вы будете устанавливать металлический каркас, то пригодится и ножовка по металлу;

Понадобится для корректировки мдф листов. Если вы будете устанавливать металлический каркас, то пригодится и ножовка по металлу;

Ножовка по металлу

- крепления, дюбеля или шурупы;

- уровень, чтобы определять равномерность крепления, лучше строительный;

Строительный уровень

- прямой уголок, чтобы разметка была точной.

Прямой уголок

Чтобы избежать дефектов во время работы по установке каркаса, следует заранее зачистить всю поверхность потолка и желательно обработать растворами от образования грибков и плесени.

Для каркаса потребуются специальные металлические профиля крепления. Не стоит забывать и о подвесах, на которые будут крепиться панели. Поперечные каркасные детали могут быть из деревянных брусков их можно купить готовые, либо сделать самим.

Монтаж мдф панелей на потолок осуществляется с использованием саморезов, поэтому стоит их приобрести заранее, а также крепления к ним.

Не стоит использовать клей для крепления потолочных панелей мдф, велика вероятность, что состав отойдет и конструкция рухнет.

Клей лучше использовать на угловых частях стен, чтобы скрыть швы после установки. Клеевой раствор также стоит купить, он очень эффективен при маскировке стыков и швов между стеной и потолком. Когда используются саморезы для крепления широких плинтусов, это выглядит не очень элегантно и портит весь эффект от дизайна.

Описание каждого этапа работы

Чтобы во время работы не возникало различных нюансов, следует пошагово выполнять все нужные манипуляции:

- составить подробный план с указанием размеров мдф всех деталей. Также обозначить места, где будут вырезаться отверстия пол светильники;

- нанести точную разметку на потолок, по всему периметру, где проходит каркас;

- подготовить все необходимые инструменты для работы, чтобы не отвлекаться;

- установить каркас на потолок для мдф панелей;

- установить панели на закрепленный каркас;

- не забудьте заранее вырезать все места, где будут располагаться светильные лампы, чтобы не пришлось разбирать конструкцию;

- наклеивание ламинированных плинтусов и декоративных панелей, чтобы замаскировать швы и стыки на углах, а также установка светильников.

Теперь стоит расписать и сам процесс.

Разметка потолка

Размечать потолок следует с линии, по которой проходит его плоскость. Здесь следует предусматривать, что в оставленном пространстве необходимо будет размещать всю проводку, требуемую для светильных аппаратов, а также иные проводимые коммуникации, например воздуховод.

После этого разметка наносится на плиту потолка, в итоге должна получиться сетка, с квадратами, чья сторона равна 1 метру.

На пересечении линий квадрата установятся крепежные подвесы, для фиксирования поперечных реек. Количество поперечных частей зависит от ремонтируемой квадратуры помещения.

Разметка

Если комната большая, то необходимо больше поперечных деталей, чтобы итоговая конструкция была крепкой. Крепление мдф панелей к потолку и стенам осуществляется на размеченное место. Здесь о обшивке стен мдф. При этом необходимо обозначить, где пройдет первая обрешеточная планка по горизонтали или вертикали.

Следите за перпендикулярностью установленной первой планки, она должна соответствовать длине прикрепляемых планок. Например, если каркасная обрешетка выполнена горизонтально установленными рейками, то крепить мдф панели нужно будет вертикально. Как только разметка закончена, можно переходить к установке самой обрешетки.

Установка деревянного каркаса

Существует несколько способов крепления каркаса:

- расположение металлического профиля в основу потолка, из которого в будущем формируется каркас;

- расположение деревянной обрешетки непосредственно на потолке.

Каждый из этих способов имеет свои плюсы и минусы.

Используя деревянные брусья как основу для каркасной конструкции, вы рискуете в будущем потерять презентабельный вид потолка из-за деформации дерева.

Подобное часто встречается в помещениях с высокой влажностью и регулярными перепадами температуры.

Деревянный каркас

Устанавливая деревянный каркас, есть еще один неприятный нюанс. Это дополнительная установка подложки, чтобы зафиксировать каркас. При этом она может быть разной толщины, на это тратятся дополнительное время и силы. На фоне деревянной основы под мдф панели металлический каркас существенно выигрывает.

Железо защищено от влаги, поэтому исключена усадка конструкции. Также устанавливать ее можно даже в помещении с высокой влажностью, никакой деформации панелей не произойдет.

Единственный его недостаток – это стоимость на металл выше, чем на дерево.

Установка металлического каркаса

Для этого проводится ряд работ:

- по всему периметру комнаты следует провести линию, где в последствие начнете устанавливать металлическую основу. Необходимо выровнять потолок, для этого выбирается самая нижняя точка в комнате, от нее отступается 6 см вниз и проводится линия;

- после чего устанавливается металлическая основа. Крепить ее следует на саморезы или дюбели зависит от стены. Расстояние между дюбелями не должно превышать 40 сантиметров;

Металлический каркас

- перед проведением крепежных работ проверьте, не расположена ли на пути проводка. Если у вас нет схемы электропроводки, можно использовать специальный прибор для поиска;

- затем на расстоянии шага в 40-60 см закрепляются специальные подвесы, на которые крепятся направляющие профиля;

Установка направляющего профиля

- каким образом установить профиля зависит от длины материала, но чаще всего их устанавливают между стенами, которые расположены ближе друг к другу;

- после чего на установленные профиля крепятся специальные кляймеры. Эти специальные крепления помогают эстетично скрыть крепежную систему;

- теперь можно устанавливать мдф панели;

Установка

- последним штрихом в установке мдф является маскировка швов и углов специальными плинтусами, которые можно посадить на клей, чтобы сохранить элегантный вид. Конечно клей требует дополнительной фиксации пока не высохнет. Использование саморезов конечно облегчит задачу, но не придаст красоты декору;

- заключительным этапом необходимо разместить все лампы и светильники, а также подключить их к электропроводке. На сегодняшний день популярными считаются мелкие лампы со светодиодами.

Более подробно о монтаже мдф на потолок смотрите на видео:

Крепление

Как крепить мдф на потолок?

Главным нюансом при выполнении работ является возможное крепление потолочных панелей не только под прямым углом, но и равным 45 градусам.

Крепление мдф панелей происходит в несколько этапов:

- после установки каркаса следует разметить места, где будет установлены крепления для саморезов. Это выполнять следует, предварительно прикладывая панель и отмерив, необходимое расстояние обозначить все карандашом;

- удобнее всего заранее разместить все крепления на рейках каркаса, чтобы не отвлекаться. Специальные кляймеры для фиксации мдф панелей очень удобны и незаметны;

Кляймеры

- как прикрепить панель мдф к потолку? Для этого можно использовать саморезы, если обрешетка выполнена из дерева. Для металлического каркаса применяются специальные кляймеры. Также панели выполнены так, чтобы удобно собираться, как пазл. Это еще одни плюс;

- как крепить листы мдф к потолку? Здесь потребуются саморезы. Так как потолок получится собранным из частей, то швы маскируются специальными декоративными панелями. Мдф потолок на клей лучше не садить, но можно дополнительно фиксировать места крепления, если каркас деревянный.

Выполняя установку панелей, не забывайте об осветительных приборах, их желательно провести и частично установить в период установки мдф панелей. Окончательно подключить их можно уже после завершения работы.

Заключение

Как видите, ничего страшного и хитрого нет в установке потолочных мдф панелей. Многое зависит от вашего желания и усердия. Просто внимательно проводите расчеты и хорошо фиксируйте каркасную установку и результат будет радовать вас не один год.

Выбирая древесину под каркас на потолок обратите внимание, чтобы она была хорошо просохшая, иначе готовый потолок из мдф панелей может деформироваться, когда дерево даст усадку.

Вам нужно зажать клеевые швы в МДФ?

Вы когда-нибудь задумывались, действительно ли зажимание клеевых швов что-нибудь дает? Какая разница, если вы не используете зажимы? Не всегда практично использовать зажимы на стыках во всех ситуациях, поэтому сегодня мы выясняем, бессмысленны ли зажимы для дерева в МДФ? С возвращением в Тестовый вторник!

Вы можете посмотреть полное видео здесь:

Имеет ли значение зажим клеевых соединений? Тестовый вторник!

Посмотрите это видео на YouTube.

Обеспокоены конфиденциальностью? Пожалуйста, прочтите нашу Политику конфиденциальности перед просмотром видео на этом сайте — ссылка внизу каждой страницы. Спасибо!

Прежде чем я начну, вас не засыпают всплывающими окнами или рекламой на этом сайте, поскольку я независим и полагаюсь на партнерские ссылки, самый справедливый способ финансирования Интернета. Используя ссылки в статье, вы делаете все возможное, чтобы этот сайт оставался бесплатным, и это не требует дополнительных затрат. Я ссылаюсь только на продукты, которые использую в настоящее время или собираюсь использовать — вы можете узнать больше о партнерских ссылках здесь.Спасибо!

Использованные инструменты и изделия

- DeWalt DW682K Устройство для стыковки печенья (Великобритания / США)

- Зажимы Festool Quick Lever (Великобритания / США)

- Печенье № 20 (Великобритания / США)

- Клей для дерева Titebond II (Великобритания / США)

Обратите внимание, что для этого теста я использовал печенье от UJK Technology.

Немного предыстории

На прошлой неделе мы изучили стыки печенья в МДФ, чтобы увидеть, действительно ли печенье влияет на прочность стыка.Результаты оказались на удивление близкими, но суставы печенья были номинально прочнее и, безусловно, менее подвержены катастрофическим повреждениям. Поэтому я подумал, что было бы интересно узнать, насколько сильно можно зажать соединение, пока сохнет клей. Ведь не всегда возможно использовать зажимы в зависимости от проекта заказчика и размера изделия. Иногда вам просто нужно взяться за дело и сделать работу! По практическим соображениям и в реальном мире каркасы шкафов часто просто соединяются бисквитным соединением и скрепляются гвоздями с нулевым давлением зажима.

Спецификации испытаний

Испытание было точно таким же, как и испытание, которое мы провели для зажатых швов печенья, но с одним важным изменением. На этот раз клею дали высохнуть с НУЛЕВЫМ давлением зажима — только сила тяжести удерживала соединение вместе в течение 24 часов, пока клей высох.

- Используемый МДФ: Trupan 18 мм без MR

- Используемое печенье: UJK массив бука №20 печенье

- Используемый клей: Titebond II (НЕ зажимается)

- Размер задней части для испытаний: 142 мм x 190 мм

- Размер передней испытательной нагрузки: 142 мм x 50 мм

- Расстояние от основания до начала стыка: 50 мм

- Расположение металлического L-образного кронштейна: По центру снизу испытательной нагрузки

- Расположение печенья: Печенье укладывается с зазором 2 мм до края и прибл.2 мм зазор посередине

Испытание включает вытягивание МДФ с Т-образным соединением (стык между торцевыми волокнами и лицевыми волокнами) под углом 90 градусов к несущей панели. Это в значительной степени наихудший сценарий для такого стыка, который может имитировать, например, вытеснение шкафа из квадрата.

Хомуты по дереву бессмысленны? Результаты, достижения!

Нагрузка была приложена настолько равномерно, насколько это возможно, непосредственно над точкой растяжения на тестовом образце из МДФ с использованием моего очень ненаучного приспособления для измерения нагрузки.Вот новые результаты, выделенные красным, по сравнению с нашими результатами неделей ранее (пиковые нагрузки):

- С ПЕЧЕНЬЕМ (ЗАКРЫТО): 45,3 кг

- С ПЕЧЕНЬЕМ (НЕ ЗАЖИМНО): 42,7 кг

- БЕЗ ПЕЧЕНЬЯ (ЗАКРЫТО): 44,5 кг

- БЕЗ ПЕЧЕНЬЯ (НЕ ЗАКРЕПЛЕННЫЙ): 29 кг

Как видите, разница в прочности бисквитного шва очень небольшая из-за использования зажимов. Хомутов только добавили 2.6 кг силы к общей прочности шарнира , что делает его примерно на 6% прочнее . Для сустава, который никогда не испытывал бы каких-либо близких нагрузок, это действительно незначительная разница.

Однако большая разница была в соединении без бисквита, и это наглядно продемонстрировало важность зажима соединения. Зажимное соединение было примерно на 53% прочнее, чем незажимное соединение , когда печенье не использовалось.

Мы вообще чему-нибудь из этого научились?

Конечно, есть! Во-первых, даже при нулевом давлении зажима и отсутствии печенья клееный шов МДФ остается невероятно прочным .Чтобы соединение могло выдержать нагрузку 29 кг до того, как выйдет из строя, это НАМНОГО превосходит те силы, которые вы ожидаете от статического шкафа, например, в нише или даже в кухонном шкафу (реже из МДФ). Итак, если все, что вы можете сделать, это прибить гвоздь и приклеить стыковые швы, они , вероятно, будут абсолютно в порядке. Также имейте в виду, что большинство шкафов построены с опорной панелью, которая обеспечивает дополнительную прочность, чтобы предотвратить ее выдергивание из квадрата.

Во-вторых, зажим ДЕЙСТВИТЕЛЬНО увеличивает прочность клеевого соединения (на 53%!), Если не использовать другие методы соединения.Таким образом, зажим, безусловно, не причинит никакого вреда, и если вы строите мебель из МДФ, которую, возможно, придется перемещать, например, отдельно стоящий книжный шкаф, вероятно, будет разумным зажать ее, пока клей высохнет… если это возможно. Но…

В-третьих, когда стык печатается, разница в прочности стыка из-за зажимов очень мала (всего 6%). Печенье также обеспечивает значительную защиту сустава, предотвращая его разрушение. Когда кусочки без печенья выходят из строя, они превращаются в тосты, в то время как кусочки печенья остаются относительно стабильными (хотя и рыхлыми).

Подводя итог, бисквитные суставы хороши. Зажимные соединения — это хорошо. Если все, что вы можете сделать, это печенье, клей и клеймо, у вас, вероятно, все будет в порядке. Очевидно, имейте в виду, что это совершенно ненаучный тест и просто немного забавы. Не стесняйтесь проводить свои собственные тесты, если вам нужны другие результаты. Cya в следующий раз!

Последнее обновление: 21 августа 2018 г.

Первоначально опубликовано: 21 августа 2018 г.

Энди в течение многих лет успешно вел бизнес по обслуживанию недвижимости и деревообработке.Он основал и руководит отмеченными наградами компаниями, большую часть своей жизни работал самостоятельно и был одним из ведущих в Великобритании для первого коммерческого подкаста по столярным изделиям. Теперь он делится своим опытом через один из крупнейших в Великобритании каналов YouTube, посвященных обслуживанию недвижимости.

Построить три стеллажа с зажимами из обрезков

Эти стеллажи с зажимами были еще одним проектом, который я слишком долго откладывал, учитывая, насколько они просты в изготовлении. Итак, убирая магазин перед следующей сборкой верстака, я решил, что пришло время построить дома для всех зажимов, которые я разбросал по магазину.

Первая пара стоек зажимов вмещает 12 меньших F-зажимов каждая. Я начал их с того, что отрезал на настольной пиле несколько кусков обрезков МДФ 3/4 дюйма по длине и ширине.

Затем я отметил, где крепежные винты войдут на заднюю часть, исходя из расстояния между шпильками 16 дюймов в моем магазине. Я также отметил расположение задней части каждого слота на верхней части.

Затем я просверлил отверстия в верхней части, используя сверло, которое было немного больше ширины стержня на самом большом зажиме.

Отметив места прорези квадратом, я подошел к ленточной пиле и вырезал прорези.

Как только это было закончено, я зачистил дно пазов напильником и наждачной бумагой.

Сборка была довольно простой. Я нанес полоску клея по верхней части задней части и использовал несколько 2-дюймовых гвоздей в своем пистолете для ногтей, чтобы прикрепить верхнюю часть к задней части.

Затем я утопил и предварительно просверлил отверстия для крепежных винтов и закруглил переднюю часть немного кромки с помощью шлифовального блока.

Чтобы закончить стойки, я нанес пару слоев аэрозольной краски и затем прикрепил их к стене с помощью пары шурупов для шкафа.

Вторая стойка — это просто удлиненная версия первой, но она вмещает 14 больших F-образных зажимов, включая параллельные зажимы Bessey K-Body.

Основными отличиями были больший размер сверла, используемого для пазов, несколько более тяжелых крепежных винтов и необходимость использования лобзика для резки центральных пазов, поскольку задняя часть была слишком длинной, чтобы пройти через ленточную пилу.

Поскольку ширина планок на этих зажимах была немного другой, я немного увеличил размер прорезей и добавил небольшие кусочки войлочных прокладок, используемых для защиты паркетных полов от мебели.

Это сработало довольно хорошо, но другой вариант — просто приклеить тонкую полоску дерева или ДВП к переднему краю, чтобы сделать выступ перед прорезанием пазов.

Последняя стойка, которая вмещает 12-14 быстросъемных зажимов, немного отличается, поскольку эти зажимы не подходят к стойкам типа F-Clamp.Я разрезал заднюю и боковые стороны настольной пилой, а затем немного скругил передний край сторон ленточной пилой.

Затем я использовал сверло Форстнера 5/8 дюйма на сверлильном станке, чтобы проделать по бокам отверстие глубиной 1/2 дюйма, чтобы удерживать кусок дюбеля.

Чтобы закончить сборку, я использовал немного клея и скрепил детали вместе на несколько минут.

Затем я закончил это, прикрепив боковые стороны к спине с помощью нескольких гвоздей.

Еще немного покрасив, наконец, пришло время переместить все зажимы с пола в их новые дома.

Материалы и оборудование

Не забудьте заглянуть на страницу Our Workshop для получения более подробной информации.

Планы

Планы всех трех зажимных стоек доступны в виде файлов PDF или SketchUp.

Заводские зажимы упрощают оклейку кромок

На прошлой неделе закончил пару витрин. Они предназначены для вестибюля местной ветеринарной клиники и демонстрируют несколько различных продуктов, которые они продают. Эти корпуса сделаны не из массива дерева, а из фанеры МДФ.Во время этой сборки я использовал один из моих любимых приемов, чтобы скрыть края фанеры. В короткой версии я использовал несколько заводских зажимов для обрезки кромок и кромку из массивной древесины толщиной 1/8 дюйма. Это сообщение в блоге — моя лучшая попытка объяснить, как я добиваюсь результатов, с которыми не справятся даже дорогие промышленные кромкооблицовочные станки, и я делаю это на изогнутой поверхности. Еще лучше, я делаю это с помощью недорогих магазинных зажимов.

Эти ящики изготовлены из двух слоев фанеры МДФ, окаймленных кромкой 1/8 дюйма.-толстый массив дерева.

Несколько слов о кромкооблицовке. Кромкооблицовка является побочным продуктом мебельной промышленности, в которой используется меньше массивной древесины в попытке снизить затраты и создать более конкурентоспособный продукт. С годами кромка получила плохую репутацию, как и шпон. Однако, как и шпон, оклейку кромки можно выполнять разными способами, и все с разным уровнем качества. Этот метод — моя попытка достичь высочайшего уровня качества.

Отрежьте 1 дюйм. до 1 1/4 дюйма внутренние трубы на куски длиной 6 дюймов.Обязательно поэкспериментируйте с этой длиной, так как она может варьироваться в зависимости от размера пружинного зажима.

Для начала купил кучу недорогих пружинных фиксаторов. Я купил пачку 100 6-дюймовых. пружинные зажимы на Amazon примерно за 115 долларов. С пружинными зажимами в руках пора отнести их в местный веломагазин. Спросите у продавца, есть ли у них дополнительные камеры для шоссейных велосипедов шириной от 25 до 32 мм (от 1 дюйма до 1-1 / 4 дюйма). В большинстве случаев вам дадут столько пробирок, сколько вы захотите. Небольшие проколы делают камеры бесполезными для велосипеда, но идеально подходят для зажимов для кромкооблицовки.Или купите пару. Разрежьте эти трубки на 6 дюймов. длины.

Я использую ручной винт, чтобы удерживать пружинный зажим открытым.

Затем соберите хомуты. Я использовал немного разбавленного Simple Green в качестве смазки, чтобы надеть трубки на каждую губку пружинного зажима. Я не думаю, что Simple Green — лучшее, что можно использовать, это просто то, что у меня было под рукой. Используйте что-то, что испаряется и не оставляет слишком много остатков.

Сдвиньте внутреннюю трубку на одну сторону:

… потом другой.

Закончите, загнув излишки в зажим.

Ввод в действие зажимов

На этом этапе зажимы готовы к работе, пришло время применить их. После того, как моя фанера нарезана по размеру, я фрезерую кромочный материал. Обычно я разрезаю его шириной от 1/8 до 3/16 дюйма. Я использую разную толщину от 1/8 дюйма до 3/4 дюйма плюс. Для этого проекта я выбрал 1/8 дюйма, потому что хотел, чтобы он легко соответствовал кривой.

1/8 дюймаэто самый тонкий материал, который подходит для этого метода и идеально подходит для изогнутых работ. Наносите столярный клей равномерно, но не увлекайтесь.

Я использую любой клей для дерева; В данном случае я использовал Titebond 3. Мне нравится ровное покрытие, поэтому я использую свой стационарный распределитель клея. Я стремлюсь использовать достаточно клея для хорошего влажного покрытия, но не настолько, чтобы вызвать беспорядок. Небольшое выдавливание идеально. Я оставляю вещи заблокированными от 30 минут до часа. Как только выдавливание станет достаточно твердым, чтобы не размазаться, я перехожу к следующему шагу.

Добавьте необходимое количество зажимов. Этот метод также подходит для двух слоев фанеры. Это то, что я сделал со своей сборкой витрины.

Последний шаг — обрезать свисающий материал. Я использую инструмент, известный как кромочный рубанок, но также отлично подойдет фрезерный станок с фрезой заподлицо или старый добрый рубанок. Я зачищаю концы с помощью пилы для заподлицо, фрезера, столовой пилы или специальной насадки для столярного изделия для печенья под названием Lamello Nova.

Сверло для обрезки заподлицо с нижним подшипником позволяет быстро очистить его.Блок-плоскость тоже работает с дополнительным преимуществом тихой, дзен-среды.

Последнее замечание об этой технике. Это не моя первоначальная идея. Как и большинство вещей в моей жизни, я видел это где-то «на кону» и использую его уже несколько лет. Мне так нравится этот метод обрезки кромок, что я просто хотел поделиться им со всеми, кто осмелится прочитать этот блог. Раньше я проделывал ту же процедуру с голубой лентой. Я считаю этот метод лучше, потому что эластичность внутренних трубок обеспечивает лучшее давление зажима.Я тоже быстрее нахожу.

Конечный результат — почти невидимая клейкая линия. Добавьте закругление для очков стиля. Я думаю, что закругленный край менее подвержен вмятинам.

Вот витрины крупным планом. Это очень хороший клей, если я сам так говорю.

Если вы хотите увидеть этот метод в действии, у меня есть пара ссылок на видео, в которых я использую именно эту технику, включая сборочное видео, документирующее эти витрины с носовой частью и показывающее, как я использую этот метод для кромки изогнутой поверхности. .

1 ИЮНЯ 2002 ГОДА Варианты выбора различаются по сложности и надежности, а также по времени, необходимому для выполнения | |

Простые направляющие каретки для обрезки кромок фанеры заподлицо | |

Craig Thibodeau демонстрирует, как получить прочную, красивую кромку и безупречную посадку |

Подпишитесь на избиратели сегодня и получите новейшие технологии и практические рекомендации от Fine Woodworking, а также специальные предложения.

Получайте советы по деревообработке, советы экспертов и специальные предложения на почту

×

Mdf Cauls — Маршрутизаторный стол

Маршрут остановлен кроликами за стеклом. Hfc Создайте зазор для квадратных углов стекла, сделав выступы очень длинными. Салазки упрощают обращение с короткими узкими деталями рамы.

X Зажмите стыки пружинными зажимами f на пару минут, пока клей не схватится.Затем переключитесь на регулируемые зажимы и снова зажать раму между стяжками МДФ, чтобы равномерно распределить зажимное давление по стыкам.

Стойка рамы EaselMate привинчивается за минуту и может быть отрегулирована под любым углом. Доступно в Albin Products Inc., www.albinproducts.com, (800) 225-6821, 6 долларов за двоих, 16 долларов за шесть, 28 долларов за 12.

Магнитная рамка

r | Его рама состоит из четырех одинаковых угловых секций JL, которые собираются вокруг стекла, фото и задней панели (рис.D). Редкоземельные магниты скрепляют части штампа. Для изготовления этой рамы вам понадобится приспособление для фрезерования (рис. E), шаблон и две части 3/4 дюйма. (или более толстый) материал, разрезанный до 4-1 / 16 дюйма. на 4-9 / 16 дюйм. прямоугольники.

Сначала соберите приспособление для фрезерования. Он используется для фрезерования внутреннего края каждой детали, а также канавок, в которых размещается сборка фотографий. Используйте приспособление, чтобы сделать выкройку. Пила 3-1 / 16 дюйма. на 4-1 / 16 дюйма кусок 1/2 дюйма МДФ в L-образную форму. Установите его в приспособление и обработайте внутренние края с помощью 1-дюймового.-диа. бит с шаблоном (сверло с подрезкой заподлицо с подшипником, установленным над режущими канавками).

С помощью выкройки разложите части рамки на двух заготовках (Фото 1). Отрежьте короткие ножки до нужной длины (фото 2). Затем разрежьте заготовки на ножовке, установите их в кондуктор и обработайте внутренние края (фото 3 и 4). Установите 3/16 дюйма —

фреза с широким пазом и фрезерование 1/2 дюйма. глубокий паз для фото сборки (стекло, фото и задняя панель) в каждой детали (Фото 5). Фотосборка обеспечивает структуру рамки, поэтому она должна плотно входить в гнездо, но без заедания.Подберите ширину прорези, чтобы она соответствовала толщине вашей фотоблока (для стекла одинарной прочности и задней панели 1/8 дюйма ширина прорези будет немного меньше 1/4 дюйма).

Заполните прорези по размеру фото сборки (Фото 6). Перед тем, как приклеить полоски, соберите раму вокруг сборки, чтобы проверить соответствие. После приклеивания каждую полоску промыть торцом. Затем просверлите по центру отверстия для редкоземельных магнитов (фото 7) и установите их заподлицо с концами — убедитесь, что полюса магнитов сориентированы правильно! Закрепите магниты эпоксидной смолой.

I Выложите по две угловые секции на каждой заготовке. Убедитесь, что зерно пересекает внешний угол. Если он бежит к углу, как на бланке на заднем плане, части будет невозможно разгромить.

i Обрежьте внутренние кромки с диаметром 1 дюйм. бит шаблона. Из-за направления волокон вы можете фрезеровать только одну ногу за раз. Остановитесь до того, как насадка коснется соседней ноги, иначе произойдет катастрофический разрыв.

Осторожно: Для этой операции необходимо снять кожух лезвия.Будь осторожен!

л; Отрежьте короткие ножки до окончательной длины, используя угловой калибр с упором и упором.

Читать здесь: База

Была ли эта статья полезной?

Техники облицовки деревом Часть 2 | Советы WWGOA Woodworking

Это вторая часть рассказа, состоящего из трех частей, каждая из которых демонстрирует различные способы нанесения шпона на основу (Щелкните здесь, чтобы прочитать первую часть). В этой истории рассказывается об использовании зажимов, резинок и столярного клея для выполнения работы. То же самое верно и при использовании этой техники облицовки.Шпон всегда необходимо уравновешивать, то есть ВСЕГДА наносите шпон на обе стороны основы. Во-вторых, важно обеспечить равномерное нанесение клея между шпоном и основанием. Наконец, не допускайте попадания пыли при облицовке древесины шпоном, так как частицы пыли незаметно проникают в большие влажные клеевые поверхности и впоследствии вызывают хаос во время отделки.

Это, пожалуй, самый распространенный способ приклеивания фанеры в непроизводственном цехе. Клей, в отличие от контактного цемента, требует постоянного и даже прижимного давления, чтобы быть наиболее эффективным.Распределить давление зажимов на центр платы и подложки может быть сложно, но определенно возможно. Здесь я облицовываю основу из МДФ размером 24 ″ x 48 ″ листом клена на основе ламината. Я использую комбинацию герметиков и сэндвич из МДФ (так называемый валик), чтобы равномерно распределить давление зажимов. I соединенные ребром и квадратные подступенки и уплотнения из каркаса (2 x 4s) в 24-дюймовые и 48-дюймовые стояки; стояки подвешивают колпачки к верстаку, чтобы упростить зажим.Как всегда, рекомендуется провести пробный запуск перед любым сложным приклеиванием, особенно если вы используете редкие или дорогие виниры.

Сложите зажимную конструкцию, сначала поместив на верстак подступенки на длину вашей детали. Затем поместите герметик сверху перпендикулярно стоякам. Я стараюсь делать герметик через каждые 8-12 дюймов. Хотя я уверен, что существует научный способ точно определить, сколько калорий нужно, я просто исхожу из опыта. Если сомневаетесь, добавьте герметик.Я также использую равное количество резинок сверху и снизу, чтобы давление зажима было сбалансировано.

Если зажать бант в клей, он выйдет изогнутым! Вы отрегулируете их во время пробного прогона, поэтому размещение не имеет решающего значения.

Затем я наклеиваю пластиковую пленку на валик того же размера, что и подложка. Этот МДФ действует как плоская поверхность, на которую прижимается шпон, а пластик предотвращает прилипание шпона к клею из-за выдавливания клея. Хотел бы я сказать вам, что этот шаг не важен, но — давайте просто скажем «не пропускайте этот шаг!» Если вы планируете сделать много панелей одинакового размера, этот лист (который можно использовать несколько раз) можно отделать полиуретаном или другим покрытием, к которому клей не очень хорошо прилипает.Не накатывайте слишком толстый слой пластика, так как текстура может просочиться сквозь пластиковую пленку.

Я кладу шпон лицевой стороной вниз на плиту, уплотнители и подступенки. Поскольку у меня нет огромного магазина, я просто наношу клей, пока шпон находится на месте.

Затем я накатываю слой клея на подложку из МДФ, а также на шпон. Я использую обрезной валик с жесткой подушечкой из поролона, которая, кажется, удерживает ровно нужное количество клея, когда я его наношу.Идеальная толщина — влажная, ровная и почти полупрозрачная. Я предпочитаю клей Titebond III, так как у него более длительное время открытой выдержки, чем у традиционного столярного клея; около 15-20 минут.

Поскольку я работаю один, мне нравится дополнительное время, чтобы поправить шпон, если мне это нужно. Раньше я использовал полноразмерные ролики для больших клеев, но обрезной ролик подходит для этого проекта.

Теперь переворачиваю склеенную основу на шпон и аккуратно выравниваю края. Я выравниваю резинку параллельно концам и равномерно распределяю по длине валика.Как только я закончу, я заворачиваю валик и сковороду в полиэтиленовый пакет, чтобы сохранить клей между приклеиванием, но всегда смываю клей в конце дня.

Я добавляю вторую плиту поверх подложки, чтобы распределить усилие зажима. Затем я кладу верхние герметики прямо поверх нижних и осторожно прикрепляю зажимы к каждому набору герметиков, но пока не затягиваю зажимы. Важно, чтобы зажимы распределяли давление равномерно. Я всегда начинаю изнутри и работаю вовне, или работаю от одного конца до другого.Работая таким образом, воздух не может попасть между уже затянутыми участками.

Наконец, я затягиваю все зажимы от руки. Мне нравится, когда мягкий клей выдавливается с концов и по бокам, чтобы гарантировать хорошее сцепление. Если доски немного скользят, слегка ослабьте зажимы и отрегулируйте валик, шпон и подложку. Я оставляю это зажатым примерно на час. Затем я ослабляю зажимы и открываю клей. Затем я соскребаю клей, снова заворачиваю валик и делаю те же шаги, чтобы облицевать вторую сторону.

Я применил этим методом бесчисленное количество листов шпона. Для покупки и подготовки стояков и герметиков требуется гораздо больше времени, чем для контактного цемента, но я сохраняю герметики и использую их несколько раз. Конечно, для этого также требуется много зажимов, которые также дороги, но у вас никогда не может быть слишком много зажимов (но я буду рад поговорить об этом позже!) Как и любой вид облицовки, эти проекты требуют много недвижимости в магазине при сушке. Потратив время на то, чтобы держать детали плоскими и предотвратить нежелательное прилипание клея, это отличный, нетехнологичный способ нанесения шпона.

Фото автора

Посмотреть дополнительные детали в этой серии:

Руководство по облицовке древесины: часть 1

Руководство по облицовке древесины: часть 2

Руководство по облицовке древесины: часть 3

JLT # 717A-M-PL Дверной зажим со скосом под углом с комплектом зажима из МДФ / ХДФ Размер 25 «X 61» »360 Degree Machinery LLC

Главная »Магазин» Тип станка »Зажимы» Дверные зажимы под углом

Характеристики:

- 25 ″ x 61 ″ Максимальная вместимость.

- Минимальная зажимная способность 9 дюймов.

- Включает (2) вертикальных зажима и (2) горизонтальных зажима.

- Каждый зажим включает систему управления диском JLT для точной регулировки, которая проста и удобна в использовании.

- Эта инновационная система циферблатного управления позволяет регулировать в ОБОИХ направлениях, когда дверь находится под давлением зажима.

- Точная и точная подгонка квадратов как для угловых, так и для наклонных и направляющих дверей шкафа

- Точно зажимные и квадратные двери из МДФ или ХДФ. !!

- Включает зажимной комплект из МДФ / ХДФ, не оставляющий царапин UHMW Пластик для всех зажимных поверхностей

- Простота использования, управление одним рычагом.

- Быстрая перестановка

- Рабочий угол 15 градусов

Расширенные функции проверенного и надежного дизайна # 79K:

- Интуитивно понятная система штифтов Trident позволяет еще более быструю и простую настройку, чем когда-либо прежде.

- Цилиндры Расположены в задней части машины, чтобы предоставить оператору дополнительное рабочее пространство.

- Челюсти новой конструкции с пластиной для большого пальца для повышения эффективности.

- Толстые толкатели уменьшают ежедневный износ.

* Эта модель представляет собой зажим JLT # 717A-M с пластиковыми зажимными поверхностями UHMW, добавленными для защиты дверей из МДФ / ХДФ.

Площадь основания машины: 86 ″ Д x 50 ″ В x 36 ″ Ш

Чтобы узнать о наличии продукта в настоящее время и нашей наиболее конкурентоспособной цене, пожалуйста, свяжитесь с нами, используя кнопку «Запросить предложение» ниже . Из-за ограничений поставщиков мы не всегда можем рекламировать наши высококонкурентные цены на в Интернете.

Запросить ценовое предложение

Ленточнопильный станок Nate Hood для Perfect Arcs Это простой двухэлементный шаблон: 1. Изогнутый забор с выемками, который крепится к столу ленточной пилы. 2. Изогнутые сани, которые едут по забору. Ваша деревянная заготовка прижимается к салазкам, и, поскольку салазки Идеально идентичная дуговая резка каждый раз без отслеживания рисунка или бесплатно | ||

Сани под углом Фрэнка Гамильтона | ||

Д.Приспособление для шарнирного соединения Scot Williams | ||

Комбинированное приспособление Гарольда Хольмстрома | ||

Шаблонное приспособление Мэтью Андерсона | ||

Сани Фреда Кахельхофера для резки мелких деталей Когда я пытался вырезать мелкие детали, такие как заготовки ручки, для подготовки к сверлению, мне всегда было нелегко удерживать деталь на месте.Также было сложно получить очень точный разрез. Сани, показанные ниже, были моим ответом на обе эти проблемы. Салазки движутся по двум полосам в пазах настольной пилы, что обеспечивает плавный и точный рез. Рукоятка была вырезана из фанеры 1/2 дюйма, все края были закруглены с помощью фрезера. Гайка-барашек на пазу для регулировочного винта закреплена подвесным болтом. Отрезаемый кусок удерживается на месте с помощью рычажного зажима. Сани очень удобны в использовании.Как только он окажется на верхней части пилы, измерьте расстояние до упора или поместите цилиндр ручки на салазки. Ослабьте барашковую гайку на прорези и поверните ручку регулировочного винта в нужное место. Если вы хотите, чтобы заготовка для ручки была немного длиннее, чтобы ее можно было обрезать, легко увидеть, сколько излишков у вас получится. Затяните барашковую гайку, и вы готовы к резке. Обратите внимание, что вам не нужно проводить измерения. Поместите заготовку ручки в зажимное приспособление и затяните рычажный зажим.Обратите внимание, что я заменил шестигранную гайку в верхней части зажима на барашковую гайку, чтобы упростить регулировку для правильного давления зажима. Теперь включите пилу и сдвиньте салазки вперед, чтобы сделать пропил. При необходимости повторите. На третьем рисунке ниже показан регулировочный винт крупным планом. Деталь справа представляет собой металлический блок, просверленный и нарезанный под нужный размер для всех используемых резьбовых стержней. Ручка — это то, что у меня было, а гайка у нее используется как накидная гайка, чтобы ручка не поворачивалась на стержень.Эта деталь крепится к основному корпусу санок. Блок с алюминиевой пластиной на передней панели допускает расположение «Push / Pull». Без этого вы могли бы только «вытащить» блок обратно. Чтобы дать возможность «толкать», я заточил гайку и просверлил отверстие для ее углубления в блоке. Когда алюминиевая пластина находится на месте, гайка может «нажимать» на пластину и перемещать регулировку влево. Глубина сверла под гайку составляет Конечно, салазки можно использовать для небольших надрезов. Обратите внимание, что я сделал механизм регулировки таким образом, чтобы он имел ход в несколько дюймов. После более чем 50 лет работы с деревом у меня все еще есть все десять цифр, и я хочу сохранить их в таком виде. | ||

Регулируемое приспособление для резки под углом 45 градусов Тони Проферы | ||

Упор для измельчительной пилы Andrew Volk | ||

Настольная пила Джим Браун Салазки для поперечной резки | ||

Приспособление для фрезерного станка Джима Брауна | ||

Снегоход Кент Паркер Это моя версия снегохода. Он сделан из многослойной березовой фанеры размером 1 дюйм размером примерно 29 x 15 дюймов. Высота ограждений составляет 3 1/4 дюйма. Задний упор имеет толщину 2 дюйма и прикручен к основанию сквозными болтами. Полозья основания изготовлены из цельного алюминия и снабжены боковыми установочными винтами из нейлона, которые можно вкручивать или выкручивать для регулировки посадки в угловых пазах настольной пилы и для выравнивания.Я добавил четыре отрезка тонкой тефлоновой ленты толщиной 3/4 дюйма к нижней стороне основания, чтобы минимизировать трение и чтобы фанерная основа не имела прямого контакта с верхней частью настольной пилы. Пильное полотно проходит через съемный элемент, который может можно заменить при повреждении слота. На направляющей наверху заднего упора можно легко установить один или несколько рычажных зажимов в зависимости от размера разрезаемой детали. Я предпочитаю использовать рычажный зажим на отрезанном куске, если он достаточно большой, чтобы он не двигался к пиле после реза. Это тяжелый блок, но очень устойчивый и скользит, как масло, благодаря тефлоновой ленте на нижней стороне. Пользоваться им действительно одно удовольствие. | ||

Шаблон для врезки Tony Profera ОСОБЕННОСТИ:

ПРЕИМУЩЕСТВА:

| ||

Приспособление для шарнирного соединения Майка Петренко | ||

Приспособление для поперечной резки салазок Майка Петренко | ||

Раздвижной домкрат Дэнни Хелляра Вершина | ||

Приспособление для угловой пилы Chris Wolf под углом Он состоит из 1/2-дюймовой фанерной основы размером около 11 дюймов с узким На фотографиях 2 и 3 показан кусок дуба толщиной 3/4 дюйма, готовый к резке с помощью лазера. На фото 4 показано приспособление с проставкой, вставленной для подъема зажима на На фотографиях 5 и 6 показан кусок дуба толщиной 1-1 / 2 дюйма, готовый к распиловке. | ||

Зажим Дэвида Спрингера для торцовочной пилы | ||

Приспособление для разделочной доски Джорджа ЛаМотта | ||

Стабилизаторы мобильной тележки для инструментов Пола Хоффмана | ||

Приспособление для ленточной пилы Дэвида Линча для изготовления футляров для гитар | ||

Эд Эверетт’s Arts & Crafts Quadralinear Mitered Rabbet Joint Jig На рисунке ниже показан тестовый запуск после того, как все части были разрезаны. Это квадрат 2-1 / 2 дюйма для моего прерийного кресла L&JG Stickley. | ||

Приспособление для изготовления ножек стула Дэна Плески | ||

Приспособление для пресса для пера Брюса Левеллина | ||

Ручка, карандаш и свисток Генри Парслоу | ||

Приспособление для пресса ручки Билла Акинса | ||

Приспособление для заточки инструментов Билла Акинса | ||

Приспособление для сверления ручки Билла Акинса | ||

Джиг-зажим для конических ножек Билла Акинса | ||

Приспособление для настольной пилы Рика Редфилда | ||

Строительное приспособление для гитары или мандолины Мика Брюса | ||

Приспособления Криса Бэрда для изготовления мандолин | ||

Настольная пила Майкла Гамильтона для резки под углом 45 градусов | ||

Шлифовальный блок Марка Тиля | ||

Зажим для забора Марка Тиля | ||

Шаблонное приспособление для сверлильного пресса Джорджа Винсента | ||

Блок упора для поперечных салазок Кори Хоэна | ||

Приспособление для вставки кельтского узла Льюиса Кауфмана | ||

Копирующие салазки Richard Nord |

Кляймеры сделаны таким образом, что не препятствуют вставлять следующий элемент в паз.

Кляймеры сделаны таким образом, что не препятствуют вставлять следующий элемент в паз.

А вода как минимум в виде конденсата вполне может появиться на застекленных балконах, лоджиях или в неотапливаемых помещениях зимой. Кроме того, под воздействием солнечных лучей ламинирующий слой панелей МДФ выгорает, а потому использовать панели МДФ на балконах и лоджиях, а также в других помещениях, где возможно воздействие воды или солнечных лучей — не желательно. Впрочем даже в таких неблагоприятных условиях панели могут прослужить лет 5-10, а вот домашние животные могут превратить в труху часть панелей значительно быстрее.

А вода как минимум в виде конденсата вполне может появиться на застекленных балконах, лоджиях или в неотапливаемых помещениях зимой. Кроме того, под воздействием солнечных лучей ламинирующий слой панелей МДФ выгорает, а потому использовать панели МДФ на балконах и лоджиях, а также в других помещениях, где возможно воздействие воды или солнечных лучей — не желательно. Впрочем даже в таких неблагоприятных условиях панели могут прослужить лет 5-10, а вот домашние животные могут превратить в труху часть панелей значительно быстрее. Как правило кляймеры продаются там же, где и пластиковые панели. В зависимости от ширины панелей и расстояния между брусками каркаса на 1 м2 требуется от 15 до 20 кляймеров.

Как правило кляймеры продаются там же, где и пластиковые панели. В зависимости от ширины панелей и расстояния между брусками каркаса на 1 м2 требуется от 15 до 20 кляймеров.

К тому же сейчас клей может называться как угодно: «Монтаж», «Клей вместо гвоздей» и т.д., но сути дела это не меняет.

К тому же сейчас клей может называться как угодно: «Монтаж», «Клей вместо гвоздей» и т.д., но сути дела это не меняет. И хотя панели МДФ можно крепить и к металлическому каркасу далее будет рассматриваться только вариант устройства деревянного каркаса, так сказать, классический. Так как панели выставляются чаще всего вертикально, то бруски каркаса крепятся горизонтально. В процессе монтажа это будет выглядеть приблизительно так:

И хотя панели МДФ можно крепить и к металлическому каркасу далее будет рассматриваться только вариант устройства деревянного каркаса, так сказать, классический. Так как панели выставляются чаще всего вертикально, то бруски каркаса крепятся горизонтально. В процессе монтажа это будет выглядеть приблизительно так: Схема деревянного каркаса под панели МДФ.

Схема деревянного каркаса под панели МДФ. Обычно для панелей МДФ шага брусков 0.5 м вполне достаточно, а если панели широкие и прочные, то можно и 0.6 м сделать. А все что выше 1.2-1.5 м можно крепить с шагом 0.7-0.8 м (так как на такой высоте ожидаемая горизонтальная нагрузка вообще минимальна), впрочем тут многое будет зависеть от высоты стены.

Обычно для панелей МДФ шага брусков 0.5 м вполне достаточно, а если панели широкие и прочные, то можно и 0.6 м сделать. А все что выше 1.2-1.5 м можно крепить с шагом 0.7-0.8 м (так как на такой высоте ожидаемая горизонтальная нагрузка вообще минимальна), впрочем тут многое будет зависеть от высоты стены. Достаточно приставить степлер вплотную к выступу кляймера и приблизительно по центру кляймера. Впрочем перед началом монтажа не мешает потренироваться и пристрелить пару кляймеров. А когда появится сноровка, то на крепление кляймера будет уходить несколько секунд, больше времени будет занимать заведение кляймера в паз.

Достаточно приставить степлер вплотную к выступу кляймера и приблизительно по центру кляймера. Впрочем перед началом монтажа не мешает потренироваться и пристрелить пару кляймеров. А когда появится сноровка, то на крепление кляймера будет уходить несколько секунд, больше времени будет занимать заведение кляймера в паз. Вот в принципе и все.

Вот в принципе и все. При этом, если возник пожар, в воздух начнут выделяться ядовитые пары, которые повредят здоровью человека оказавшегося в это время в горящем помещении.

При этом, если возник пожар, в воздух начнут выделяться ядовитые пары, которые повредят здоровью человека оказавшегося в это время в горящем помещении. Понадобится для корректировки мдф листов. Если вы будете устанавливать металлический каркас, то пригодится и ножовка по металлу;

Понадобится для корректировки мдф листов. Если вы будете устанавливать металлический каркас, то пригодится и ножовка по металлу; Не стоит использовать клей для крепления потолочных панелей мдф, велика вероятность, что состав отойдет и конструкция рухнет.

Не стоит использовать клей для крепления потолочных панелей мдф, велика вероятность, что состав отойдет и конструкция рухнет.