Из чего делают ножи: Из чего делают ножи Victorinox

Из чего делают ножи Victorinox

Лаборатории Victorinox гарантируют, что сталь и пластмасса, которые используются в производстве продуктов соответствуют самым строгим швейцарским стандартам. Особое внимание уделяется составу стали, качество заточки лезвий проверяется посредством специального оборудования, с помощью которого выполняется ряд тестов по резке. Эти тесты подтверждают результаты качества заточки ножей Victorinox. В течение длительного времени руководство компании держало в секрете состав стали, но теперь кое-какая информация стала доступной.

Компания Victorinox постоянно работала над составом сплава. Проводились эксперименты, добавлялись новые компоненты. Настоящим прорывом стала появившаяся в середине прошлого века нержавеющая сталь, которая значительно увеличила срок эксплуатации ножей.

Сегодня для производства кухонных и карманных ножей применяются различные разновидности материалов: кобальтовые и титановые сплавы, керамика, пластик, стеклотекстолит, углеволокно и другие. Но всё-таки большинство ножей по-прежнему изготавливается из стали, и в первую очередь это швейцарские армейские ножи Victorinox.

Но всё-таки большинство ножей по-прежнему изготавливается из стали, и в первую очередь это швейцарские армейские ножи Victorinox.

Из каких материалов делают накладки на ножах Victorinox

1. Cellidor (CP)

Cellidor – органический, термопластичный эфир целлюлозы с высоким содержанием возобновляемого природного целлюлозного материала. В отличие от традиционных видов пластика, он в меньшей степени зависит от ископаемых углеводородов. Компоненты, сделанные из Cellidor, имеют исключительное высоко глянцевое покрытие с потрясающим эффектом глубины. Для улучшения абразивных свойств и стойкости к царапинам на цветовые накладки со специальным рекламным рисунком наносится защитное покрытие.

Максимальная температура использования 65°C.

Серии Classic, NailClip, Элегантные карманные ножи, Швейцарские карточки, серии Evolution, EvoGrip, Офицерские ножи.

2. Акрилонитрил-бутадиенстирол (ABS)

Акрилонитрил-бу тадиен-стирол – неупорядоченный термопластик. ABS-пластики обладают великолепной прочностью, ударной вязкостью образца с надрезом, сопротивляемостью, жесткостью при изгибе и твердостью поверхностных слоев.

ABS-пластики обладают великолепной прочностью, ударной вязкостью образца с надрезом, сопротивляемостью, жесткостью при изгибе и твердостью поверхностных слоев.

Максимальная температура использования 80°C.

Серии Classic, NailClip, Элегантные карманные ножи, Швейцарские карточки, серии Evolution, EvoGrip, Офицерские ножи.

3. Полиамид (PA)

Нейлон – это широко используемый, прежде всего в США, термин для описания полиамидов. Полиамиды подходят для использования в карманных ножах, поскольку обладают лучшим сопротивлением к механической абразии. Кроме этого есть преимущества с производственной точки зрения. В сравнении с высокоглянцевыми и гладкими компонентами Cellidor они имеют более структурированную поверхность.

Максимальная температура использования 90°C.

Модели из серий прочных карманных ножей 111 мм, RangerGrip.

4. Алюминий (Alox)

Накладки Alox штампуются из алюминия, выбиваются, а затем анодируются в ходе дальнейшего производственного этапа. В ходе «элоксаль-процесса» используется анодирование алюминия для создания защитного слоя. Данный слой окиси достаточно твердый и в определенной степени защищает покрытие от повреждения и коррозии.

В ходе «элоксаль-процесса» используется анодирование алюминия для создания защитного слоя. Данный слой окиси достаточно твердый и в определенной степени защищает покрытие от повреждения и коррозии.

Серия Pioneer.

5. Ореховое дерево

Дерево – это природный возобновляемый ресурс. Древесина орехового дерева, которая используется компанией Victorinox, поставляется из швейцарских лесов и полностью соответствует Постановлению ЕС No. 995/2010 (О лесоматериалах). Древесина орехового дерева очень жесткая, крепкая и прочная.

Серии NailClip Wood, EvoWood, RangerWood

Стали ножей Victorinox

Какими свойствами обладают швейцарские ножи?

Прочность. Эта характеристика отвечает за то, насколько долго нож сопротивляется разрушению под воздействием внешних факторов (например, коррозия). Ножи Victorinox отличаются высокой прочностью, что доказано их многолетней эксплуатацией. За сопротивление материала коррозии отвечает хром, поэтому он становится обязательным элементом в составе сплава, используемого для производства ножей. Хром – обязательный компонент нержавеющей стали. Собственно, чтобы стальной сплав имел право называться нержавеющим, он должен содержать не менее 14% хрома. Повышает прочность и наличие в сплаве кремния и небольшого процента никеля.

За сопротивление материала коррозии отвечает хром, поэтому он становится обязательным элементом в составе сплава, используемого для производства ножей. Хром – обязательный компонент нержавеющей стали. Собственно, чтобы стальной сплав имел право называться нержавеющим, он должен содержать не менее 14% хрома. Повышает прочность и наличие в сплаве кремния и небольшого процента никеля.

Износостойкость. Этим термином принято обозначать способность предмета сопротивляться изнашиванию со временем. Чем дольше предмет сохраняет свой внешний вид и свойства, тем более износостойким он считается. Складной нож с высоким показателем износостойкости хорошо держит заточку и долго не тупится. За износостойкость в составе стального сплава отвечают такие элементы, как азот, ниобий, ванадий. Огромное значение имеет углерод. Фактически, это один из самых важных компонентов качественного стального сплава. Именно благодаря углероду сталь принимает закалку при высокой температуре. Хорошая сталь должна содержать не менее 0,5% углерода. Износостойкость напрямую зависит от следующей характеристики ножа – твёрдости материала.

Износостойкость напрямую зависит от следующей характеристики ножа – твёрдости материала.

Твёрдость. Не стоит путать понятия прочности и твёрдости. Твёрдость – это способность какого-либо вещества сопротивляться проникновению в него другого вещества. Проверить твёрдость ножа можно очень просто – достаточно попытаться вдавить в него алмазный или металлический шарик. Для измерения твёрдости стального сплава существует специальная методика Роквелла (от 20 до 67 HRC). Нормальный показатель твёрдости ножа составляет от 55 HRC, твёрдость от 60 HRC считается очень хорошей. Если же продавец предлагает вам приобрести нож с показателем твёрдости 75 HRC, то он либо некомпетентен, либо попросту мошенник – такого показателя не существует в принципе. Твёрдость стального сплава зависит от содержания в нём карбидов – соединения металлов с углеродом. Карбиды ванадия обеспечивают самую высокую твёрдость, чуть меньший показатель даёт наличие в сплаве карбидов вольфрама и молибдена.

Компоненты из стали ножей Victorinox

Все компоненты карманных ножей (за исключением заклепок) сделаны из мартенситной нержавеющей стали. Изготовление лезвия с оптимальной функциональностью и долговечностью требует правильного подбора сплава стали. Сталь должна обеспечивать безупречное предохранение краев от «завалов» и достаточную стойкость против ржавчины и кроме того должна быть гибкой, чтобы не сломаться во время использования.

Изготовление лезвия с оптимальной функциональностью и долговечностью требует правильного подбора сплава стали. Сталь должна обеспечивать безупречное предохранение краев от «завалов» и достаточную стойкость против ржавчины и кроме того должна быть гибкой, чтобы не сломаться во время использования.

Стальные сплавы обладают целым набором характеристик, по которым можно определить качество сплава. Сталь представляет собой сплав железа с углеродом. К этой основе добавляются различные добавки. Они отвечают за такие качества будущего ножа, как прочность, износостойкость, способность сопротивляться коррозии и удерживать заточку. В зависимости от того, какие компоненты добавляются в сплав, готовый швейцарский нож приобретает определённые свойства.

Victorinox закупает и использует сталь из Франции, то есть все стальные лезвия на ножах французского происхождения.

Марку стали лезвий ножей Victorinox можно назвать как и номер классификации клинка: 1.4110.

Следующие виды сплавов используются при производстве швейцарских армейских ножей:

№ материала | для следующих элементов | Аббревиатура | C (%) | Cr (%) | Mo (%) | V (%) |

1. | клинок | X 55 Cr Mo14 | 0.48 — 0.60 | 13.0 — 15.0 | 0.50 — 0.80 | ≤ 0 .15 |

1.4021 | пружина | X 20 Cr13 | 0.16 — 0.25 | 12.0 — 14.0 |

|

|

1.4031 | инструменты | X 39Cr 13 | 0.36 — 0.42 | 12.5 — 14.5 |

|

|

Все сплавы Victorinox соответствуют Постановлению (EG) no. 1935/2004 для товаров, которые контактируют с пищей.

Швейцарские ножи Викторинокс производятся из нержавеющей стали с добавлением хрома и молибдена. В составе сплава, который идёт в основу лезвий, имеется 15% хрома и 0,5% молибдена вместе с 0,45% марганца, 0,52% углерода и 0,6% кремния. Все эти добавки отвечают за повышенную прочность, износостойкость и заявленную твёрдость лезвия каждого карманного ножа от Victorinox.

В составе сплава, который идёт в основу лезвий, имеется 15% хрома и 0,5% молибдена вместе с 0,45% марганца, 0,52% углерода и 0,6% кремния. Все эти добавки отвечают за повышенную прочность, износостойкость и заявленную твёрдость лезвия каждого карманного ножа от Victorinox.

Закалка лезвий производится при температуре 1040 градусов, а последующий отпуск – при 160 градусах. В результате этого у стали меняется кристаллическая решетка. Он становится тверже и дольше сохраняет заточку. В результате точного соблюдения рецептуры стального сплава и технологии производства, твёрдость лезвия достигает заявленного показателя 56 HRC. Другие элементы складного карманного ножа имеют меньшую твёрдость (ножницы и пила по дереву – 53 HRC, открывалка для бутылок, шило и отвёртки – 52 HRC, а штопор и пружины креплений – лишь 49 HRC).

Заточку и финишную доводку острия лезвий производят вручную. Точильщики одни из самых ценых специалистов на заводе. От их мастерства зависит репутация всей фирмы. Поэтому ножи викторинокс такие острые и не нуждаются в дополнительной заточке.

Поэтому ножи викторинокс такие острые и не нуждаются в дополнительной заточке.

Таким образом, состав стального сплава, из которого изготавливаются швейцарские армейские ножи, очень близок к составу сплава, известного как X50CrMoV15.

Стальные сплавы от Victorinox – гарантия качества и долговечности!

Нож, устройство, элементы, составные части и детали

Нож, устройство, элементы, составные части и детали

Нож – это и универсальный инструмент, и оружие, но если практически любой нож может использоваться в качестве подспорья в обыденных делах, то не каждый нож можно в полной мере назвать оружием. Не будем вдаваться в юридические тонкости определения холодного оружия, скажем только, что отличие привычного нам кухонного ножа от тактического оружия кроется в деталях, к примеру, в отсутствии гарды или крестовины.

Несмотря на то, что нож сопутствует человеку много тысяч лет, названия многих элементов до сих пор рождают споры. Этот неприятный факт возник не сегодня и не вчера, всё дело в том, что многие имена составляющих частей ножа, элементов оформления и деталей пришли к нам из других языков. Многообразие форм ножей и их конструкции также зачастую не дают возможности присвоить однозначное определение конкретной детали или участку формы клинка или рукояти. Поэтому в данной статье мы попытаемся описать все элементы ножа и обозначить термины, наиболее часто используемые в обиходе, технической документации и подобрать им лучшие синонимы. В основном будем опираться на русские исторические справки.

Этот неприятный факт возник не сегодня и не вчера, всё дело в том, что многие имена составляющих частей ножа, элементов оформления и деталей пришли к нам из других языков. Многообразие форм ножей и их конструкции также зачастую не дают возможности присвоить однозначное определение конкретной детали или участку формы клинка или рукояти. Поэтому в данной статье мы попытаемся описать все элементы ножа и обозначить термины, наиболее часто используемые в обиходе, технической документации и подобрать им лучшие синонимы. В основном будем опираться на русские исторические справки.

Начнём с того, что стальная заготовка для ножа состоит не только из клинка разнообразнейших форм и размеров, но и из хвостовика, к которому крепится рукоять. Различные способы крепления рукояти к ножевой полосе определяют и форму хвостовика и названия задней части ножа.

Рисунок 1. Нож с всадной рукоятью

Клинок ножа может выглядеть совершенно по-разному, но практически все клинки содержат следующие элементы:

Плоскость (голомень) – поверхность самой толстой части клинка. Зачастую плоскостью называют всю поверхность клинка.

Зачастую плоскостью называют всю поверхность клинка.

Лезвие – рабочая режущая затачиваемая кромка ножа, которая практически у всех изделий тянется от острия до пятки клинка. Нередко лезвием называют всю рабочую часть клинка от острия до рукояти.

Подводы – две самые узкие поверхности, непосредственно формирующие кромку лезвия. Подводы образуются в момент заточки, именно по ним под строго определённым углом скользит точильный инструмент, создавая лезвие.

Пятка (пята) – не затачиваемый участок плоскости клинка (продолжение лезвия), который служит и усилителем жёсткости, и не даёт рукояти мешать заточке лезвия. Лезвие и пятка создают рабочую часть клинка.

Обух – противоположная лезвию кромка клинка, которую не затачивают. Совсем не обязательно обух должен оставаться прямым, он может иметь множество различных форм. Кроме того, на обухе могут располагаться дополнительные функциональные элементы клинка, такие, как серрейтор (пилообразная неглубокая заточка).

Скос – изгиб или скошенная часть обуха (в зависимости от типа клинка), которая может быть заточена для улучшения функциональных особенностей данного ножа. Если же заточка этого элемента больше похожа на декоративную (как такового острого лезвия нет), в этом случае скос называют фальшлезвием.

Упор – место на обухе под большой палец рядом с рукоятью. Часто бывает обозначен утолщением обуха или насечками на обухе для лучшего сцепления с пальцем. На некоторых ножах с удлиненной рукоятью упор находится на самой рукояти, как на втором рисунке.

Подъём – изгиб лезвия, направленный к оси клинка.

Остриё (носок) – точка соединения подъёма и скоса. Если точнее, то это место соединения обуха и лезвия. Когда остриё находится выше линии обуха, его называют «взлетающее остриё» (первый рисунок), когда ниже этой линии – «падающее остриё» (второй рисунок). В том случае, когда обух плавно закругляется к лезвию, точки острия как таковой не наблюдается, ножи подобной формы, как правило, относят к столовым ножам.

Спуск – часть поверхности клинка, создающая сужение от плоскости к острию. Разнообразие линий, которые формируют спуск, требует отдельного разговора, так как у каждой формы спуска есть свои достоинства. Одной из самых распространённых форм спуска является линзовидное сечение, так как его легче всего получить с помощью фрезерной обработки или при выборке цилиндрическим абразивом. Такой профиль позволяет получить самое тонкое лезвие при наличии относительно толстого обуха. Кроме этого, линзовидные спуски больше других снижают вес клинка без потери жёсткости. Иногда этот тип сечения клинка называют «бритвенным» спуском.

Ребро – линия, образованная плоскостью и спусками клинка. Не стоит забывать о том, что плоскость также может быть заужена к обуху, поэтому ребро можно назвать самой толстой частью клинка.

Дол – выемка на плоскости клинка, снижающая вес и улучшающая жёсткость на изгиб или излом.

Маркировка – наносимая производителем гравировка (химическая или лазерная), на которой чаще всего присутствуют основные характеристики клинка: марка стали, заводское клеймо, способ первичной обработки и внутренний заводской артикул изделия. Мастера Златоустовской гравюры на стали могут выполнить клеймо в цвете, с использованием золочения, чернения и других технологических приёмов.

Мастера Златоустовской гравюры на стали могут выполнить клеймо в цвете, с использованием золочения, чернения и других технологических приёмов.

Рисунок 2. Нож с накладной рукоятью

Рукоять ножа – очень важный элемент, позволяющий осуществлять надёжный хват. Хвостовик стальной заготовки для ножа изначально делают под тип рукояти. Основных типов всего два: накладная рукоять (её ещё называют пластинчатой) и всадная рукоять. Всадной принцип установки рукояти тоже имеет два типа крепления, один из которых полностью соответствует названию – хвостовик под нагрузкой буквально всаживается в подготовленное отверстие рукояти из плотного материала (чаще всего в дерево, хотя может использоваться и кап берёзовый, и даже кость), а место крепления дополнительно фиксируется клеем или смолой. Ещё применяется так называемый «сквозной» метод всадки, когда хвостовик заготовки ножа оборудован резьбой, и с помощью гайки декоративной формы элементы рукояти стягиваются между собой. В любом случае, посаженная таким способом рукоять тоже дополнительно закрепляется с помощью клея или смолы.

В любом случае, посаженная таким способом рукоять тоже дополнительно закрепляется с помощью клея или смолы.

Черен – основная часть рукояти, место, которое охватывает ладонь.

Спинка – верхняя часть рукояти, на которую ложится ладонь. У большинства рукоятей исторически сложившаяся форма напоминает бочонок.

Брюшко – нижняя часть рукояти, на которую ложатся пальцы. Формы брюшка бывают самые разные, каждая форма рассчитана на определённый хват под конкретные нужды или специфику ножа.

Подпальцевая выемка (подпальцевый радиус) – ложбинка под указательный палец, создающая дополнительный упор при колющем ударе. Подпальцевая выемка бывает двух видов: непосредственно в рукояти, и на клинке, на пяте. Вокруг этого элемента ножа постоянно ведутся споры, так как некоторые рукояти не имеют подпальцевой выемки, или сильно сглаженные формы рукояти ножа не дают точного определения местонахождения подпальцевого радиуса.

Гарда – не совсем правильное определение переднего ограничителя рукояти ножа. Дело в том, что гарда как ограничитель от соскальзывания ладони или как защита от встречного удара использовалась в длинноклинковом оружии и была частью эфеса. Поэтому более правильный термин для обозначения специальной защиты кисти руки – крестовина. Однако, слово «гарда» применительно к ножам уже прочно вошло в обиход, поэтому отказаться от него – значит, вызвать недопонимание и новые кривотолки. Следует учесть, что «условная» гарда присутствует только у ножей с всадной рукоятью как отдельный элемент этой рукояти. У ножей с накладной рукоятью технологически чрезвычайно трудно пристроить к клинку даже обычную крестовину.

Тыльник – задняя часть рукояти, обеспечивающая удержание ножа в ладони при вытаскивании ножа из разреза. Опять же, составная всадная рукоять имеет тыльник как отдельный элемент, в накладной рукояти задний конец ножа называют просто «торец». И тыльник и торец русские охотники называли «головкой» ножа.

И тыльник и торец русские охотники называли «головкой» ножа.

Обоймица (практически то же, что и оковка) – неширокая демпфирующая и обхватывающая прокладка между череном и гардой, а также между череном и тыльником. Само слово «обоймица» происходит от «объять» или «обнять» и служит в первую очередь кольцевым охватывающим предохранителем от раскалывания рукояти (черена) при ударе, а также как декоративная деталь и как буфер при разбухании или ссыхании черена.

Заклёпки (или просто клёпки) – элемент крепления накладной рукояти.

Любой нож для специальных работ имеет множество элементов и деталей, но мы остановились только на тех, что являются общими для большинства ножей.

Возникли вопросы по товару?

Здравствуйте! Меня зовут Эльвира, я менеджер по продажам в интернет-магазине ЗЗОСС.

Готова ответить на все ваши вопросы по товару «Нож, устройство, элементы и детали». Напишите или позвоните мне, если вам нужна консультация или вы хотите оформить заказ.

Напишите или позвоните мне, если вам нужна консультация или вы хотите оформить заказ.

Справочник ножевых сталей | ОДО Йирка Сервис

История производство ножевой стали исчисляется веками, так как хороший клинок во все времена служил не только для защиты и нападения, но и своеобразным вложением капитала, стоимость которого росла год от года. Широко востребованная современная ножевая сталь для успешного производства требует серьёзных знаний характеристик металлических сплавов и целого ряда передовых технологий.

Качества ножевой стали

Дело в том, что жёсткость, твёрдость и прочность железу придаёт углерод, который одновременно охрупчивает внутреннюю структуру стальных сплавов. То есть, основная задача технологов, изготавливающих ножевую сталь, состоит в том, чтобы оптимально подобрать состав легированного сплава, который должен воплотить в конечных изделиях (клинках) следующие, порой весьма противоречивые качества:

- прочность и износостойкость;

- упругость, пластичность и жёсткость;

- удержание заточки;

- коррозийную стойкость.

Свойство сплавов ножевой стали

Чтобы добиться вышеперечисленных результатов, ножевая сталь производится из высоколегированных сплавов, которые содержат в себе следующие элементы с соответствующими свойствами:

- до 1% углерода, обеспечивающего клинку твёрдость и прочность;

- хром, который с помощью оксидной плёнки противостоит разрушительному действию коррозии, а также повышает износостойкость и способность к закаливанию;

- никель – дополнительный заслон на пути к коррозии, также повышающий твёрдость и вязкость сплава;

- вольфрам – отвечает за износостойкость и в сочетании с молибденом и хромом делает сталь «быстрорежущей»;

- марганец – увеличивает износостойкость и твердость сплава;

- кремний – примерно аналогичен свойствам марганца в стали;

- молибден – придает стойкость стали к нагреву, снижает ее хрупкость;

- ванадий – элемент повышенной твердости, способствует износостойкости и прочности.

Придает сплаву мелкозернистую структуру.

Придает сплаву мелкозернистую структуру.

Ножевые марки стали

Каждая сталь обладает комплексом свойств, который отвечает тем или иным условиям. Мастерство металлургов и сталеваров заключается в том, чтобы достигнуть максимальных показателей, стремясь сохранить баланс качеств. Поскольку добиться максимума во всем невозможно, приходиться выбирать. Например, мягкая сталь относительно быстро теряет заточку, но позволяет легко и быстро заточить нож. Излишне твердая сталь склонна к сколам. Если химический состав слишком сложен, возникают сложности с обработкой стали, усложняется ее производство, а значит и цена – и так далее. Те сплавы, в которых удается достигнуть значительных достижений сразу по нескольким показателям, как правило представляют собой значительное технологическое достижение и существенно влияют на цену самого ножа.

В зависимости от материала клинка нож может ржаветь, быстро тупиться, трудно затачиваться, легко гнуться или ломаться при малейших нагрузках. Марка стали тут не играет единственной определяющей роли. Качество термообработки – это очень важный фактор, в зависимости от него клинок может быть слишком мягким, гнуться и быстро тупиться (недокален) или хрупким и ломким (перекал). Например, из дешёвой и популярной во всём мире стали 420 делают клинки многие мировые производители: швейцарские Victorinox и Wenger, бразильские Tramontina, немецкие Magnum и Beker, китайские всевозможные, австрийские (Fortuna), американские SOG и Buck и т.д. У каждого производителя получается добиться разных показателей этой одной стали в зависимости от технологии обработки.

Марка стали тут не играет единственной определяющей роли. Качество термообработки – это очень важный фактор, в зависимости от него клинок может быть слишком мягким, гнуться и быстро тупиться (недокален) или хрупким и ломким (перекал). Например, из дешёвой и популярной во всём мире стали 420 делают клинки многие мировые производители: швейцарские Victorinox и Wenger, бразильские Tramontina, немецкие Magnum и Beker, китайские всевозможные, австрийские (Fortuna), американские SOG и Buck и т.д. У каждого производителя получается добиться разных показателей этой одной стали в зависимости от технологии обработки.

Одной лишь остроты для хорошего клинка явно недостаточно. Чрезвычайно большое значение при оценке качества режущей кромки имеет износостойкость. Это свойство напрямую связано с процентным содержанием углерода. В обычной углеродистой стали максимальная твёрдость достигается при содержании С 0,7% (примерно 64 НС), а при дальнейшем повышается преимущественно износостойкость. Огромное значение для повышения механических свойств стали имеют легирующие добавки: хром, молибден, вольфрам, ванадий, никель, кремний, марганец. Поэтому легированная инструментальная сталь имеет серьёзные преимущества перед обычной углеродистой сталью, в том числе и в отношении твёрдости и износостойкости. Следует иметь ввиду, что легирующие элементы улучшают прочность и вязкость при небольшой концентрации и ухудшают их при повышении концентрации. Одним из наиболее ценных легирующих элементов является молибден, добавка которого вызывает повышение прочности и вязкости одновременно. Видимо, именно высоким содержанием молибдена (до 7–8%) в японских катанах определяются в значительной степени их выдающиеся качества. Такие элементы, как хром, вольфрам, ванадий, увеличивая твёрдость и прочность, в то же время способствуют повышению хрупкости. Высокое содержание хрома (начиная с 13%) не только увеличивает твёрдость и износостойкость, улучшая тем самым режущие свойства лезвия, но и придаёт стали антикоррозийные свойства. Однако такая сталь становится несколько более хрупкой, чем обычная углеродистая. Нержавеющая сталь 440 С (её отечественный аналог – 95х18) считается одной из лучших ножевых сталей.

Поэтому легированная инструментальная сталь имеет серьёзные преимущества перед обычной углеродистой сталью, в том числе и в отношении твёрдости и износостойкости. Следует иметь ввиду, что легирующие элементы улучшают прочность и вязкость при небольшой концентрации и ухудшают их при повышении концентрации. Одним из наиболее ценных легирующих элементов является молибден, добавка которого вызывает повышение прочности и вязкости одновременно. Видимо, именно высоким содержанием молибдена (до 7–8%) в японских катанах определяются в значительной степени их выдающиеся качества. Такие элементы, как хром, вольфрам, ванадий, увеличивая твёрдость и прочность, в то же время способствуют повышению хрупкости. Высокое содержание хрома (начиная с 13%) не только увеличивает твёрдость и износостойкость, улучшая тем самым режущие свойства лезвия, но и придаёт стали антикоррозийные свойства. Однако такая сталь становится несколько более хрупкой, чем обычная углеродистая. Нержавеющая сталь 440 С (её отечественный аналог – 95х18) считается одной из лучших ножевых сталей. Она хорошо затачивается и довольно долго держит заточку. Вместе с тем она значительно уступает по сочетанию твёрдости, износостойкости, вязкости и упругости таким маркам, как 154 СМ, АТS-34, ВG-42, которые содержат меньшее количество хрома, но зато имеют в своём составе около 4% молибдена и некоторые другие легирующие элементы. Все вышеперечисленные марки, включая и 440 С, относятся к классу современных шарикоподшипниковых нержавеющих или малоржавеющих сталей. И это, разумеется, не случайно: именно для них непременным качеством является высокая степень износостойкости. Очень перспективным материалом для изготовления ножей является и близкая к ним по составу отечественная малоржавеющая сталь Х14М4Ф1.

Она хорошо затачивается и довольно долго держит заточку. Вместе с тем она значительно уступает по сочетанию твёрдости, износостойкости, вязкости и упругости таким маркам, как 154 СМ, АТS-34, ВG-42, которые содержат меньшее количество хрома, но зато имеют в своём составе около 4% молибдена и некоторые другие легирующие элементы. Все вышеперечисленные марки, включая и 440 С, относятся к классу современных шарикоподшипниковых нержавеющих или малоржавеющих сталей. И это, разумеется, не случайно: именно для них непременным качеством является высокая степень износостойкости. Очень перспективным материалом для изготовления ножей является и близкая к ним по составу отечественная малоржавеющая сталь Х14М4Ф1.

Материалы клинков. Характеристики сталей и сплавов для ножей.

Давно замечено, что стойкость (износоустойчивость) лезвия не всегда зависит от твердости клинка. Нередки случаи, когда мягкий клинок тупился в работе меньше, чем более твердый. На Златоустовском заводе известный металлург Аносов, пытаясь восстановить секреты технологии изготовления булатной стали, определял износоустойчивость лезвия путем разрезания рулонов войлока. В ходе работ выяснилось, что образцы лезвий, взятые из одного куска стали и прошедшие одинаковую термообработку, имеют различные характеристики.

В ходе работ выяснилось, что образцы лезвий, взятые из одного куска стали и прошедшие одинаковую термообработку, имеют различные характеристики.

Режущие свойства лезвия определяются параметрами той микропилы, которая образуется при его заточке и видна, если посмотреть на кромку лезвия под микроскопом. Зубцы этой пилы должны быть мелкие и одинаковые, их вершины должны обладать максимальной твердостью и не выкрашиваться. Это обеспечивается микроструктурой материала и способом заточки лезвия. Чем острее угол заточки, тем с большей легкостью клинок проникает в обрабатываемый материал. Но поскольку тонкое лезвие — более хрупкое, то для того, чтобы оно не сломалось, необходимо повысить упругость, тем самым уменьшив износоустойчивость.

В древности оптимальное сочетание этих свойств обеспечивал булат — материал, который привозили из Индии. В страны ближнего Востока он поступал в виде слитков и затем в процессе ковки и закалки особыми методами приобретал уникальные свойства, сочетая высокую твердость и большую упругость по сравнению с не обладавшими подобными качествами, в нашем понимании, рядовыми клинками. Однако и булаты тоже бывали разными. В конце прошлого века, когда в очередной раз вспыхнул интерес к технологии изготовления булата, в России была создана комиссия, которая взяла на учет все имевшиеся в стране образцы булатного оружия. Так, из собранных приблизительно 4000 клинков половина оказалась подделкой, а среди остальных лишь один процент обладал выдающимися свойствами.

Однако и булаты тоже бывали разными. В конце прошлого века, когда в очередной раз вспыхнул интерес к технологии изготовления булата, в России была создана комиссия, которая взяла на учет все имевшиеся в стране образцы булатного оружия. Так, из собранных приблизительно 4000 клинков половина оказалась подделкой, а среди остальных лишь один процент обладал выдающимися свойствами.

Дамаск — материал (сталь, как бы армированная более упругими волокнами), получаемый в результате проковки мало— и высокоуглеродистых полос в один монолит по особой технологии. Дамаск и булат часто путают, поскольку на обоих материалах при протравливании проступает рисунок, демонстрирующий структуру металла. И все же это различные по процентному содержанию углерода материалы.

По содержанию углерода (в особой кристаллической форме) булат занимает промежуточное положение между высокоуглеродистой сталью и чугуном, а в дамаске его содержание такое же, как и в углеродистой стали. Низкоуглеродистые дамаски шли на изготовление стволов охотничьих ружей, которые, за некоторым исключением, стоили значительно дороже стальных, так как изготовление дамаска представляет собой более трудоемкий процесс.

Низкоуглеродистые дамаски шли на изготовление стволов охотничьих ружей, которые, за некоторым исключением, стоили значительно дороже стальных, так как изготовление дамаска представляет собой более трудоемкий процесс.

Сейчас производство клинков переживает очередной бум возрождения традиций изготовления узорчатой стали. Большинство солидных зарубежных фирм, да и многие частные производители как в России, так и в дальнем зарубежье, восстановили производство дамасковых клинков, насколько я понимаю, используя в основном декоративные свойства материала. Уже созданы новые, неизвестные ранее сочетания материалов в дамаске, например нержавеющий дамаск. Время от времени в печати появляются сообщения о том, что различными способами удалось получить и булатную сталь, но ее промышленное производство налажено только на украинском НПО «Булат» (Зброя та Полювання, 1999). Причем булатные ножи, которые используют, например, при изготовлении фанеры, резке бумаги, приготовлении щепы для бумажного производства и производства ДСП имеют стойкость на порядок выше, чем аналогичные ножи из лучшей шведской стали.

После правильной проковки, закалки, шлифовки и травления на булатном клинке проступает характерный не повторяющийся узор (в дамасках узор состоит из повторяющихся элементов). Даже при твердости HRC 36–40 такой клинок невозможно пилить надфилем, который хорошо царапает сталь, закаленную до HRC 54–56. Недостатком булата считается его предрасположенность к оржавлению. Есть сведения, что уже получен нержавеющий булат, однако булат ли это?

В свое время в России были и другие отличные клинковые стали. Например, большой известностью пользовались в Российской империи кинжалы и ножи Егора Самсонова из Тулы. Многие из его изделий включены во все дореволюционные каталоги охотничьих магазинов. Всю технологическую цепочку, начиная от выплавки стали и до термообработки, а также отделки ножей, он производил на дому. Умер Самсонов уже во времена советской власти, не оставив учеников и никому не передав секреты своего мастерства. Говорят, когда он уже был немощен, то обратился к властям с просьбой помочь в ремонте дома, так как у него не было ни сил, ни средств, а за это он обещал рассказать о всех тонкостях выделки своей стали. Но советские органы не откликнулись на предложения умирающего и способ изготовления такой стали был утерян.

Но советские органы не откликнулись на предложения умирающего и способ изготовления такой стали был утерян.

В 50–60-х годах на московском заводе «Серп и молот» предпринимались попытки восстановить технологию изготовления самсоновских ножей, однако они закончились безрезультатно.

В наше время в ножевом производстве применяют более ста сортов стали. Среди них есть материалы, обладающие уникальными свойствами, хотя они и довольно дороги. Так, подразделения морских диверсантов США — «Тюлени» вооружены боевыми ножами, которые могут резать стальную сетку, при этом абсолютно не повреждая лезвие. Из керамического материала — диоксида циркония (циркона) делают клинки, а в качестве покрытия стального лезвия используют нитрид титана (золотистого цвета), карбонитрид титана (черного цвета) или их чередование. Иногда лезвия также покрывают алмазо-углердной пленкой. Эти покрытия делают поверхность лезвия чрезвычайно твердой, но все же это, так сказать, экзотика. В основном же современные ножи изготавливают из нержавеющих или — на любителя — углеродистых и легированных сталей.

В основном же современные ножи изготавливают из нержавеющих или — на любителя — углеродистых и легированных сталей.

Клинок дамасского ножа в зависимости от его выделки раз в пять, а порою и в десять, дороже обычного.

Излюбленные марки сталей, используемые зарубежными изготовителями, — 440С, АТС34, 154СМ (по некоторым данным, стали АТС34 и 154СМ различаются содержанием неосновных легирующих элементов — марганца и кремния). Литая сталь D2 появилась лет десять тому назад. Она обладает уникальной микроструктурой (при специальной термообработке), позволяющей выполнить заточку с малым углом при HRC 58–60. Cталь CPMT440V, по составу близкую к булату, получают методом порошковой металлургии . Фирмы гарантируют твердость, но это все же не означает, что лезвия, изготовленные из такой стали, лишены недостатков.

Мой коллега привез из США нож, выпущенный одной из старейших фирм в мире — фирмой Buck. Удостоверяющий качество сертификат гарантировал твердость HRC 60. И действительно, испытав лезвие из стали 450С на приборе Роквелла, мы в этом сами убедились. Нож был заточен до бритвенной остроты (хотя и до этого был достаточно острый) вручную с применением специальной жидкости (чтобы, не дай Боже, не отпустить кромку) при помощи приспособления типа «Лански». Однако на первой же охоте кромка благополучно замялась на обычном еловом сучке.

И действительно, испытав лезвие из стали 450С на приборе Роквелла, мы в этом сами убедились. Нож был заточен до бритвенной остроты (хотя и до этого был достаточно острый) вручную с применением специальной жидкости (чтобы, не дай Боже, не отпустить кромку) при помощи приспособления типа «Лански». Однако на первой же охоте кромка благополучно замялась на обычном еловом сучке.

Более дешевые ножи зарубежные фирмы делают из сталей попроще, на которых стоят обычные клейма 420, 440, 440А или просто указывающие на то, что это нержавейка — INOX, ROSTFREI, SINOXID. Закалены они до HRC 50–54, и по износоустойчивости не лучше обыкновенных столовых ножей, поэтому затачивать кромку под острым углом совсем не обязательно. Как-то мне попался нож производства ГДР, я до сих пор так и не выяснил, из какого материала он был изготовлен. Так вот, при его заточке на круге практически не было искр, только редкие красноватые жидкие ниточки. Заточить его я так и смог, заусенец никак не обламывался, хотя лезвие было весьма твердое.

Среди «советских» сталей взамен прежних, пользующихся особой популярностью у кустарей и производителей ширпотреба углеродистых и легированных сталей типа У7—У8, 65Г, 60С2, ШХ15, 9ХФ, Х6ВФ и т.д. Сейчас довольно распространенной является «нержавеющая» сталь типа 40Х13, 40Х13НВ. Эти конструкционные стали теперь не менее «любимы» в среде умельцев, сотни которых работают на каждом ПТО или заводе-гиганте.

Некоторые термисты-виртуозы в закалке такой стали добились действительно хороших результатов, достигая твердости HRC 56–58 при удовлетворительной упругости. Из аналогичной стали делают и столовые приборы. Изучив данные таблицы, увидим, что ее ближайшим аналогом является сталь 420 (разве что содержание марганца несколько выше). Несмотря на то, что эта сталь называется нержавеющей, в действительности она подвержена коррозии, особенно в агрессивной среде или при низком качестве полировки.

Меньше подвержена коррозии сталь 95Х18, которая содержит 18 % хрома и по составу почти «дотягивает» до 440С (ближе к 440В). Это действительно замечательная сталь и, естественно, более дорогая. Однако добиться получения таких свойств возможно лишь при тщательном соблюдении технологии ковки и термообработки. Сегодня только солидные, хорошо зарекомендовавшие себя фирмы могут обеспечить такие условия термообработки — нагрев в вакуумных печах с высокоточной регулировкой температуры, многочасовый отпуск, криогенную обработку (выдержку при низких температурах для получения особо мелкого зерна). А вот кустари, не соблюдая всех тонкостей техпроцесса, не смогут получить хороших результатов и окажется, что качество ножа из 95Х18 ничуть не лучше, чем сделанного из стали 40Х13 и закаленного мастером-виртуозом. Из этой стали делают некоторую ответственную продукцию заводы России. Упоминается также «диверсионная сталь», из которой, возможно, делали «ножи разведчиков» Советской армии. Мне доводилось видеть подобный нож. Его рукоятка была буквально измочалена от промахов при метании в цель, а лезвие слегка затуплено на острие, да и то лишь потому, что, как говорил хозяин ножа, при промахе он постоянно попадал в бетонный забор.

Это действительно замечательная сталь и, естественно, более дорогая. Однако добиться получения таких свойств возможно лишь при тщательном соблюдении технологии ковки и термообработки. Сегодня только солидные, хорошо зарекомендовавшие себя фирмы могут обеспечить такие условия термообработки — нагрев в вакуумных печах с высокоточной регулировкой температуры, многочасовый отпуск, криогенную обработку (выдержку при низких температурах для получения особо мелкого зерна). А вот кустари, не соблюдая всех тонкостей техпроцесса, не смогут получить хороших результатов и окажется, что качество ножа из 95Х18 ничуть не лучше, чем сделанного из стали 40Х13 и закаленного мастером-виртуозом. Из этой стали делают некоторую ответственную продукцию заводы России. Упоминается также «диверсионная сталь», из которой, возможно, делали «ножи разведчиков» Советской армии. Мне доводилось видеть подобный нож. Его рукоятка была буквально измочалена от промахов при метании в цель, а лезвие слегка затуплено на острие, да и то лишь потому, что, как говорил хозяин ножа, при промахе он постоянно попадал в бетонный забор. Сталь 65Х13 (аналог шведской 13С26) при хорошей закалке — один из наиболее приемлемых для охотничьего ножа материалов, так как при твердости HRC 54–56 она достаточно упруга и износостойка.

Сталь 65Х13 (аналог шведской 13С26) при хорошей закалке — один из наиболее приемлемых для охотничьего ножа материалов, так как при твердости HRC 54–56 она достаточно упруга и износостойка.

Иногда местные умельцы делают неплохие лезвия даже из простой малоуглеродистой стали, посыпая во время ковки полосу чугунной крошкой. Металлическую полосу проковывают, многократно складывая ее. Углерод, содержащийся в чугуне, диффундируя в соседние участки, превращает их в сталь. Получается что-то наподобие дамаска. Естественно, хорошее лезвие можно получить, лишь имея большой опыт работы и «чутье» металла.

При массовом производстве полосы ножа (лезвия) изготавливают методом горячей штамповки, при кустарном — вырезкой из листового материала или ковкой из прута. Говорят, что кованый клинок крепче, — может быть, но на этапах последующей обработки происходит перекристаллизация детали, и эта дополнительная крепость во многом теряется, в отличии от клепки (оттяжки) в закаленном состоянии, например косы, лопаты, где такая нагартовка значительно улучшает свойства материала. При кустарном производстве заготовку из 95Х18 легко испортить при несоблюдении теплового режима ковки. После термообработки клинка следует окончательная шлифовка, отделка и заточка режущей кромки. Обычно угол схождения фасок на полосе клинка, которые образуют лезвие, меньше угла заточки режущей кромки — так проще обеспечить быструю ее заточку и правку, особенно удобно затачивать лезвие с вогнутым в поперечном сечении профилем. Угол заточки для разного рода работ делают различным. Например, 8–12° — для бритв, 10–15° — для скиннера, 12–20° — для охотничьего разделочного ножа, 20–30° — для работ по дереву (стамеска, топор), 30–45° — для рубки сырых костей, 40–60° — в саблях.

При кустарном производстве заготовку из 95Х18 легко испортить при несоблюдении теплового режима ковки. После термообработки клинка следует окончательная шлифовка, отделка и заточка режущей кромки. Обычно угол схождения фасок на полосе клинка, которые образуют лезвие, меньше угла заточки режущей кромки — так проще обеспечить быструю ее заточку и правку, особенно удобно затачивать лезвие с вогнутым в поперечном сечении профилем. Угол заточки для разного рода работ делают различным. Например, 8–12° — для бритв, 10–15° — для скиннера, 12–20° — для охотничьего разделочного ножа, 20–30° — для работ по дереву (стамеска, топор), 30–45° — для рубки сырых костей, 40–60° — в саблях.

Рубить гвозди, протыкать бочки для бензина (как в рекламных целях делают некоторые фирмы) и даже вскрывать консервные банки без ущерба для лезвия можно только при угле заточки, который соответствует данной «работе» — 55–65°. При рубке лезвий друг о друга победа достанется не тому ножу, который изготовлен из более качественной стали, а тому, у которого больше угол заточки. Достаточно длинное лезвие может иметь несколько участков с различными углами заточки режущей кромки по длине.

Достаточно длинное лезвие может иметь несколько участков с различными углами заточки режущей кромки по длине.

Фальшлезвие, в отличии от боевых ножей, не должно быть остро заточено, так как при вскрытии брюшины это только мешает, однако его можно использоваться при рубке, освобождая от этой работы тонкое основное лезвие.

Около пяты часто делают большой угол заточки для выполнения тяжелых работ, или применяют для этого участок с так называемой серрейторной заточкой — волнистой пилообразной заточкой, состоящей из одинаковых или чередующихся более и менее глубоких канавок, которые идут поперек режущей кромки. Вариантов такой заточки множество, к тому же лезвие с такой заточкой весьма эффективно при работе с твердыми частями мышечной ткани, хрящей, сухожилий, веревок (стропорезы парашютистов). Старые финские ножи и ножи, лезвия которых постепенно утоньшаются к острию, имеют переменный угол заточки (плоскость заточки скручена пропеллером с каждой стороны). Некоторые северные народы России традиционно пользуются ножами с односторонней заточкой.

Некоторые северные народы России традиционно пользуются ножами с односторонней заточкой.

Для отделки современных клинков фирмы-изготовители применяют метод электрополирования и вошедшую в моду тонкую шлифовку металла.

В целях маскировки боевые ножи зачастую тонируют. Охотничий же нож достаточно лишь хорошо отполировать для повышения антикоррозионных свойств металла и меньшего засаливания клинка при разделке трофея.

все, что вам нужно знать — messermeister

25.05.2015

Говоря о японских ножах, мы представляем себе оружие самураев. Тогда как на протяжении столетий широко известны кухонные ножи, произведенные японскими мастерами.

В отличие от многих европейских марок, идущих по пути массовой продукции с максимально экономичным производством, японцы стремятся сохранить выпуск лимитированных изделий в рамках небольших мастерских. Здесь уделяют особое внимание изготовлению клинков вручную, с использованием древнейших технологий. В итоге получаются беспрецедентные по качеству и красоте изделия, занимающие достойное место в частных коллекциях.

В итоге получаются беспрецедентные по качеству и красоте изделия, занимающие достойное место в частных коллекциях.

В чем главное отличие японских ножей от европейских?

Отличий существует несколько, но самыми базовыми считаются строение клинка и заточка.

Как правило, японские ножи изготавливаются из трех слоев металла: в середине – твердый слой из высокоуглеродистой стали, а снаружи его с двух сторон обкладывают более мягкой. Это делается для того, чтобы добиться идеального баланса между твердостью (прочностью) лезвия и простотой заточки для наибольше остроты режущей кромки.

Что касается заточки, то у традиционного японского ножа она односторонняя (тогда как у «европейца» — симметричная). Лезвие имеет форму стамески, слегка вогнутой внутрь, с достаточно толстым обухом. Это позволяет достичь минимального угла заточки.

Рукоять японского ножа обычно D-образная, изготовлена из дерева. Она гораздо удобнее, чем традиционная круглая.

Она гораздо удобнее, чем традиционная круглая.

В целом, японские ножи считаются надежнее европейских и служат гораздо дольше. Они лучше приспособлены для нарезки тонкими слайсами и мелкими кусочками.

Классификация японских ножей

Этой теме можно было бы посвятить целую статью, но мы остановимся лишь на самых основных ножах.

Главную роль издавна играли ножи деба (для нарезки рыбы) и накири (для овощей). Чуть позже появились также янагиба и такобики, которые использовались для нарезки тончайших кусочков рыбного филе (сашими). Существуют также специальные ножи для нарезки лапши (соба кири и удон кири), отдельных видов рыб (например, саке кири – для лосося) и так далее. Всего насчитывается более 200 разновидностей.

В XX веке на первый план вышел нож сантоку – аналог европейского шефа, который считается одним из самых универсальных японских клинков. Существует версия, что он возник в результате симбиоза ножей накири и гюото.

Как изготавливают настоящие японские клинки?

Производство клинков осуществляется в Японии на протяжении многих столетий. Здесь нельзя не вспомнить техники создания лучших самурайских мечей, которые затем были заимствованы для производства кухонных ножей. Которое, в свою очередь, достигло своего расцвета в XIX веке. К вековым традициям восходят также способы закалки, заточки и полировки: часто их секрет передавался в рамках одной семьи из поколения в поколение.

Как мы уже говорили, японцы и по сей день предпочитают изготавливать свои клинки вручную, добиваясь идеального баланса и точности каждой детали: удобная рукоять, безупречная геометрия лезвия, жесткость и тонкость.

Как правило, самые лучшие японские ножи имеют трехслойную структуру. При этом внутренний слой из особо прочной стали может иметь твердость до 58-63 единиц по шкале Роквелла. А наружные слои изготавливаются из мягких антикоррозийных сталей, легко подвергающихся заточке. Они также защищают нож от поломки. Эта техника носит название Kuro-Uchi.

Они также защищают нож от поломки. Эта техника носит название Kuro-Uchi.

Отдельно стоит упомянуть о дамасской стали. В этом случае лезвие изготавливается из нескольких кусков стали с различным содержанием углерода, которые многократно сгибаются и перековываются до монолитного состояния. При этом лезвие имеет слоистую структуру, и число слоев может превышать 100. Соответственно, характеристики такого ножа будут гораздо выше любых аналогов.

В Японии существует несколько разновидностей ножевых сталей, используемых для производства ножей. Как правило, они очень высокого качества, но и очень дорогие – в сравнении с европейскими.

Основная роль отводится Широгами («белая бумага») – высокоуглеродистая, с минимумом примесей, для самых острых клинков.

Аогами («голубая бумага») – сталь с аналогичным содержанием углерода и добавлением хрома и вольфрама, чуть более прочная и менее острая.

В современных клинках чаще используется сталь VG-10, которая содержит большое количество хрома и обладает высокой устойчивостью к коррозии.

Особенности работы с «японцами»

Стоит отметить, что японские ножи сочетают невероятную остроту и массивность. Поэтому и резать ими следует не так, как европейскими. А именно – двигаясь вверх-вниз, а не вперед-назад со сдвигом. В противном случае хрупкое лезвие ножа может попросту раскрошиться. Нож, при этом, двигается строго над доской и ни в коем случае не скребет ее.

Важно помнить, что японские ножи имеют свою собственную классификацию. Каждый нож здесь предназначен для того или иного продукта: фрукты, хлеб, сашими (филе рыбы), мясо и пр. Рекомендуется использовать каждый клинок строго по назначению. В японской кухне нарезка обычно тонкая и деликатная. Поэтому, используя нож для сашими в качестве разделочного топорика, вы рискуете повредить его лезвие.

Также стоит помнить, что тонкая кромка японского ножа очень чувствительна к влаге: обязательно просушите нож после мытья.

Для заточки японских ножей обычно используют специальные водные камни с различной степенью зернистости (от 220 до 8000). В силу специфической заточки доверять этот процесс стоит только профессионалам либо же осваивать все тонкости самому. При нарезке суши профессиональные повара затачивают ножи каждый день. За счет твердости японские клинки практически не поддаются правке мусатом перед каждым использованием, как в случае с европейскими.

В силу специфической заточки доверять этот процесс стоит только профессионалам либо же осваивать все тонкости самому. При нарезке суши профессиональные повара затачивают ножи каждый день. За счет твердости японские клинки практически не поддаются правке мусатом перед каждым использованием, как в случае с европейскими.

Желательно также позаботиться о том, чтобы разделочная доска была изготовлена из мягкого дерева.

Как сделать нож — Выбираем клинок для ножа

Сделать нож самостоятельно — значит провести время с толком и стать обладателем единственного в мире предмета. Однако не только погоня за эксклюзивом движет теми, кто делает ножи самостоятельно. «Нож под себя» — это идеальный друг, такой острый, гибкий, прочный и надежный, как надо вам. Да и дешевле получается.

В нашем интернет магазине есть специальный раздел для тех, кто любит мастерить ножи дома, загляните в него. Там много интересного. Но клинки для ножей купить просто, как и заготовки, а вот выбрать… Разбираемся!

Но клинки для ножей купить просто, как и заготовки, а вот выбрать… Разбираемся!

Металл заготовки

- Нержавеющая сталь. Самый распространенный материал для клинков. Предлагаем вашему вниманию стальные пластины из нержавеющего проката марок 95Х18 и 40Х10С2М. В нашем магазине Вы можете заказать пластины из этих марок по вашим размерам. Для заказа свяжитесь с операторами нашего магазина и мы рассчитаем заказ в кратчайшие сроки. Возможен заказ от 1 пластины с закалкой и без.

На фото: пластина из прокатной стали 95Х18 выполненная по размерам заказчика.

- Дамасская сталь. Купить клинок для изготовления ножа можно необычный, например, из дамаска. Представляем два вида материала: Контрастный дамаск 65Г-Х12МФ и углеродистый дамаск У10А-7ХНМ. Клинки из дамасских сталей характеризуются высокой твердостью, заточить такие будет достаточно проблематично, но зато заточку будут держать долго и прослужат десятилетия, по наследству можно передавать. Небольшой уход сохранит первоначальный вид клинков из дамаска на долгие годы.

А вот клинок из нержавеющего дамаска в таком уходе не нуждается.

А вот клинок из нержавеющего дамаска в таком уходе не нуждается.

На фото: клинок для изготовления ножа выполненный из нержавеющего дамаска.

- Булатная сталь. Тоже представлена в двух видах. Есть литой булат. Уникальный сплав из мягкого металла и высокоуглеродистой стали или чугуна. Продается заготовка в практически готовом виде – закалена, отшлифована, протравлена. Ценители обратят внимание на булат тигельный. Он дороже в разы. В тиглях плавится смесь низкоуглеродистой стали и графита. Идеальное сочетание твердости и упругости. Ну и не забываем про уникальный узор на клинке!

Клинки для ножей купить можно практически в готовом виде, но без заточки. Её можно выполнить самостоятельно или дополнительно заказать у нас. Затачиваем ножи до состояния бритвы на шведском оборудовании «Tormek».

Типы заготовок

Если вы решили купить клинок для изготовления ножа, обратите внимание на тип заготовки:

- Поковка. Это кованые пластины металла прямоугольной формы.

Простор для вашей фантазии. Выбирайте тип стали, размер поковки и вперед!

Простор для вашей фантазии. Выбирайте тип стали, размер поковки и вперед!

На фото: поковки из различных марок дамасских сталей; изготовлены для одного заказчика.

- Бланки. Пластине металла придана определенная форма. Это только набросок будущего ножа.

- Готовые клинки для ножей. Практически готовый клинок. Сделаны спуски, закален, отполирован. Осталось приделать рукоять и наточить.

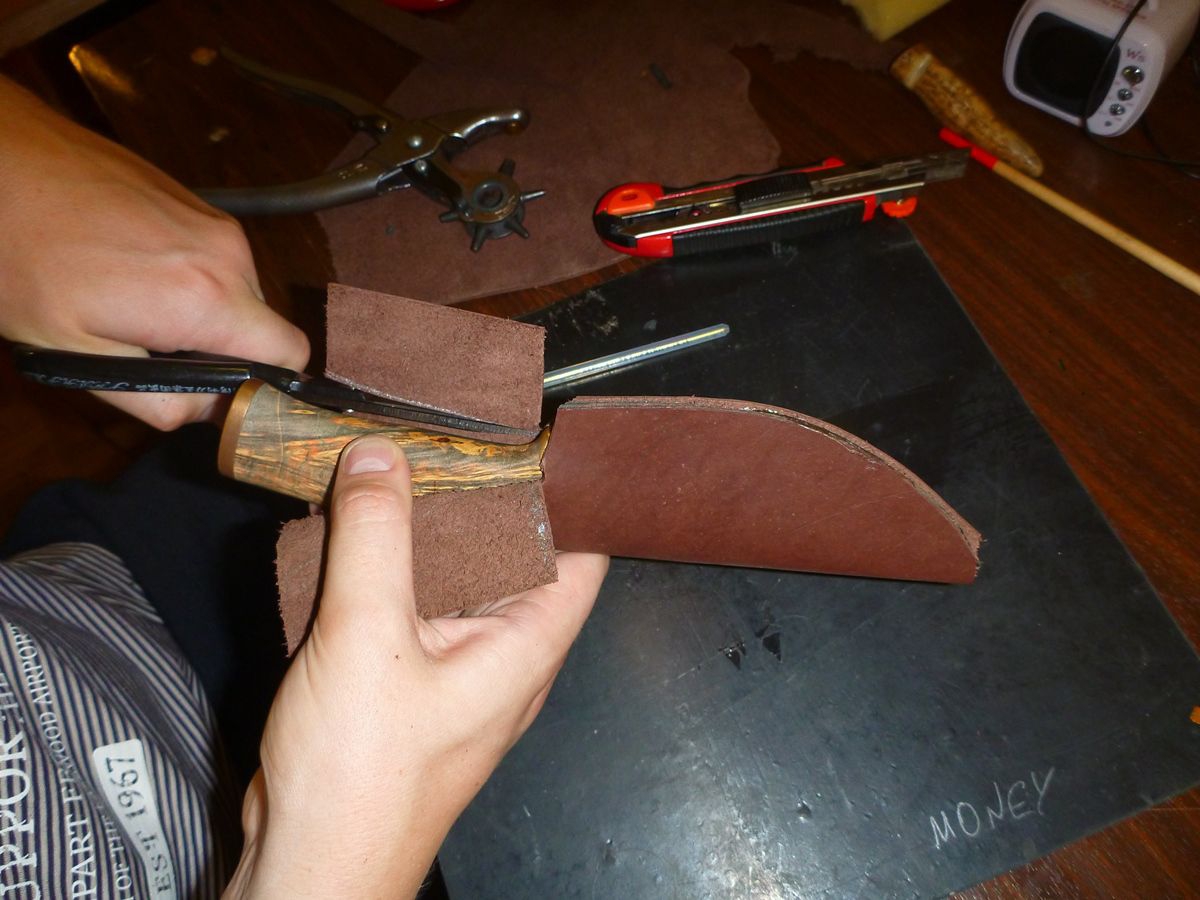

Монтаж рукояти

Вы уже придумали, какая рукоять будет у вашего ножа? Если покупаете клинок со спусками, обязательно обратите на это внимание. Есть два типа монтажа.

- Всадной. В этом случае прямоугольной формы хвостовик всаживается в отдельно сделанную рукоять и крепится там. Преимущества: нож получается более легким, знатоки говорят, что более сбалансированным, но это спорный вопрос. Рукоятка не холодит руку. Ну и, конечно, металла идет меньше и этот способ считается более бюджетным.

- Накладной. Лезвие и рукоять ножа сделаны из одной пластины металла.

На рукояти просверлены отверстия для крепления декоративных накладок. Такой тип монтажа делает нож более надежным, ремонтопригодным, но при этом несколько более тяжелым.

На рукояти просверлены отверстия для крепления декоративных накладок. Такой тип монтажа делает нож более надежным, ремонтопригодным, но при этом несколько более тяжелым.

На фото: практически готовый клинок (без заточки) цельнометаллического ножа с накладным монтажом рукояти.

В следующей статье сделаем обзор рукоятей. У нас большой выбор материалов. Посмотрим, какое есть дерево, разберемся со смолой, кожей и пластиком. Не пропустите.

Как сделать нож таким, чтобы результат порадовал? Воспользуйтесь комплектующими, выполненными профессионалами. И всё получится.

Ссылки по теме:

Заводское изготовление ножей и их разнообразие в производстве

Качественные инструменты могут делать только талантливые мастера. Они выходят под известными брендами зарубежных фирм. Промышленное изготовление ножей в России налажено в различных местах, но наиболее качественные выпускаются на предприятиях, расположенных в кавказском регионе. И в этом нет ничего удивительного, ведь нож всегда был обязательной принадлежностью горцев, при этом — не только воинов.

И в этом нет ничего удивительного, ведь нож всегда был обязательной принадлежностью горцев, при этом — не только воинов.

Наибольшей заслуженной популярностью пользуются Кизлярский завод ООО ПП Кизляр, Кизлярский завод Kizlyar Extreme и ООО Беркут Кизляр. Кизлярские ножи лучших специалистов этих компаний в широком ассортименте представлены на сайте интернет-магазина Кавказ-сувенир.

Промышленное производство режущего инструмента имеет свои правила и традиции: для его изготовления требуются заготовки, для которых используются различные марки стали и сплавов, знание особенностей и необходимости применения каждого вида готовых изделий, что определяет их размеры, форму, материалы.

Изготовление промышленных ножей – лицензированная деятельность, подтверждаемая соответствующими сертификатами, поэтому для тех, кто хочет приобрести нож для узкоспециального назначения, лучше обращаться в официально действующий интернет-магазин Али Аскерова.

Технология производства

Несмотря на различия, процесс изготовления ножей имеет общие технологические составляющие, строгое соблюдение которых позволяет получить качественное изделие. Все операции производятся на современном оборудовании.

Все операции производятся на современном оборудовании.

- Заготовку лезвия вырезают из металла соответствующей марки, в соответствии с чертежом. После этого клинок обтачивают и шлифуют.

- Следующим ответственным этапом является формирование плоско-вогнутого «бритвенного» клина, который появляется за счет срезов поверхности лезвия от его задней части к режущей кромке.

- Необходимыми условиями прочности и надежности являются закалка и отпуск клинка, для чего используются электропечи. Твердость полученного лезвия определяется по специальной таблице.

- Полировка – обязательная процедура. Практикой определены взаимосвязи между видами обработки и шероховатостью поверхности. Клинок полируется до 10 класса.

- Если предусмотрено нанесение рисунка на клинок, проводится его гравирование с травлением. Для этого лезвие покрывают лаком, рисунок наносится острым металлическим грифелем, а затем протравливается кислотой.

- Кроме метательных, для остальных видов изделий изготавливается рукоять.

Традиционно для нее использовали различные виды древесины или бересту. Считается, что рукоятка не только должна удобно лежать в руке, но и не холодить ее, не травмировать, а также иметь водоотталкивающие свойства. Ее насаживают на хвостовик или крепят к нему с помощью заклепок. Сегодня в производстве — не только дерево, но и современный прочный и красивый пластик, композиционные материалы. Если производится изготовление ножей на заказ, клиент может выбрать понравившийся, в том числе – различные сплавы.

Традиционно для нее использовали различные виды древесины или бересту. Считается, что рукоятка не только должна удобно лежать в руке, но и не холодить ее, не травмировать, а также иметь водоотталкивающие свойства. Ее насаживают на хвостовик или крепят к нему с помощью заклепок. Сегодня в производстве — не только дерево, но и современный прочный и красивый пластик, композиционные материалы. Если производится изготовление ножей на заказ, клиент может выбрать понравившийся, в том числе – различные сплавы. - Тыльник и гарда производится из текстолита, других материалов процедурой литья. Нарядная гарда для подарочного ножа может быть выполнена из сплава с добавлением ценных металлов.

- Заключительным этапом является непосредственно сборка самого изделия и заточка клинка. Он должен насаживаться на часть гарды на глубину 2 мм. Затем производится крепление хвостовика, точная подгонка элементов.

- Заточка осуществляется на специальном оборудовании под определенным углом, зависящим от назначения и модели инструмента.

Что нужно, чтобы изготовить нож

Технология производства ножей промышленным способом и вручную имеет сходство, однако отличается в деталях. Для того чтобы сделать нож самому, потребуются элементарные слесарные приспособления: болгарка, тиски, ножовка по металлу, дрель и другие, которые помогут выполнить режущий инструмент простой конструкции, а также материалы для обработки готового изделия. Из оборудования понадобится гриндер, хотя приобретение шлифовального станка – дорогое удовольствие.

Инструмент для изготовления ножей в промышленных масштабах отличается высокой эффективностью, точностью работы, высоким качеством результата и значительным сокращением сроков производства.

Особенности охотничьих ножей

Нож, как и ружье, обязательная часть экипировки настоящего охотника. Он одинаково хорошо должен выполнять несколько функций: помочь добить подстреленное животное, избавив его от мук медленной смерти, разделать его, а в случае чрезвычайной ситуации, защитить охотника от нападения зверя.

Однако на охоте инструмент используют более широко: им можно нарезать веток для костра или обустройства ночлега, резки продуктов, открывания банок и других дел.

Параметры качественного ножа

Изготовление охотничьих ножей – особое мастерство. Инструмент может стать надежным спутником охотника, важно, если он соответствует необходимым требованиям: сталь обладает твердостью и прочностью, клинок соответствует своему предназначению по форме и остроте. Рукоять должна быть удобной, не скользить в руке, не травмировать ее.

Особенностью металла является сочетание прочности и твердости. Чтобы изделие имело длительный срок эксплуатации, необходимо найти соотношение между этими свойствами. Если сталь очень прочная, то твердость ее будет невысока и, наоборот, чем тверже сплав, тем более хрупким он будет. Наилучшим считается изделие, имеющее их сбалансированное сочетание.

О форме клинка

В зависимости от предназначения, лезвие может быть ровным и загнутым, различной ширины и длины. Эти параметры напрямую зависят от использования приспособлений для изготовления ножей. Кроме того, этим же обусловлена форма и жесткость. Она достигается за счет нанесения на клинок специальных желобков.

Эти параметры напрямую зависят от использования приспособлений для изготовления ножей. Кроме того, этим же обусловлена форма и жесткость. Она достигается за счет нанесения на клинок специальных желобков.

Не каждый знает и умеет сделать «правильный» инструмент охоты, поэтому изготовление ножей и заточка должны быть доверены специалистам.

На сайте интернет-магазина Кавказ-сувенир представлен широкий выбор охотничьих ножей, которые можно использовать для различных видов охотничьих дел.

Ножи для производства

Режущий инструмент нужен не только для личного пользования — в промышленном секторе достаточно предприятий, где используются эти изделия для различных видов деятельности: обработки древесины и производства вторичных материалов из нее, резки и кроя металла, дробления пластика. Они подразделяются:

- на гильотинные;

- дисковые;

- стружечные;

- рубильные;

- комбинированные и другие.

Изготовление ножей для производства – важный сектор, обеспечивающий деятельность многих предприятий различных отраслей, включая общественное питание, медицину и другие.

Как делают ножи? | Руководства и советы по покупке

Лезвие ножа может быть изготовлено из таких материалов, как высокоуглеродистая сталь, нержавеющая сталь, высокоуглеродистая нержавеющая сталь, титан, керамика и пластик.

Высокоуглеродистая сталь

Один из старейших материалов, используемых для изготовления ножей, лезвия из углеродистой стали прочны, могут быть очень острыми и хорошо сохраняют свою острую кромку. Однако углеродистая сталь является хрупкой, что означает, что она может легко сломаться под давлением.Он также подвержен обесцвечиванию при воздействии кислых элементов, таких как цитрусовые и помидоры. Изменение цвета и ржавчину можно свести к минимуму, покрыв нож перед хранением растительным маслом без запаха. Для поддержания его работоспособности будет достаточно время от времени слегка полировать его мелкозернистой стальной ватой или наждачной бумагой.

Нержавеющая сталь

Этот сплав железа состоит из хрома, никеля и углерода. Соотношение хрома и никеля обычно определяет качество нержавеющей стали.Наиболее распространенным соотношением будет 18% хрома и 10% никеля. Хром способствует устойчивости к ржавчине и блеску, а никель придает ему прочность. Кромка, созданная в фабричных условиях, может быть очень острой, но ее трудно поддерживать и восстанавливать на домашней кухне.

Высокоуглеродистая нержавеющая сталь

Оптимальное сочетание лучших качеств нержавеющей стали и углеродистой стали. Это лезвие имеет прочность углеродистой стали, а дополнительный хром делает его устойчивым к ржавчине и обесцвечиванию.Хотя заточка из высокоуглеродистой стали немного сложнее по сравнению с углеродистой сталью, в высококачественных кухонных ножах обычно используется высокоуглеродистая нержавеющая сталь.

Керамика

Это самый прочный материал, доступный для изготовления ножей, который сохраняет превосходную остроту в течение длительного времени. Оксид циркония, компонент, используемый в керамике, по прочности уступает только алмазам. Однако он также хрупок и поэтому уязвим для сколов и поломок. Таким образом, он больше подходит для нарезки, а не измельчения.Учитывая, что кромка керамического лезвия тоньше кромки стального, прорезать предметы будет намного легче. После того, как лезвия затупятся, их должен заточить профессионал с помощью алмазной точилки.

Оксид циркония, компонент, используемый в керамике, по прочности уступает только алмазам. Однако он также хрупок и поэтому уязвим для сколов и поломок. Таким образом, он больше подходит для нарезки, а не измельчения.Учитывая, что кромка керамического лезвия тоньше кромки стального, прорезать предметы будет намного легче. После того, как лезвия затупятся, их должен заточить профессионал с помощью алмазной точилки.

Пластик

Основной целью использования пластиковых лезвий является предотвращение изменения цвета овощей и других ингредиентов с лезвия ножа. Обычно зазубренные и не очень острые, при разрезании требуется некоторое приложение силы.

Из чего сделаны лучшие кухонные ножи?

Добро пожаловать в первый день моей серии из четырех статей о лучших кухонных ножах, очень простого введения в тонкости приготовления столовых приборов.Перво-наперво: многие спрашивают меня: «Из какого металла делаются лучшие кухонные ножи?» Этот вопрос задают не только те, кто учится готовить — мне также задают этот вопрос профессионалы, которые готовят много лет.

Когда вы учитесь готовить, ваши ножи являются одним из ваших самых важных активов. Так что это кажется хорошим местом для начала этой серии. На самом деле это намного интереснее, чем звучит. Я обещаю. Это полезно, даже если больше всего вы используете свои кухонные ножи сейчас, чтобы нарезать сельдерей.

Сегодня мы начнем с самого начала: металлы. Возможно, вас не слишком беспокоит металлический состав ваших ножей; но если у вас есть хорошие столовые приборы и вы хотите заботиться о них, это действительно важно знать. Если вы хотите самые лучшие кухонные ножи , тогда это действительно важно знать.

Кухонные ножи могут быть изготовлены из самых разных материалов, и если вы когда-либо покупали столовые приборы, вы, вероятно, читали миллиард различных модных словечек, связанных с металлом.Нержавеющая сталь, углерод, высокоуглеродистая сталь… в чем разница? Из чего сделаны лучшие кухонные ножи на рынке? Вот некоторые из наиболее распространенных металлов, о которых вы можете услышать, исследуя кухонные столовые приборы.

Из чего сделаны лучшие кухонные ножи?

Углеродистая сталь

Кухонные ножи веками изготавливались из углеродистой стали. Углеродистая сталь — это, по сути, железо с небольшим добавлением углерода, что делает лезвие более прочным, которое сохраняет остроту намного дольше, чем лезвие из цельного железа.Хотя эти ножи известны как надежные рабочие лошадки, также легко ржавеют и не очень хорошо противостоят кислотным соединениям. При правильной выдержке углеродные лезвия становятся более устойчивыми к поломке.

Тем не менее, хороший нож из углеродистой стали прослужит вечно, если за ним правильно ухаживать, и некоторые люди наслаждаются темными пятнами, которые появляются на нем, как полосы на военной форме. Несмотря на то, что рынок был захвачен новомодными столовыми приборами из нержавеющей стали, ножи из углеродистой стали по-прежнему ценятся поварами, которые ценят надежный кухонный инструмент.Они помогут вам приготовить как стандартные домашние блюда, так и ужин в ресторане.

Нержавеющая сталь

Из этого материала изготавливается большинство стандартных бытовых ножей. В начале 20 века нержавеющая сталь была разработана путем добавления хрома в углеродистую сталь, чтобы сделать ее более прочной и устойчивой к ржавчине. Нержавеющая сталь также намного медленнее подвергается коррозии при воздействии кислот (отсюда и название нержавеющая сталь , да). Однако важно отметить, что ни один нож из стали не является полностью непобедимым — все они ломаются под воздействием кислот, солей и влаги .Вот почему вы должны мыть и сушить нож сразу после его использования, но вы уже это знали, верно?

Другие факторы: ножи из нержавеющей стали не так остро заточены, как лезвия из углеродистой стали, и их труднее затачивать. Вот почему производители ножей всегда возятся со своими металлическими смесями, пытаясь найти идеальный баланс прочности/острости/мягкости и т. д. Рецептов стали почти так же много, как и рецептов печенья, и они хранятся под замком.

Высокоуглеродистая нержавеющая сталь

Высокоуглеродистая нержавеющая сталь — это в основном нержавеющая сталь с небольшим добавлением углерода (понятно, высокоуглеродистая?). Предполагается, что это сделает нож и устойчивым к пятнам и более способным удерживать лезвие, хотя до сих пор неясно, насколько это эффективно в практическом повседневном использовании. Хотя столовые приборы с высоким содержанием углерода могут удерживать свой край немного дольше, чем стандартная нержавеющая сталь, это не так уж и много. Я считаю, что эти ножи больше уловка.

Дамасская сталь

Дамаск, или сталь, сваренная по шаблону, представляет собой скорее процесс, чем тип металла. Беря несколько разных видов стали и накладывая их друг на друга, мастера-ножовщики добиваются уникальных рисунков на своих столовых приборах. Взгляните, и вы заметите, что дамасские ножи имеют интересные узоры по всему металлическому лезвию, и эти узоры на самом деле проходят через весь нож. Все, что называется «вид дамаска», на самом деле вовсе не дамаск; скорее всего, это поверхностный рисунок на поверхности металла, который просто красиво выглядит.

Все, что называется «вид дамаска», на самом деле вовсе не дамаск; скорее всего, это поверхностный рисунок на поверхности металла, который просто красиво выглядит.

Ножи из дамасской стали очень дорогие, но они великолепны. Когда-нибудь я возьму в руки кастомный нож Боба Крамера… когда стану богатым и знаменитым. На самом деле, сварка по шаблону — это то, чем я всегда интересовался. Я бы хотел когда-нибудь сделать что-то свое.

Другие металлы

Производители ножей добавляют в свои смеси стали всевозможные металлы. Они могут содержать такие соединения, как кобальт, никель, марганец и другие, каждое из которых имеет свои свойства. Не существует такого понятия, как «идеальный нож» — каждый производитель скажет вам, что его рецепт стали является лучшим по причинам X и Y.В конце концов, все они очень похожи, и если вы не заинтересованы в том, чтобы стать крупным фанатом металлургии, единственный способ по-настоящему понять, какие ножи прочнее и острее, — это использовать их самостоятельно.

Керамика

Очевидно, что это вовсе не металл, но когда мы спрашиваем, из чего сделаны лучшие кухонные ножи, мы должны обсудить этот удивительный материал. В наши дни керамические ножи становятся все более популярными, и у них есть несколько преимуществ: они очень легкие, очень долго сохраняют заточку, не окрашиваются, не ржавеют и не реагируют на кислоты.Недостатком является то, что они могут расколоться или разбиться, если за ними не ухаживать должным образом, и это большой облом. Когда вы работаете над своими грандиозными идеями на ужин, последнее, о чем вы хотите беспокоиться, это то, что ваш керамический нож разобьется о картофельный салат. Но у керамических ножей есть и большое преимущество.

Керамические ножи много забавны в использовании. Они разрезают овощи, как световой меч, а из-за небольшого веса они ощущаются как продолжение вашей руки. Кроме того, есть что-то действительно приятное в супер остром лезвии белого цвета .Меня это как-то заводит. Вы просто должны быть осторожны, чтобы не отрезать палец, потому что они достаточно острые, чтобы серьезно повредить пальцы. В отличие от металлических ножей, керамические ножи не так быстро изнашиваются, и о них легко забыть, что они остаются острыми — очень очень долго.

Вы просто должны быть осторожны, чтобы не отрезать палец, потому что они достаточно острые, чтобы серьезно повредить пальцы. В отличие от металлических ножей, керамические ножи не так быстро изнашиваются, и о них легко забыть, что они остаются острыми — очень очень долго.

Теперь, когда вы знаете, из чего сделаны кухонные ножи, давайте перейдем ко второй части серии: Различные типы кухонных ножей.

Если вы хотите узнать больше о кухонных ножах и других кулинарных темах, посетите Кулинарное сообщество ниндзя на Facebook, где вы можете получить бесплатные уроки кулинарии и пообщаться в оживленном сообществе!

Первоначально этот контент был опубликован на FearlessFresh.ком.

| Продукты DMT: | Стр.1 | | Стр.2 | | Стр.3 | | Стр.4 | | Стр.5 | | Стр.6 | | Стр.7 | | Стр.8 | | Стр.9 | | Страница 10 | |

нож | Определение и история

Посмотрите, как острые кухонные ножи производятся в промышленном масштабе компанией в Золингене, Германия

Узнайте, как изготавливаются ножи.

Contunico © ZDF Enterprises GmbH, Майнц Посмотреть все видео к этой статье

нож , инструмент или приспособление для резки, лезвие либо прикреплено к рукоятке, либо прикреплено шарниром, чтобы защелкнуться в ней. Ножи составляют самый большой класс режущих инструментов, известных под общим названием столовые приборы.

Режущие инструменты и оружие, используемые для охоты и обороны, сначала изготавливались из камня и кремня, а затем из бронзы и железа. Римляне научили первых бриттов работать с железом, а норманнские захватчики, как говорят, привезли с собой кузнецов и мастеров по металлу.Были раскопаны ножи для еды со стальным лезвием, датируемые романо-британским периодом, но сохранилось очень мало прекрасных средневековых ножей с ручками из драгоценных или полудрагоценных материалов; чистка и шлифовка изнашивали лезвия. Некоторые из ранних ножей и оружия прославились своим совершенством, среди них искусно изготовленные толедские и дамасские клинки.

Дамасская сталь

Клинок ножа из дамасской стали.

© vaklav/Shutterstock.com

Подробнее по этой теме

ручной инструмент: нож

Тот же зазубренный гребень на палеолитическом тесаке, который превратился в топор, также превратился в другую широкую категорию инструментов, нож ,. ..

..

В Европе до XVII века только в богатых домах было достаточно столовых приборов для ножей, которые можно было предложить гостям. Мужчины обычно носили личный нож в ножнах, прикрепленных к поясу, или в отделении на ножнах меча. Женщины носили их на поясе. В конце 17 века серебряных столовых приборов в доме было достаточно, чтобы обеспечить гостей. Хотя отдельные ножи больше не носили с собой, путешественнику был необходим сервиз, включающий нож, вилку, ложку и стакан, и такие наборы производились вплоть до 19 века.Характерный столовый нож 18 века имеет рукоять пистолетной формы, в которую вмонтировано изогнутое лезвие так называемой «скимитарной» формы. С современными столовыми ножами из нержавеющей стали были разработаны стандартные модели, в которых практические потребности и долговечность являются главными соображениями.

Эта статья была недавно отредактирована и обновлена Майклом Рэем.

Ножи использовались в качестве оружия, инструментов и столовых приборов с доисторических времен. Однако только в последнее время ножи были разработаны специально для использования за столом.Хозяева не предоставляли столовые приборы своим гостям в средние века в Европе. Большинство людей носили собственные ножи в ножнах, прикрепленных к поясу. Эти ножи были узкими, а их заостренные концы использовались, чтобы протыкать пищу, чтобы подносить ее ко рту, чтобы поесть.

Однако только в последнее время ножи были разработаны специально для использования за столом.Хозяева не предоставляли столовые приборы своим гостям в средние века в Европе. Большинство людей носили собственные ножи в ножнах, прикрепленных к поясу. Эти ножи были узкими, а их заостренные концы использовались, чтобы протыкать пищу, чтобы подносить ее ко рту, чтобы поесть.

Спустя долгое время после того, как ножи стали использоваться для стола, они продолжали использоваться в качестве оружия. Таким образом, многоцелевой характер ножа продолжал представлять угрозу за обеденным столом. Однако, как только вилки начали получать признание как более эффективный способ собирать пищу, необходимость в опасном заостренном кончике «обеденного ножа» отпала.

В 1669 году король Франции Людовик XIV объявил все остроконечные ножи на улице или используемые за обеденным столом «незаконными», и он приказал заточить все острия ножей, как те, которые используются сегодня … чтобы уменьшить насилие!

Другие изменения конструкции произошли после стачивания острия ножа. .. ножовщики начали делать тупые концы шире и круглее, чтобы упростить использование, в сочетании с ранней вилкой с двумя зубьями. Многие ножи были разработаны с рукоятками, похожими на «пистолетные», и лезвием, которое изгибалось назад, так что запястье не нужно было сгибать, чтобы достать пищу в рот!

.. ножовщики начали делать тупые концы шире и круглее, чтобы упростить использование, в сочетании с ранней вилкой с двумя зубьями. Многие ножи были разработаны с рукоятками, похожими на «пистолетные», и лезвием, которое изгибалось назад, так что запястье не нужно было сгибать, чтобы достать пищу в рот!