Дсп ламинирование: Как ламинировать ДСП своими руками: возможные варианты

Как ламинировать ДСП своими руками: возможные варианты

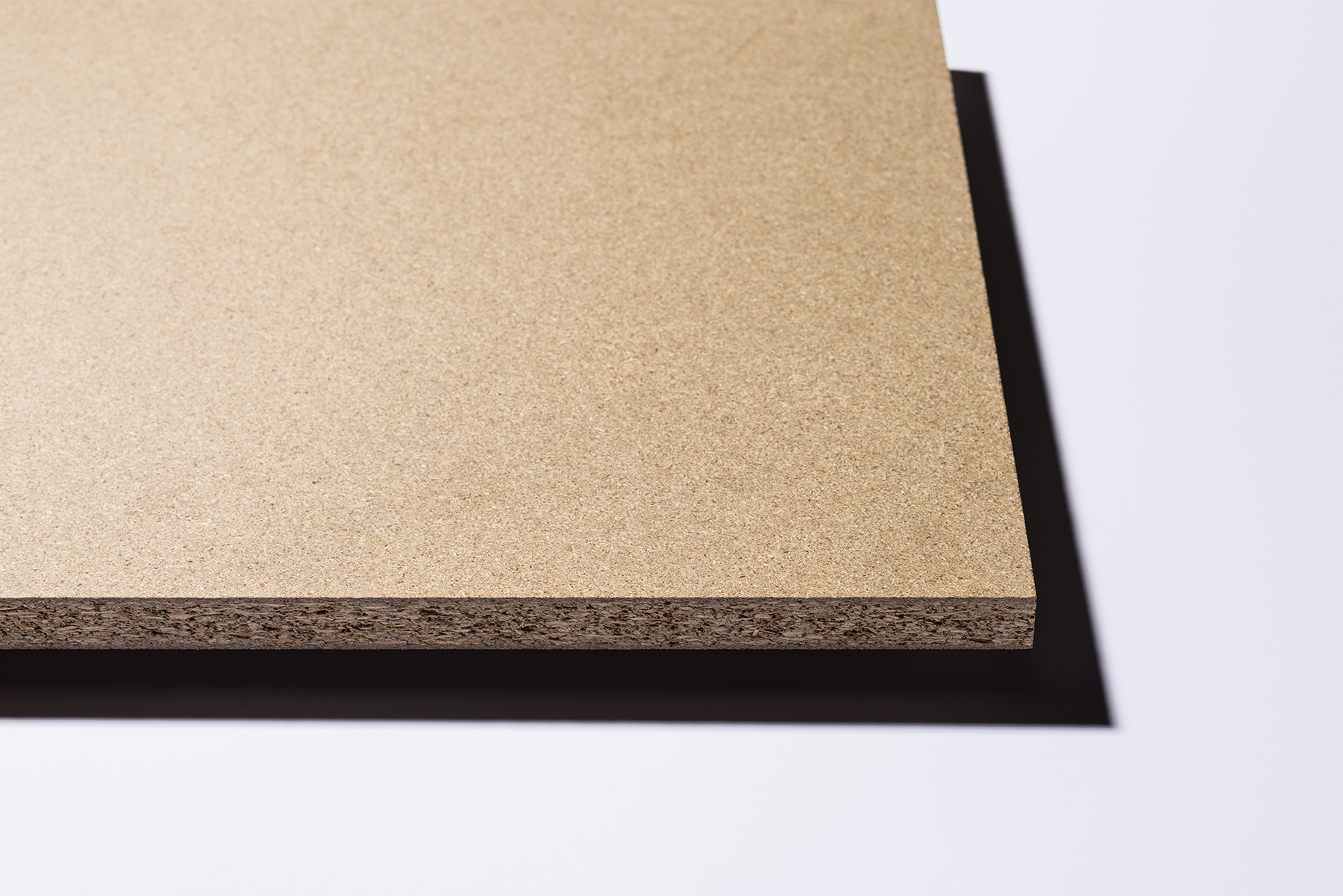

Несмотря на появление новых, более качественных материалов, древесно-стружечные плиты не собираются сдавать своих позиций. Как и раньше, их продолжают использовать для изготовления мебели. Причина проста: популярность материала объясняется его доступной ценой. Однако обычные «голые» плиты для производства мебели совершенно не годятся, виноват в этом их «простецкий», непривлекательный вид, а также полная незащищенность от влаги. Поэтому их заменили ламинированные изделия — ЛДСП. Эти материалы отличаются особой прочностью, широким ассортиментом расцветок и почти «неземной» красотой. При самостоятельном изготовлении мебели многие мастера решают использовать обычные плиты, а заодно интересуются тем, как ламинировать ДСП своими руками. Чтобы ответить на этот вопрос, сначала надо узнать о производстве таких плит, вернее, о технологии ламинирования.

Как изготавливают ЛДСП?

Ламинированные древесно-стружечные плиты — обычные изделия, которые были облицованы декоративным покрытием. Оно может быть однотонным и гладким, разноцветным, либо имитирует текстуру древесины. Такой усовершенствованный материал выпускают на тех заводах, где изготавливают обычные ДСП. Это возможно на предприятиях, где была запущена линия ламинирования.

Оно может быть однотонным и гладким, разноцветным, либо имитирует текстуру древесины. Такой усовершенствованный материал выпускают на тех заводах, где изготавливают обычные ДСП. Это возможно на предприятиях, где была запущена линия ламинирования.

Для нанесения покрытия на обычные ДСП применяют 3 технологии: это ламинирование, каширование и гладкое ламинирование. Чтобы понять разницу между способами, их надо рассмотреть подробно.

Ламинирование

При этой операции сначала на основу наклеивают 2 слоя специальной бумаги. Первый из них делают максимально толстым, чтобы иметь возможность в дальнейшем продавить рисунок. Толщина этого слоя может быть как 0,5, так и 1 мм. Второй, декоративный — намного тоньше: его толщина составляет всего десятые или сотые миллиметра.

На них укладывают еще один слой. Он состоит из прозрачной бумаги и смол, которые, нагреваясь, становятся максимально прочной пленкой, защищающей декоративную поверхность плиты от повреждений. Все операции проводят последовательно:

- Сначала на ДСП укладывают толстый слой-основу, затем его придавливают горячим штампом, имеющим какой-либо рисунок.

Температура его поверхности составляет 150-220°. Благодаря ей ДСП и бумага становятся единым целым.

Температура его поверхности составляет 150-220°. Благодаря ей ДСП и бумага становятся единым целым. - Потом аналогичным образом приклеивают (прессуют, нагревают) декоративный слой, имеющий определенный рисунок, за ним — защитный. В результате получают прочную защиту, которая становится неотъемлемой частью плиты.

Это первый вариант. На некоторых предприятиях технология ламинирования отличается. Сначала соединяют вместе все слои покрытия, потом полученную пленку сушат, затем горячим прессом приклеивают к плите. Такое покрытие — лента. Для нанесения рисунка используют цилиндр, на который устанавливают матрицу.

Каширование

Этапы этого процесса зависят от производителя. Одни заводы имеют свои цеха (линии) для каширования. Другие из соображений экономии предпочитают не тратиться на приобретение дополнительного, дорогого оборудования для изготовления покрытий. Они покупают материалы, сделанные другими. Вообще, каширование — припрессововывание готовой (рулонной) пленки к ДСП с помощью клея.

Эта операция отличается от ламинирования отсутствием высокой температуры. Все слои будущего покрытия укладывают по порядку, а затем соединяют, пропечатывают рисунок, используя теплый (горячий, холодный) пресс. Смола слоев смешивается, благодаря чему получается лента прочной пленки.

Готовую продукцию отправляют в сушилку, после высыхания пленку сматывают в рулоны и транспортируют на участок каширования. Здесь покрытие разрезают по размерам плит. На листы ДСП наносят специальный клей, сверху укладывают пленку, прогревают прессом до тех пор, пока оба элемента не станут единым целым.

Эта технология дает возможность избежать потерь времени, так как покрытие не приходится прогревать послойно. Таким образом, завод способен производить больше продукции. Но минус тоже существенен: держаться такая облицовка может хуже, чем то, что изготовлено по технологии ламинирования.

Главное отличие каширования от ламинирования — более мягкие, щадящие условия производства: при первом используют более низкие температуры и давление.

Различие температурного режима и технологий в частности — причина более высокой стоимости ламинированной продукции.

Гладкое ламинирование

Этот метод похож на каширование, однако является настоящим ламинированием, так как отличие от него одно: из-за отсутствия у изделий рельефа штамп не используется. Для создания гладкого ламинирования на ДСП укладывают «всего» 2 слоя. Первый — традиционный (толстый) бумажный, второй — из защитной бумаги-пленки. Как и в процессе ламинирования, оба слоя отдельно (последовательно) прессуют, прогревают при высокой температуре.

Что лучше: ламинирование или каширование?

Чтобы понять разницу между ними, нужно уяснить, в чем заключаются особенности обеих технологий. Использование готовой пленки не единственное отличие каширования. Достаточно краткого описания методов и нескольких цифр.

- Ламинирование — физико-химический процесс облицовки бумажно-смоляными пленками. Температура — 150-220°, давление — 25-28 МПа.

- Каширование — физический процесс облицовки готовыми бумажно-смоляными пленками с помощью клеевого состава. Температура — 20-150°, давление — 5-7 МПа.

Таким образом, при ламинировании покрытие создается именно во время нагревания и прессования, а при кашировании полностью готовый декоративный материал только приклеивается.

Качество кашированных изделий зависит только от производителя. Считается, что из-за бюджетности производства и, естественно, более низкой цены кашированные ДСП проигрывают в качестве. Это не обязательно так. Материал тоже способен достойно противостоять влаге, он имеет хорошую степень износостойкости.

В этом случае речь идет о характеристиках самой декоративной пленки, а также о клеевом составе, использовавшемся при производстве. Считают, что кашированные плиты, изготовленные из качественных материалов, практически не уступают классике — ламинированным изделиям.

«Ламинировать нельзя кашировать»

В этом выражении тоже главная задача — правильно поставить запятую. Понятно, что о полноценном ламинировании в домашних условиях говорить не приходится. Однако именно так принято называть операцию, которую делают самостоятельно. Поэтому лучше не отступать от принятых правил, а постараться рассказать, как ламинировать ДСП своими руками.

Понятно, что о полноценном ламинировании в домашних условиях говорить не приходится. Однако именно так принято называть операцию, которую делают самостоятельно. Поэтому лучше не отступать от принятых правил, а постараться рассказать, как ламинировать ДСП своими руками.

Какие способы применяют в домашних условиях?

Ламинированием, но с большущей натяжкой можно считать приклеивание на поверхность мебели из ДСП самоклеящейся пленки. В этом случае процесс максимально прост. Пленку избавляют от защитной бумаги, аккуратно наклеивают, стараясь во время операции «ламинация» выгнать все пузырьки воздуха.

Второй способ — приклеивание обычной, не липкой пленки. Здесь на поверхность ДСП наносят универсальный клей, после чего делают небольшую паузу. Затем на поверхность наклеивают пленку, проходятся по ней валиком, укладывают сверху пресс. Оба варианта предполагают тщательное измерение материала, так как при ошибке использовать материал повторно будет невозможно.

Какие пленки обычно используют?

Есть несколько видов декоративных покрытий, с которыми экспериментируют в домашних условиях. В список входят три кандидатуры.

- Меламиновые изделия. Это современный облицовочный материал, который используют при производстве ЛДСП. Плотность бумаги может отличаться, пропитывают ее аминоформальдегидными смолами (другое название — аминосмолы). Меламиновые пленки при нагревании выделяют соединения, небезопасные для человек, поэтому при такой работе нужно гарантировать защиту и проветривание помещения. После остывания материал становится прочным слоем, он уже не представляет опасности.

- Поливинилхлоридные пленки. Эти полимерные материалы безопасны, обеспечивают максимальную водостойкость. Изделия из ПВХ могут иметь клеевой слой, но выпускаются и без него. Для соединения пленок со всеми видами древесных плит используют универсальный клей. Это самый простой вариант, но не самый оптимальный. Такое покрытие легко повредить, даже случайно задев каким-либо острым предметом.

Кроме того, оно привлекательно для «зубастых» питомцев.

Кроме того, оно привлекательно для «зубастых» питомцев. - Фенольные пленки. Это крафт-бумага, которая пропитана фенолформальдегидной смолой, также не являющейся безопасным продуктом. Обычно фенольные пленки используют для ламинирования фанеры, ДСП и ОСП. Самые плотные материалы обещают максимальный срок службы. Пленки малой плотности, произведенные без применения красителей, получаются прозрачными.

Если размышлять о лучшем варианте, то им, скорее всего, будет «профессионал» — меламиновая пленка. Да, это тоже бумага, но она полностью пропитана меламином — веществом (2,4,6-триамино-1,3,5-триазин), которое не боится ни воды, ни большинства растворителей. Такой материал прочен, поэтому ламинированные ДСП станут устойчивыми как к царапинам, так и к ударам.

Справедливости ради надо отметить, что от «прицельного удара» молотком такая защита не спасет, от открытого огня тоже. Но задача у меламина другая. Например, если ламинирование предназначается для влагостойкой ДСП, то такой материал для мебели станет универсалом, подходящим даже для постоянно влажных помещений — для кухонь и ванных.

Облицовка «самоклейкой» — отсутствие гарантии долговечности покрытия. Скорее всего, такое «ламинирование» экономии в будущем не обещает. Хозяевами придется либо регулярно подклеивать пленку, либо и вовсе менять покрытие целиком.

Как ламинировать ДСП своими руками?

Поскольку уже можно прийти к выводу, что ламинирование в домашних условиях невозможно, речь пойдет о кашировании, которое не так требовательно. При такой работе нет необходимости в прессовании, нагревание в некоторых случаях тоже не нужно. Однако надо знать, что эта обработка ДСП делается на свой страх и риск. Держаться такое покрытие будет не так прочно, как изготовленное на заводе.

Работа с самоклеящейся пленкой

Операция эта хоть и относится к самым простым вариантам, но все этапы необходимо выполнить корректно.

- Подготовка плиты — ее шлифовка. При большом фронте работ лучше использовать шлифовальную машину с насадками для дерева.

Если изделие небольшое, то будет достаточно наждачной бумаги, зафиксированной на специальном держателе или бруске. Поверхность шлифуют до тех пор, пока она не станет абсолютно гладкой.

Если изделие небольшое, то будет достаточно наждачной бумаги, зафиксированной на специальном держателе или бруске. Поверхность шлифуют до тех пор, пока она не станет абсолютно гладкой. - Дальнейшая обработка. Отшлифованную плиту шпаклюют, а после высыхания состава снова обрабатывают, но уже насадкой для тонкой шлифовки, либо наждачной бумагой мелкой зернистости. Цель этапа — устранение мельчайших, практически незаметных дефектов.

- Грунтование. Необходимо приобрести состав, предназначенный для обработки дерева. Грунт даст возможность получить максимально прочное сцепление разнородных материалов. После завершения операции ждут, пока поверхность не высохнет.

- Раскрой деталей. Сначала измеряют изделие из ДСП. Заготовки вырезают острым ножом (канцелярским, макетным). Чтобы не допустить ошибок, получить ровные края, лучше их резать по металлической линейке.

Выкройку приклеивают, постепенно освобождая пленку от защиты. Следят за тем, чтобы не образовывалось пузырей. Если «воздушные дефекты» все же появились, то их выгоняют в сторону ближайшей кромки резиновым шпателем.

Если «воздушные дефекты» все же появились, то их выгоняют в сторону ближайшей кромки резиновым шпателем.

Если пленка без клея

Как ламинировать ДСП своими руками, когда выбран другой вид пленки? В домашних условиях используют 2 технологии, выбор зависит только от вида облицовочного материала.

Поливинилхлоридная пленка

Для облицовки ДСП пленкой ПВХ необходимо купить клей для нее. Состав наносят так, как написано в инструкции к материалу. Чаще всего такой клей «размазывают» одним слоем, затем делают паузу для его подсушивания. Она составляет от 10 до 20 минут.

Пленку за это время (или заранее) вырезают, затем накладывают на край, разравнивают шпателем либо твердым валиком. Чтобы обеспечить лучший результат, советуют проводить операцию вдвоем. Мастер будет наклеивать пленку, а ассистент слегка прогревать поверхность обычным бытовым феном. В этом случае легче избежать неровностей и складок.

Меламиновые материалы

Такие пленки требуют помощи дополнительного прибора — утюга. Его включают заранее, затем ставят в режим глажки льна или хлопка. Поскольку из меламина чаще делают кромки деталей мебели, от пленки отрезают полосы, однако они должны быть шире, чем сама кромка.

Его включают заранее, затем ставят в режим глажки льна или хлопка. Поскольку из меламина чаще делают кромки деталей мебели, от пленки отрезают полосы, однако они должны быть шире, чем сама кромка.

Их прикладывают, проглаживают утюгом. После остывания материала его излишки обрезают макетным ножом, двигая его параллельно граням. В этом случае тоже можно воспользоваться металлической линейкой. Край материала аккуратно шлифуют наждачной бумагой.

Оба варианта дают возможность защитить ДСП от влаги и получить эффектный вид. Однако такая работа не обещает долговечности изделия, поэтому рано или поздно, но покрытие придется менять.

Альтернатива ламинированию-кашированию

Если мастера интересует ответ на вопрос, как ламинировать ДСП своими руками, то, скорее всего, он готов рассмотреть все способы защиты и преображения скучной древесно-стружечной плиты. Поэтому нельзя обойти вниманием еще одну технологию, которую тоже позволительно отнести к ламинированию.

Классическая операция — облицовка дерева очень тонким, декоративным слоем древесины. Такой метод применяют не только для изделий из натурального дерева. Шпонирование используют для листовых, плитных материалов: для ДСП, ОСП и т. д.

Есть несколько способов, но технология, которая доступна для самостоятельно работы, всего одна. Это горячее шпонирование, при котором используется клей. Два других метода рассматривать не имеет смысла. Для них необходимо специальное оборудование.

«Горячее» шпонирование: этапы

Первым делом занимаются подготовкой основы. Здесь нет никаких отличий от подготовки плиты к каширования пленками. Точно так же используют шлифовку, шпаклевку и грунтовку, поскольку любые неровности испортят результат.

Подготовка шпона

Поскольку тонкий материал продается в рулонах, то его необходимо развернуть и дать возможность «прийти в себя», избавиться от эффекта памяти. Чтобы шпон перестал пытаться вернуться в привычное положение, его с изнаночной стороны протирают влажной губкой. После того как он размягчится, лист зажимают между ровными поверхностями (например, между листовыми/плитными материалами). Для быстрого высыхания изнанки под нее подкладывают бумагу или мягкую ткань.

После того как он размягчится, лист зажимают между ровными поверхностями (например, между листовыми/плитными материалами). Для быстрого высыхания изнанки под нее подкладывают бумагу или мягкую ткань.

Обрезка листов

Этот этап может потребоваться, если шпонировать собираются большой либо слишком маленький лист ДСП. В этом случае используют 2 доски, торцы у которых обработаны. Так как легко не заметить и начать резать древесину брусков, лучшая замена пиломатериалу — металлическая линейка, либо профиль, например, уголок. Шпон между элементами зажимают так, чтобы выступал только край. Всю конструкцию фиксируют струбцинами, затем отрезают по линии острым ножом — канцелярским (строительным), макетным или скальпелем.

Шпонирование

Эта операция включает нанесение клея, фиксацию листов и обработку стыков. На первом этапе надо остановиться. Традиционный состав для домашних работ — ПВА. Однако считается, что для шпонирования он не лучший вариант, так как водная основа провоцирует разбухание материала, который при «усадке» может «обрадовать» трещинами, оголенными стыками.

По этой причине многие рекомендуют покупать контактный клей, но далеко не все придерживаются такого же мнения. Некоторые, наоборот, считают, что лучшего состава, чем ПВА, для приклеивания шпона нет. Операция проста и сложна одновременно.

- Нанесение клея. Клей наносят в 2 слоя, между ними делают небольшую паузу для схватывания. Этот способ позволяет увидеть, равномерно ли нанесен состав, но чрезмерно щедрого нанесения надо избегать.

- Приклеивание листов. Оптимальный нахлест элементов — около 2 мм. Листы укладывают, распрямляют, слегка прижимают валиком, затем утюжат через влажную ткань. Температурный режим для «глажки» шпона — 120°, не более.

- Обработка стыков. По таким участкам рекомендуют делать несколько проходов утюгом. Если на каких-либо отрезках обнаруживают недостаток клея, то его добавляют шприцем или пипеткой. После тщательного проглаживания выступающий шов удаляют шлифовальной машиной, затем стык снова прогревают.

Чтобы защитить приклеенный шпон, его шлифуют, затем обрабатывают лаком или морилкой. Как ламинировать ДСП своими руками, каждый решает сам, однако минусы есть у любого метода. Каширование не гарантирует долговечность, а шпонирование «коварно»: оно во время (или после) процесса способно преподнести неприятные сюрпризы.

Как ламинировать ДСП своими руками, каждый решает сам, однако минусы есть у любого метода. Каширование не гарантирует долговечность, а шпонирование «коварно»: оно во время (или после) процесса способно преподнести неприятные сюрпризы.

О том, как ламинировать ДСП своими руками, лучше расскажет подробное видеоруководство, точнее, профессионал. Тем, кого интересует эта тема, лучше посмотреть популярный, информативный материал:

Видео загружается…

Как заламинировать дсп своими руками

Ламинированием называют операцию по оклейке поверхности ДСП специальной пленкой или бумагой. После этого материал приобретает декоративные качества, хотя основные характеристики его остаются прежними.

Для чего нужно ламинирование?

Дешевая и достаточно прочная ДСП – это самый востребованный материал для изготовления недорогой мебели. В натуральном виде прессованные плиты из стружек и опилок выглядят не слишком декоративно, поэтому производители отделывают их поверхность и кромки пленками из пластика или бумаги, пропитанной синтетическими смолами. Ламинирование заключается в процессе напрессовки и наклеивания пленок на плиту.

Покрытие не только делает материал декоративнее. Для ламинированной ДСП характерна более высокая влагоустойчивость по сравнению с исходным материалом. Это дает возможность использовать ЛДСП для изготовления кухонных гарнитуров и другой корпусной мебели, которой приходится контактировать с влажной средой.

Какую пленку выбрать для ламинирования?

В заводских условиях ламинирование ДСП проводят при помощи:

- бумажно-слоистого пластика, пропитанного смолами;

- бумаги с пропиткой из подобных материалов.

При использовании смоляной пропитки бумаге удается придать влагоотталкивающие свойства, а толстый слой материала позволяет выполнить тиснение, имитирующее фактуру ценных пород дерева или камня.

В качестве покрытия применяют и натуральный шпон, и термопластичные пленки из синтетики. В каждом случае технология обработки ДСП немного отличается, но все материалы с влагостойким покрытием в быту называют ламинированными.

При выборе готовых плит для изготовления мебели стоит поинтересоваться способом оклейки:

- кашированная ДСП внешне не отличается от ламината, но имеет меньшую прочность покрытия;

- шпонированные изделия всегда имеют рисунок натурального дерева, можно рассмотреть отдельные пластины покрытия;

- покрытые синтетическим шпоном (пленкой) отличаются от натуральных низкой ценой и отсутствием в рисунке границ полосок деревянной облицовки.

Часто при самостоятельном изготовлении мебели мастера для экономии пытаются ламинировать ДСП в домашних условиях самостоятельно. Из-за сложности промышленного процесса воспроизвести его не удается, и облицовка ДСП проводится разными видами пленки из синтетики.

Существует несколько разновидностей покрытия, подходящего для монтажа в домашних условиях:

- Меламиновая пленка.

В состав материала входят фенолоформальдегидные смолы, небезопасные для здоровья при нагревании. Ламинирование мебели дома нужно производить при хорошем проветривании. После остывания материал становится безопасным, образует на фанере или ДСП толстый и прочный слой с влагоотталкивающими свойствами. Меламин чаще всего используют для отделки кромок.

В состав материала входят фенолоформальдегидные смолы, небезопасные для здоровья при нагревании. Ламинирование мебели дома нужно производить при хорошем проветривании. После остывания материал становится безопасным, образует на фанере или ДСП толстый и прочный слой с влагоотталкивающими свойствами. Меламин чаще всего используют для отделки кромок. - ПВХ. Мембраны из ПВХ могут иметь клеевой слой, но иногда выпускаются без него. В последнем случае наклеить ламинат на ДСП можно при помощи универсальных клеев. Выбрать их лучше сразу при покупке материала. Обработка стружечных плит самоклейкой – самый простой способ нанесения водонепроницаемого и декоративного покрытия.

- Фенольная пленка. Не отличается высокой влагостойкостью, но хорошо предохраняет поверхности от механического воздействия.

Выбрав нужный материал, ламинировать ДСП своими руками можно без специального оборудования.

Особенности ламинирования ДСП

В промышленных условиях для склеивания основы и покрытия используются ленточные или конвейерные прессы. Они не только плотно прижимают ламинат к основе, но и сильно нагревают его. В результате пропитка плавится и растекается, а покрытие соединяется с основой максимально плотно и ровно. Кашированное ДСП изготавливают, приклеивая облицовку к поверхности. Оклеивание пленками в домашних условиях частично напоминает оба этих способа, но из-за отсутствия специальных условий наносимое покрытие держится не настолько прочно, как промышленное.

Они не только плотно прижимают ламинат к основе, но и сильно нагревают его. В результате пропитка плавится и растекается, а покрытие соединяется с основой максимально плотно и ровно. Кашированное ДСП изготавливают, приклеивая облицовку к поверхности. Оклеивание пленками в домашних условиях частично напоминает оба этих способа, но из-за отсутствия специальных условий наносимое покрытие держится не настолько прочно, как промышленное.

Провести ламинирование столешницы или дверец кухонного гарнитура в домашних условиях несложно:

- Подготовка плиты начинается с шлифовки. При большом объеме работ удобнее использовать шлифмашины с насадками для дерева. Маленькое изделие (полку, дверцу и т. п.) можно зачистить и вручную, применяя наждачную бумагу, натянутую на деревянный брусок или специальный держатель. Шлифовку продолжают до тех пор, пока поверхность не станет гладкой, без выступающих элементов стружки.

- После первичной обработки поверхность рекомендуется зашпатлевать, просушить, и снова обработать мелким наждаком.

Такая тщательность обработки продиктована свойствами мембран для оклейки: тонкая пленка не ляжет ровно, если на поверхности доски останутся даже минимальные дефекты.

Такая тщательность обработки продиктована свойствами мембран для оклейки: тонкая пленка не ляжет ровно, если на поверхности доски останутся даже минимальные дефекты. - Выровненную заготовку обрабатывают любым грунтовочным составом по дереву. Пропитка повысит способность пленки или клея образовывать прочное соединение облицовки с основой. Грунт наносят по инструкции и просушивают.

- Оклеивание начинают с раскроя пленки по размеру деталей. Если на самоклейке с изнанки нанесена сетка, то для раскроя можно использовать ее, не прибегая к дополнительным измерительным инструментам. Но чаще всего разметку проводят при помощи линеек и угольников. Резать пленку любого типа следует острым ножом (макетным, канцелярским резаком). Кромка получится прямой и ровной, если рез проводить по линейке (лучше взять металлическую).

- Выкройку частично освобождают от защитного слоя, клеевой стороной прижимают к краю детали и постепенно продвигаются вдоль поверхности, стараясь приклеивать мембрану ровно и без пузырей.

Если под пленкой все-таки остался воздух, выгнать его можно резиновым шпателем в сторону ближайшей кромки.

Если под пленкой все-таки остался воздух, выгнать его можно резиновым шпателем в сторону ближайшей кромки.

Как клеить пленки без клеевого слоя?

Если выбранный для ламинирования материал не имеет клеевого слоя, используют разные технологии:

- При выборе ПВХ или другой облицовки покупают и клей для нее. Этот состав нужно нанести на подготовленную плиту согласно инструкции. Чаще всего клеем нужно смазать поверхность в 1 слой и слегка подсушить его (10-20 минут). Раскроенную пленку накладывают и разравнивают твердым валиком или шпателем. Если есть возможность проводить работы с помощником, то рекомендуется при наклеивании слегка прогревать пленку бытовым феном. Ее будет легче выровнять и уложить без складок. Разглаживание производят от центра к кромке, стараясь удалить пузыри воздуха.

- Меламиновые материалы требуют нагрева в процессе приклеивания. В домашних условиях самый доступный нагревательный прибор – утюг. Его нужно включить заранее и прогреть на режиме для глажения хлопка или льна.

Из меламина чаще всего делают кромки. Нужно отрезать ленту нужной длины, приложить ее к срезу плиты и прогладить утюгом. После остывания меламин образует на поверхности ровный слой. Ленту для кромок берут шире, чем кромка, и после приклеивания излишки срезают макетным ножом, передвигая его параллельно грани. Затем край материала обрабатывают наждачной бумагой.

Из меламина чаще всего делают кромки. Нужно отрезать ленту нужной длины, приложить ее к срезу плиты и прогладить утюгом. После остывания меламин образует на поверхности ровный слой. Ленту для кромок берут шире, чем кромка, и после приклеивания излишки срезают макетным ножом, передвигая его параллельно грани. Затем край материала обрабатывают наждачной бумагой.

Используемые технологии позволяют получить не слишком долговечное, но надежно защищающее от воды покрытие ДСП.

Читайте также:

Автор: tat.trofimova

Как ламинируют ДСП

Ламинирование ДСП представляет собой процесс обработки лицевой части древесностружечной плиты, результатом которого является нанесение на её поверхность декорированной пленки. Цвет, фактура и дизайн готовой продукции изменяется в зависимости от использования конкретной технологии.

Цвет, фактура и дизайн готовой продукции изменяется в зависимости от использования конкретной технологии.

Горячее ламинирование ДСП – основные положения

Плиты перед началом обработки выравниваются. Для горячего ламинирования подходят материалы с плотностью от 0,6 до 0, 65 г/ см3. Использование плит меньшей толщины создает риск чрезмерной прессовки ДСП, что выражается в нарушении клеевых связей между стружками материала. Это сказывается на прочности готовой продукции, а также на качестве конечного результата.

Процесс горячего ламинирования предусматривает использование конвейерных и короткотактных ленточных прессов, способных обрабатывать материал при повышении его температуры до 250 градусов. Рассматриваемая технология обеспечивает воздействие давления в 25 МПа, благодаря которому смола равномерно распределяется по рабочей поверхности, создавая единое полотно. Плита предварительно обрабатывается: производится удаление шероховатостей, а к моменту начала работы влажность материала не должна превышать значения в 7%.

Холодное ламинирование ДСП – альтернативный способ декорирования

Для этой цели используются полимерные пленки, а также плнеки на основе полистирола, акриловых химических полимеров. Данный метод применим в случаях, когда отсутствует возможность в температурном воздействии на лист ДСП. В связи с большими затратами и минимальным экономическим эффектом данный метод на практике имеет ряд нюансов: применяется технология частичного нагревания поверхности (до 70 градусов), результатом которого является нанесение рисунка, неотделимого от плиты. Для процедуры холодного ламинирования в качестве ламинатора используется промышленный пресс, который создает нагрузку на рабочую поверхность и совмещает клеевую основу с текстурной пленкой.

Итог

Процедура ламинирования представляет собой способ обработки рабочей поверхности листа ДСП. Данная технология используется для создания уникальных цветовых и факторных рисунков. При горячем ламинировании пленка, а также клеевая основа плиты разогревается до 250 градусов. Такой подход способствует наложению рабочего материала на основание ДСП, что создает эффект цельной плиты, не подвергавшейся обработке. При холодном ламинировании температурное воздействие не оказывается, однако ПВХ пленка накладывается на лист посредством воздействия конвейерного пресса на её структуру.

Ламинированная ДСП – что это за материал и для чего он нужен?

Обычные первые плиты ДСП появились еще в 1918 году. Благодаря прогрессу за многие годы материалы стали качественнее, надежнее, в наши дни уже доступны влагостойкие ламинированные доски для производства различной продукции. Существует много видов плит, изготовленных из дерева. К ним относятся МДФ и ЛДСП с разными характеристиками и своими особенностями.

Для того чтобы выбор материала для собственного шкафа или комода был осмысленным, необходимо знать достоинства и недостатки мебельных материалов.

Ламинированные древесностружечные плиты на основе термореактивных полимеров – это основной и часто применяемый материал для производства массовых элементов обстановки в промышленности, также он широко используется в строительстве. Такие плиты достаточно устойчивы к механическим и химическим воздействиям (бензин, ацетон, вода, растворители, спирт, кислота, кофе и другие вещества). Из этого можно сделать вывод, что ЛДСП – отличное сырье для производства медицинской, лабораторной, учебной, бытовой и офисной мебели.

Благодаря своей невысокой стоимости и великолепным строительным свойствам ДСП — самый широко используемый материал для изготовления мебели эконом-класса.

ЛДСП – это представитель старых всем известных древесно-стружечных плит (ДСП) в более шлифованном виде.

ЛДСП – материал, который изготовлен на основе натуральной древесины. Это тот же ДСП, но белее отшлифован, на поверхности которой стойкая меламиновая пленка. То есть главное их отличие – покрытие. Когда она запрессовывается в саму структуру доски – делает ее более влагостойкой и намного прочнее. Это «рыхлое» сырье, его стоимость бюджетная, по дизайну за счет пленки и покрытия можно достичь различных цветовых решений, в том числе и с рисунком натуральной древесины. Он широко используется в производстве корпусных изделий для кухни, офиса, дома, других предметов интерьера дома как основной материал. Из него изготавливают стенды для выставок, мебель для интерьера магазинов, аптек и супермаркетов. С МДФ происходит так же, но при этом такие доски более дорогие.

Большая часть офисной мебели производится именно из ДСП.

Ламинирование плиты ДСП производится различными цветами и разных текстур:

фантазийные векторные декоры;

- геометрия;

- орнаменты;

- однотонные бумаги;

- рисунки и имитация древесины.

Однако есть у этого материала и свои минусы – это вредные формальдегидные выделения.

Декоративная пленка для облицовки пропитывается смолой, она изготовлена из специальной декоративной бумаги, плотностью 60-90 г/м2.

Ламинирование – процесс нанесения декоративного покрытия под действием давления и воздействия температуры.

Ламинирование происходит в прессе. В процессе прессования бумага становится плотнее, по свойствам она наравне с пластиком. Сверху образовывается плотная глянцевая пленка, снизу такая же, но другой структуры — клеевая. Покрытие ламинированных досок достаточно прочное, образуется за счет растекания смолы по всей поверхности ДСП при давлении 25-28 Мпа и температуре 140-210°С. Для производства их ширина не может быть меньше 10 мм, но и не больше 22 мм. При ламинировании из плиты ДСП не выделяются пары альдегида, которые вредны для окружающей среды.

Ламинирование считается более надежным и дорогим способом изготовления ЛДСП.

Она впрессовывается в структуру плиты, делая её более прочной и влагостойкой.

Виды ЛДСП в мебели

Производители по-разному маркируют структуру ЛДСП, но обычно так:

- BS – это офисная;

- SE – дерево с поверхностными порами;

- SM — гладкая поверхность;

- МАТ — матовая гладкая поверхность;

- PR – пористая структура;

- PE – «апельсиновая корка».

Вне зависимости от способа нанесения такое ДСП называется ДСП с меламиновым покрытием.

Для производства чаще всего используются первые две: BS и SE. PR – также популярна, но используется реже, SM используется в производстве внутренних перегородок. Могут встречаться другие маркировки.

Широко используется для изготовления мебели, заполнения двери типа купе и прочих эдементов декора интерьера.

Основные размеры ЛДСП

Существует 18 стандартных показателей длины: 1830, 2040, 2440, 2500, 2600, 2700, 2750, 2840, 3220, 3500, 3600, 3660, 3690, 3750, 4100, 5200, 5500 и 5680 мм. При этом допустимая неточность длины составляет ±5 мм.

Ширина плит ЛДСП определяется 9 показателями: 1220, 1250, 1500, 1750, 1800, 1830, 2135, 2440 и 2500 мм. Как и в случае с длиной, допустимая погрешность не превышает ±5 мм.

Толщина ЛДСП колеблется от 3 до 38 мм при допустимой неточности ±0,3 мм.

Следует уточнить, что в зависимости от возможностей оборудования, каждый производитель выпускает несколько основных размеров ЛДСП, однако самыми популярными на рынке считаются следующие:

- 2800х2620 мм;

- 2800х2070 мм;

- 2620х1830 мм;

- 2500х1830 мм.

Толщина ЛДСП находится в диапазоне от 3 до 38 мм.

Преимущества и недостатки ЛДСП в мебели

Чтобы выбрать хорошее сырье для конкретной мебели необходимо знать его особенности в том числе плюсы и минусы. Любой материал из ДСП изготавливают из опилок и древесной стружки, пропитанных формальдегидной смолой как связующее вещество. ДСП выделяет формальдегид, который плохо сказывается на окружающей среде и здоровье человека, но в ЛДСП есть защитная пленка – ламинированный слой, который не позволяет веществу испаряться из досок.

Многообразие цветов и фактур, имитация фактуры натурального дерева.

Это не пластик, не железо, а все та же всем знакомая древесина.

Чтобы изготовить ламинированную пленку используется бумага определенной фактуры и орнамента. Ее пропитывают меламиновой смолой, вследствие чего та становится определенного уровня жесткости и более рыхлой. Потом под прессом поверхность доски соединяют с пленкой – так образовывается ламинированный лист стандартной толщины.

Устойчивость механическим повреждениям.

ЛДСП достаточно устойчивый материал к механическим и термическим воздействиям с большим ассортиментом фактур и расцветок. Его можно разработать в форме ценной породы дерева. Благодаря устойчивости к высоким температурам на столешницы из этого сырья можно ставить горячую посуду.

Устойчивость к термическому воздействию ( к горячим кофейникам и сковородкам).

ЛДСП – это материалы, изготовленные на основе натурального дерева .

К минусам стоит отнести отсутствие возможности тонкой обработки и наличие формальдегидных смол в составе ДСП, а плюсы в высокой механической и химической устойчивости.

ЛДСП – это представитель старых всем известных древесно-стружечных плит (ДСП) в более шлифованном виде.

Что такое ДСП и технология ее производства

Из чего делают ДСП? Этот композитный материал изготавливается из отходов почти любой древесины: кругляка, сучьев, горбыли, обрези, щепы.

Этапы изготовления ДСП:

- дробление материала на стружку;

- сортировка стружки: для наружных слоев используют более мелкую фракцию, для среднего – более крупную;

- возврат слишком крупной фракции на дополнительное измельчение;

- смешивание подготовленной стружки с клеем и формирование ковра, уплотняемого прессом.

Полученные листы охлаждают, шлифуют и режут на требуемые куски. Стандартные варианты – 2,22х1,22, 2,44х1,83, 2,75х1,83, 2,8х2,07 м. Толщина материала – 10, 16, 18, 22, 25 мм.

Мебель из МДФ — что это такое?

МДФ – улучшенная технология производства ДСП материалов. Доска состоит из мелких спрессованных фракций опилок. Благодаря такому способу скрепления материал получается высокопрочным, однородным и безвредным для здоровья. Благодаря этим показателям он может использоваться для производства любой мебели, в том числе и для детской комнаты. Стоимость его немного выше.

Основное отличие ЛДСП от ДСП – это покрытие Она впрессовывается в структуру плиты, делая её более прочной и влагостойкой.

Основными плюсами является высокая прочность плит, однородность, легкость обработки, влагостойкость, антидеформационные способности, широкий ассортимент и красивый дизайн.

МДФ довольно плотный материал – это делает его незаменимым в производстве мебели требующей вытачивания изящных линий, округлостей и пр.

Минусы: высокая цена, доски боятся механических повреждений и ударов, легко воспламеняются.

МДФ является экологичным материалом и не имеет ограничений по применению.

Виды ламинированных древесно-стружечных плит

Существует около полутора десятком особенностей, наличие или отсутствие которых определяют вид ЛДСП, мы обозначим четыре основных.

Особенность конструкции

- если толщина ламинированной древесно-стружечной плиты не превышает 1 сантиметра – это однослойная ЛДСП, которая может применяться для изготовления различного вида декоративных панелей;

- если толщина ламинированной древесно-стружечной плиты достигает 2 сантиметров – это трехслойная ЛДСП, которая активно используется для производства корпусной мебели;

- если толщина ламинированной древесно-стружечной плиты варьируется от 2 до 4 сантиметров – это многослойная ЛДСП, из которой могут производить напольное покрытие.

Количество смол

Исходя из количества формальдегидных смол, которые были использованы при производстве плит, ЛДСП можно разделить на 2 класса. Как правильно расшифровать их аббревиатуру?

- Класс Е1 – ЛДСП будет относиться к данному классу, если в 100 граммах готовой продукции будет содержаться не более 10 миллиграмм смол;

- класс Е2 – ЛДСП будет относиться к данному классу, если в 100 граммах готовой продукции будет содержаться до 30 миллиграмм формальдегидных смол.

Сорт ЛДСП

Определяющим фактором при распределении ЛДСП на сорта, является наличие (или отсутствие) каких-либо дефектов.

- 1 сорт – если дефектов на плитах не обнаружено;

- 2 сорт – если при осмотре было обнаружено несколько поверхностных дефектов;

- 3 сорт – если при осмотре было обнаружено значительное количество внешних дефектов, а также наличие явных или скрытых внутренних дефектов.

Технология ламинирования

Покрывать древесно-стружечную плиту пленкой можно с применением трех разных технологий.

- Ламинирование

. При использовании данной технологии на подготовленную древесно-стружечную основу наносят три слоя специальной бумаги: первый слой – толстый (до 1 миллиметра), в последующем он используется для нанесения какого-либо рисунка, второй – тонкий, его толщина не превышает десятой доли миллиметра. Третий слой – это прозрачная бумага, сверху покрытая слоем из смеси смол. С помощью термической обработки, третий слой образует прочную защитную пленку. При ламинировании исключено использование любого вида клея, его функции берет на себя смесь смол. - Каширование

. В отличие от ламинирования, при кашировании требуется одновременная подготовка всех слоев изделия, которые пропитываются смесью смол и, в нужном порядке, стыкуются друг с другом. Нанесение рисунка достигается при использовании холодного пресса, от воздействия которого смола всех слоев изделия смешивается. В результате получается широкая и длинная лента, которая подвергается предварительной сушке, а затем еще раз подогревается и прессуется. К сожалению, нельзя не признать, что пленка, после технологии каширования уступает по качеству той пленке, которая была изготовлена с помощью технологии ламинирования. - Гладкое ламинирование.

В отличие от простого ламинирования это технология не предполагает нанесения на поверхности изделия рисунка. Кроме того поверхность состоит только из двух слоев: первый – бумажный, второй – состоит из пленки специального состава, которая под воздействием температуры преобразуется в гладкое и достаточно прочное покрытие.

Как правильно выбрать ЛДСП?

На сегодняшний день существует немалое количество ДСП разного назначения. Их отличия заключаются в толщине, составе, износоустойчивости, плотности. Такие особенности связаны с использованием в разных областях производства плит. Существует стереотип о плотности плиты. Считается, чем она плотнее, тем лучше. Но это не совсем так. Плюс этих досок — в бюджетном сырье (низкосортной древесине). К ней относятся «тонкомеры», горбыль, рейки. Главное, чтобы эти материалы отвечали следующим стандартам.

- Фракции стружки не должны быть мелкими.

- Сечение стружки должно быть квадратным, а форма лепестковая. Если нарушить эти требования физико-химические свойства готовой плиты ухудшатся (пострадают изгиб и сопротивление).

ЛДСП имеет широкую цветовую гамму, что широко используется при производстве корпусной мебели.

Часто потребители задаются вопросами: что это за материал такой для кровати — МДФ? Чем отличается МДФ от ЛДСП для мебели? Рассмотрим эти нюансы подробнее.

Пленка представляет собой бумагу, пропитанную меламиновыми смолами, поэтому часто можно встретить и такой термин, как «меламиновая плита».

Преимущества ДСП:

- низкая цена;

- не рассыхается, не расслаивается, не плесневеет;

- благодаря химическим добавкам в плите не живут жучки;

- срок эксплуатации более 10 лет.

Плюсы МДФ:

- приемлемая цена для потребителей со средними доходами;

- прочность;

- влагостойкость;

- включает все вышеперечисленные плюсы ДСП.

ЛДСП можно мыть и чистить — он влагоустойчив.

Выбор материала зависит от того, что планируется изготовить. ЛДСП можно использовать в изготовлении мебели, предназначенной для офиса, дома, магазина, супермаркета. МДФ лучше выбрать для детской мебели.

Высокие температуры ему также не страшны.

Производство древесноволокнистых плит позволяет изготавливать продукцию по доступным ценам для различных интерьеров. Благодаря мебели МДФ и ЛДСП каждый дом будет наполнен уютом, теплом и комфортом.

Его достоинством, помимо всего вышеперечисленного, считается его великолепная возможность имитировать различные текстуры, чаще всего – имитация фактуры дерева.

Обращайте внимание на нормы содержания формальдегида в корпусной мебели.

Обзор производителей ЛДСП

Сегодня не составит труда найти ЛДСП в широком разнообразии. Чтобы иметь представление о предложении, стоит ознакомиться с основными производителями.

Эггер

Эта марка находится на почетном месте во всем своем сегменте, и ее продукция существует на рынке, начиная с 1961 года. Компания постоянно расширяет ассортиментный ряд и совершенствует производственную технологию. Она изготавливает не только ЛДСП, но и кромки, столешницы. Все изделия имеют презентабельный внешний вид и служат очень долго. В составе отсутствуют вредные химические вещества.

Эггер

Кроношпан

Это предприятие является наиболее крупным на территории Украины и всей Европы. Оно предлагает большой выбор листовых материалов, изготовленных с использованием древесины, а именно – ДСП ламинированного и шлифованного типа. Работает с 2004 года в г. Нововолынске, хотя деятельность начиналась в 1897 году в Австрии.

Кроношпан

Ламарти

Бренд производит экологически чистый материал, соответствующий стандартам качества России и Европы. Все продукты отличаются высоким уровнем надежности и технологичности, 70% позиций – полностью уникальны.

Ламарти

Невский Ламинат

Завод работает в Санкт-Петербурге и предлагает огромный выбор материалов для основ и тиснений ЛДСП. В каталоге представлены также вариации МДФ и ВДСП различной толщины.

Невский Ламинат

ЛДСП в мебели: 50 фото-идей

Предыдущая

ДругоеФункциональный элемент декора – чехлы на стулья

Следующая

ДругоеМебельный воск: виды, применение, как правильно использовать.

Отличия данного материала от ламината и МДФ

Несмотря на то, что ЛДСП часто называют ламинатом, это не совсем верно, ведь ламинат – это общее название целого класса отделочных плит, изготовленных из различных материалов.

Ламинированную ДСП, предназначенную для чистовой обшивки потолка или чистового покрытия пола, можно заменить ламинированной плитой из МДФ, а вот произвести такую замену в отношении плит для мебели невозможно.

Ведь MDF сопоставима с ЛДСП по стойкости к сдавливанию, но не обладает необходимой прочностью на изгиб и не может удерживать шурупы. Поэтому, выбирая материал для каких-то работ, необходимо помнить – ламинат, это общее название отделочных материалов, покрытых специальной пленкой.

Могут ли использовать гриф ДСП коммерческие организации

Гриф для служебного пользования, с точки зрения нормативов действующего российского законодательства, рассматривается исключительно в отношении отдельных государственных служб. Таким образом, использовать данную пометку в своей деятельности негосударственные организации, как коммерческие, так и некоммерческие, не могут. В то же время, в рамках ведения коммерческой деятельности все же предусмотрены механизмы ограждения различной конфиденциальной информации от посторонних. В частности, основными подобными механизмами являются:

Коммерческая тайна. Если субъект хозяйствования обладает какой-либо информацией, доступ к которой позволяет ему получать прибыль, или может привести к определенным убыткам при ее разглашении, то такая информация может быть отнесена к коммерческой тайне и находиться под защитой со стороны российского законодательства.

- Персональная информация. Доступ к чьим-либо персональным данным в российском законодательстве строго регламентирован, и информация, содержащая их, не может находиться в открытом доступе в принципе, за исключением отдельных, строго определенных случаев. Нарушение порядка обработки персональных данных также может привести к привлечению к ответственности.

Непосредственно же применение грифа ДСП к документам, которые субъект хозяйствования не хочет допускать к использованию третьими лицами законом не предусмотрено, если этот субъект не относится к государственным структурам. Таким образом, применение такого грифа к документации может привести к следующим негативным последствиям:

- Отсутствие законодательной защиты. Если вместо грифа коммерческой тайны на документ, содержащий подобную информацию, будет нанесен гриф ДСП, то данный документ может быть не признан коммерческой тайной, а значит и никакой ответственности за его разглашение никто не понесет.

- Уголовное или административное преследование. В отдельных случаях, использование данного грифа может привести к квалификации данного действия со стороны негосударственной организации или физического лица в качестве подозреваемого в совершении мошенничества или присвоения полномочий.

Технология ламинирования и каширования ДСП. Производство ламинированного ДСП. Декоративное покрытие мебельных плит. Для использования ДСП в мебельном производстве шлифованное ДСП На этом участке производства шлифованное ДСП превращают в Существует два способа декоративной обработки плит ДСП бумажно-слоистыми пленками:

Основное различие между ламинированием и кашированием плит ДСП в том, что при ламинировании декоративное покрытие создается при прессовании химическим Ламинирование ДСП.Ламинирование ДСП — это процесс покрытия поверхностей плиты бумажно-смоляными плёнками, пропитанными смолами. Комплексное воздействие Линия ламинирования ДСП, производство Китай. (фото с сайта: china1.ru) Линия быстрого ламинирования. (фото: elo.ru ) Составляющие линии: Каширование ДСП.Каширование ДСП — припрессовывание отвержденной пленки к древесностружечной плите. По всей поверхности плиты наносят слой клея и к этому (фото с сайта: izoplit.ru) Видио процесса каширования какого-то плитного материала на одной из китайских фабрик. Кашированные панели ДСП толщиной 10 мм. (фото с сайта: woodkeep.ru)

Упаковка плит ДСП на паллеты. В соответствии с требованиями стандарта плиты сортируются, а затем или раскраиваются на заготовки для мебельных щитов, или отправляются потребителям полноформатными. В зависимости от критериев внешнего вида плиты (трещины, сколы, окрашивание, пятна, выступы и углубления) плиты ЛДСП делятся на следующие сорта:

Меламиновая плёнка для облицовки ДСП.Меламиновые плёнки – современный облицовочный материал на основе декоративных бумаг различной плотности (однотонных или с печатным рисунком), Чтобы получить меламиновую пленку необходимо пропитать специальную декоративную После первой пропиточной машины бумага сушится, в результате чего происходит удаление летучих веществ. Затем полотно поступает во вторую Затем бумага поступает в другую сушилку, имеющую три зоны обогрева и одну зону охлаждения. Попадая в зону охлаждения, полотно пленки поступает на |

Применение ламинированного ДСП — Продукция лесной промышленности фанера,ДСП,ДВП,МДФ,OSB/

Поскольку ламинированные ДСП не повреждаются при соприкосновении с горячими предметами, это способствует тому, что плиты ламинированного ДСП очень часто применяются при создании кухонной мебели. Особенно популярны столешницы, изготовленные из ЛДСП, которые не повреждаются при падении на них водяных брызг, на них не остаются царапины от ножа или следы от горячего чайника или кастрюли. Также ламинированное ДСП часто используется для изготовления офисной мебели, поскольку помимо презентабельного внешнего вида ЛДСП обладает высокой износостойкостью. При этом мебель из ЛДСП стоит дешевле, чем аналогичная мебель, сделанная из массива дерева. Недостатком плит ЛДСП можно считать то, что они не позволяют провести тонкую обработку плит, выполнить глубокую фрезеровку или фигурные детали. Поскольку ламинированное ДСП изготавливают исключительно из древесины высокого качества, его характеризует однородная структура и отсутствие сучков и внутренних пустот. Так как до того, как плиты ДСП подвергаются ламинации, они облицовываются при большом давлении и высокой температуре, поэтому они отличаются значительной прочностью. Это дает возможность использовать их для мебельного производства, а также для укладки пола, изготовления стеновых панелей, отделки и декорирования поверхностей.

При изготовлении мебели из ЛДСП на заказ важно помнить, что раскрой дсп с ламинированным покрытием необходимо проводить на специальном оборудовании, которое вырезает детали мебели из плиты ЛДСП по шаблонам, составленным с использованием компьютерных программ. Это позволяет правильно разместить все детали на листе ламинированного ДСП, избегая неэкономного расхода материалов и вырезать детали в полном соответствии с заданными формами и размерами. Поскольку ламинат, которым покрыта плита, очень хрупкий и при неправильном раскрое на нижней стороне кромки образуются сколы, доверять распил дсп можно только высококвалифицированным специалистам.

Мебель из ДСП, ЛДСП, ДВП, МДФ

Мебель из ДСП, ЛДСП, ДВП, МДФ В этой статье мы расскажем Вам, из чего может быть сделана мебель, подробно рассмотрим такие материалы как ДСП, ЛДСП, ДВП, МДФ. Древесно-стружечная плита(ДСП) – это древесные опилки и стружки, пропитанные связывающим веществом (формальдегидными смолами). Это, пожалуй, самый распространенный материал для изготовления корпусной мебели, встроенных шкафов и оформления интерьеров. ДСП применяют в строительстве (при возведении крыш и перегородок), специальный вид ДСП (с повышенной влагостойкостью) используется для кухонь и ванн. Также, можно выделить ДСП сверхлегкие и огнеупорные. Большая часть офисной мебели производится именно из ДСП.

ДСП — самый широко используемый материал для изготовления мебели эконом — класса.

Выделим некоторые плюсы ДСП:

•водостойкость,

•прочность,

•легкость в обработке, •ДСП хорошо «держит» гвозди и шурупы,

•низкая стоимость.

Ламинированная ДСП- это облицованная пленкой (бумажно-смоляными пленками) ДСП, ДСП с меламиновым покрытием. Ламинат или пленка получается из бумаги определенного орнамента, фактуры (имитации пород дерева). После пропитки меламиновой смолой бумага становится жесткой и хрупкой; затем с помощью прессования пленка надежно соединяется с поверхностью ДСП. Рассмотрим два метода соединения пленки с поверхностью ДСП — ламинирование и каширование. Каширование — процесс облицовки ДСП полностью отвержденными бумажно-смоляными пленками с предварительным нанесением на плиту-основу клеевого состава. Ламинирование — процесс нанесения декоративного покрытия под действием давления и воздействия температуры. Это наиболее надежный и дорогой способ изготовления ЛДСП.

Выделим некоторые плюсы ЛДСП:

•многообразие цветов и фактур, имитация фактуры натурального дерева,

•устойчивость механическим повреждениям,

•устойчивость к термическому воздействию к горячим кофейникам и сковородкам).

Древесно-волокнистая плита — это оргалит (основной материал для изготовления задних стенок шкафов, днищ выдвижных ящиков).

ДВП изготавливают горячим прессованием массы, состоящей из целлюлозных волокон, воды, синтетических полимеров и специальных добавок («метод мокрого прессования»). Именно поэтому тыльная сторона ДВП имеет такую специфическую фактуру — «сеточкой», а лицевая сторона ДВП облицовывается (покрывается меламиновой пленкой).

Выделим некоторые плюсы ДВП:

•большой срок эксплуатации,

•хорошая теплоизоляция,

•низкая цена,

Древесно-волокнистые плиты средней плотности — это разновидность ДВП плит, обладающая лучшими качествами и имеющая широкий спектр применения. Плита МДФ экологична., плита МДФ (благодаря более мелкой и однородной текстуре и специфичной технологии производства) более прочная чем плита ДСП (почти вдвое), устойчива к воздействию влаги и огня.

Выделим некоторые плюсы МДФ:

•экологически чистый материал,

•поддается самой тонкой обработке,

•стоит намного дешевле массива дерева,

•большой срок эксплуатации.

Древесно-слоистые листы или фанера — многослойный строительный материал, изготавливается путем склеивания листов шпона (толщина фанеры может варьировать в зависимости от толщины слоя шпона и количества слоев). Для прочности фанеры, слои шпона накладываются так, чтобы волокна древесины были строго перпендикулярны предыдущему листу. Благодаря продольно-поперечному направлению волокон шпона, в слоях листа достигается особая прочность, а, следовательно — долговечность, ударопрочность, устойчивость к нагрузкам.

Выделим некоторые плюсы фанеры:

•экологически чистый материал,

•поддается самой тонкой обработке,

•стоит намного дешевле массива дерева,

•большой срок эксплуатации.

Дорогие читатели, надеемся, что наша статья поможет Вам в выборе мебели.

Приятных Вам покупок!

Цветной ламинат и ДСП для непревзойденной красоты, вдохновляющие коллекции

Планируете ли вы обновить внутреннее убранство вашего дома или офиса ?. Ламинированный лист ДСП , доступный на Alibaba.com, может отлично справиться с задачей изменить эстетический вид вашей мебели. Эти. Ламинат из ДСП имеет красивый дизайн и достаточно прочный, чтобы прослужить долгие годы, не теряя чувства стиля. Файл. Ламинат из ДСП — это очень декоративные поверхности по самым доступным ценам.

. Ламинат из ДСП изготовлен из прочных материалов и подвергается обработке под высоким давлением и сжатию, что делает их достаточно прочными, чтобы выдерживать любое плохое обращение. Вы можете использовать их в качестве поверхностных досок для любой конкретной мебели или других предметов, чтобы придать им красоту. Создано известными и признанными производителями мебельной фурнитуры. Файл. Ламинат ДСП отличается качеством и прочностью. Файл. Ламинат ДСП имеет множество применений и может использоваться на различных поверхностях.Ламинат из ДСП

широко используется в домах, гостиницах, квартирах, офисах и школах, чтобы обеспечить непревзойденный стиль и эстетическую привлекательность. Эти. Ламинированный лист ДСП обладает уникальными характеристиками, такими как защита от воздействия, УФ, дождя или водонепроницаемость, а также уникальные характеристики, обеспечивающие долговечность. Вы можете найти множество файлов. Ламинатный лист ДСП Дизайн на Alibaba.com соответствует вашим потребностям, большинство из которых может эффективно противостоять тепловому повреждению.

Alibaba.com дает вам возможность покупать в большом количестве. Ламинат ДСП в зависимости от требований вашего проекта и бюджета. Следите за этими продуктами и получайте выгодные предложения. Попробуйте сравнить ЛДСП с ламинатом , чтобы найти продукты премиум-класса, которые тщательно проверяются и перепроверяются, чтобы подтвердить их удобство использования, надежность и экологичность.

Какие размеры стеллажей из ЛДСП? Как определить стеллаж из ЛДСП? — Новости

Какие размеры стеллажей из ламинированного ДСП? Как определить стеллаж из ЛДСП?

Листы ЛДСП

Ламинирование ДСП означает покрытие ДСП.С пленками на бумажной основе, пропитанными меламиновыми смолами. Под воздействием высокой температуры (до 240 градусов) и давления (до 30 кг / см2) смола плавится и выдавливается из пленки. В процессе ламинирования меламином пленка приклеивается к поверхности ДСП. А полимеризованная смола придает поверхности свойства термореактивного пластика. Которая очень устойчива к механическим и химическим воздействиям. Ламинированные древесно-стружечные плиты также называют ДСП, у них также есть плиты OSB, ориентированно-стружечные плиты или плиты структурной плиты.

Ламинированная мебель из ламината — лучшая альтернатива деревянной мебели из ламината под давлением. ЛДСП — это высококачественный материал, соответствующий мировым стандартам безопасности. А ламинат используется как основной материал для производства мебели.

Для производства мебели, ламинированная плита меламиновая нарезанная. В соответствии с необходимыми размерами после нанесения покрытия и отделкой их кромок. Края покрыты специальной кромкой, например, из меламина или ПВХ.

Класс эмиссии формальдегида. Отражает количество свободного формальдегида в 100 граммах сухой доски. До 10 мг формальдегида, обозначаемого как «Е1». От 10 до 30 мг — как «Е2».

Мебельная ДСП Качество, экологичность, достойный внешний вид, долговечность, широкий выбор цветов. И приемлемые цены. Поэтому ЛДСП стали основным материалом для производства мебели.

ДСП шлифованные. Отделка поверхности ламинатом для изготовления мебели из шпона.Ламинированные доски бывают разных цветов и оттенков. Самым распространенным и широко используемым декором в мебельном производстве является роспись под дерево.

ЛДСП нарезка информации по размеру

| сертификат | FSC |

| размеры ДСП | диапазон 6-40 мм |

| Класс эмиссии формальдегида | E1, E0 |

| Плотность | 650 кг / м3 |

Размеры стеллажей из ДСП

На сегодняшний день на рынке наиболее распространены следующие размеры стеллажей из ДСП: 1220 мм * 2440 мм, 1000 мм * 2000 мм, 1300 мм * 2000мм, 1500мм * 3000мм.один из которых назывался сорок восемь футов. Также размер, это обычно используемая спецификация размера листа. Выбрать размер и технические характеристики стеллажа из меламина. пользователям лучше покупать в соответствии с реальными потребностями семьи.

Выбор полок из ДСП

Меламиновая поверхность

Рассмотрите поверхность меламиновой плиты под углом 45 градусов в месте, где свет не очень яркий. Есть ли неравномерность зазора? Посмотрите на три стыка и следы песка на внешнем виде.Если есть, значит, по качеству разница очень хорошая.

Меламиновая бумага

Меламиновая бумага может делиться на чернильную бумагу и цветную бумагу. Цвет чернильной бумаги более красивый. Больше похоже на обработку бревен, в том числе с повышенным содержанием триамина. Не потускнеет, а натуральная цена дороже. Качество цветной бумаги с пастой будет еще хуже, и она будет стоить более 10 юаней с обеих сторон чернильной бумаги. Метод проверки. После двух часов выдержки на солнце два листа меламина уложены в стопку.Посмотрите на доску внизу, чтобы увидеть разницу в цвете.

ламинированная бумага

Посмотрите, крепится ли декоративная ламинированная бумага к дереву. Это касалось производства изделий из дерева. При распиливании будут трещины. Что повысит сложность производства и скажется на внешнем виде. Метод проверки. Нанесите суперклей на маленький кусочек на квадратный метр и плотно приклейте его, чтобы увидеть, не оторвет ли он бумагу. Или потрите им поперечное сечение рукой, вы не оторвете бумагу?

Краткое содержание статьи:

О компании Какие бывают размеры стеллажей из ЛДСП? Как

определить стеллаж из ЛДСП? Представлено здесь, надеюсь помочь

все.Хотя только зная цену, можно лучше контролировать украшение

бюджет, но не забывайте контролировать качество, контролируя бюджет.

Для получения дополнительных сведений посетите веб-сайт www.yspanel.com

Дополнительная информация:

Что такое листы фанеры, облицованной меламином? Знание о преимуществах и

Недостатки фанеры с меламиновым покрытием

Горячие теги:

ДСП. средняя плотность. циркулярная пила. ДВП плотности. меламиновый ламинат.бесплатная доставка. ДВП мдф. изделие из дерева. проверенный бизнес. цена брелока. листовой товар. электроинструменты. древесное волокно. древесные отходы. ценные породы дерева. кубический метр.

Древесно-стружечная плита (ДСП)

Древесно-стружечная плита (ДСП) — самый популярный материал для производства мебели, также используется при строительных и отделочных работах. Древесно-стружечная плита используется в качестве перегородок, кровельных и напольных покрытий, для оформления интерьеров, при изготовлении мебели.

Основное преимущество ДСП — механическая прочность и доступность для механической обработки.Этот материал легко резать, сверлить, его можно фрезеровать, строгать, красить и клеить. К тому же стоимость ДСП относительно невелика. ДСП изготавливается прессованием древесной стружки и стружки при высокой температуре. Сырьем для изготовления ДСП является практически любая древесина как хвойных, так и лиственных пород. Наличие водоотталкивающих, антисептических и других добавок обеспечивает прочность и долговечность материала.

Первый этап производства ДСП — переработка сырья.В качестве сырья используется круглый лес. На втором этапе полученные чипсы сортируются, очищаются и сушатся. Затем из смолы и стружки формируется так называемый «ковер», из которого после прессования получается плита. Далее кромки плиты обрабатываются и плиты подвергаются различным формам механической обработки — шлифовке, нанесению покрытия (ламинированию). В готовой плите, в отличие от натурального дерева, нет сучков, трещин, внутренних пустот. Весомым преимуществом является хорошая прочность, жесткость, однородность, простота обработки.

В зависимости от качества обработки поверхности ДСП определяется ее марка. Плита высшего сорта должна быть отшлифована, на поверхности не должно быть царапин, сколов и других механических дефектов, края должны быть гладкими. Мебель изготовлена из первоклассного полированного ДСП. Первый сорт необходимо проверить на содержание формальдегида. Только ДСП с безопасным количеством этого вещества можно считать экологически чистым. Уровень выделения формальдегида определяется «камерным» методом.Суть метода заключается в измерении уровня вредного вещества в воздухе камеры, в которую помещался образец полированной ДСП. Этот метод самый распространенный и считается наиболее эффективным. Современные технологии производства позволяют изготавливать шлифованные ДСП с содержанием формальдегида значительно ниже установленной ПДК. В этом плане ДСП можно считать безопасным для здоровья.

На поверхности плиты второго сорта могут быть дефекты шлифовки (не более 10% площади);

Для производства мебели ламинируют плиты из полированного ДСП.ЛДСП бывает самых разных цветов и оттенков. Самыми распространенными и часто используемыми при изготовлении мебели являются деревянные декоры.

Ламинирование ДСП — облицовка ДСП пленками на основе бумаги, пропитанной меламиновыми смолами. При высокой температуре и давлении смола плавится и выдавливается из пленки. В этом процессе пленка приклеивается к поверхности древесностружечной плиты, а смола, полимеризуясь, придает поверхностным свойствам термореактивный пластик, обладающий высокой устойчивостью к механическим повреждениям и химическим веществам.Поверхность получается плотной, устойчивой к влажной среде, перепадам температур. Ламинирование может быть как глянцевым, так и матовым с шероховатой поверхностью.

Мебель из ЛДСП — лучшая альтернатива мебели из дерева. Ведь ДСП — качественный материал, отвечающий мировым стандартам безопасности и используемый сейчас как основной материал для производства мебели.

Для изготовления мебели после облицовки плиты ЛДСП разрезаются на части необходимых размеров, а их края «хромируются».Края деталей покрывают специальной кромкой, например, из меламина или ПВХ.

Класс эмиссии

отображает содержание свободного формальдегида в 100 граммах полностью сухой плиты. Содержание формальдегида до 10 мг обозначается как «Е1». От 10 до 30 мг — «Е2».

Качество, экологичность, красивый внешний вид, долговечность, большой выбор цветов и доступные цены — вот почему ЛДСП стал основным материалом при производстве мебели.

40 зубцов погружной пилы карбида вольфрама для макулатурного картона

слоения деревянного

Боль в своде стопы и пятке / подошвенный фасциит

Очень частая жалоба на болезненные ощущения в пятке и / или своде стопы утром при первом вставании.Обычно это вызвано растяжением связки, называемой подошвенной фасцией, которая растягивается, когда дуга опускается с каждым нашим шагом. Это состояние очень хорошо поддается лечению. К ним относятся упражнения на растяжку, которые продемонстрирует доктор Халпайн, и предоставление ортопедических приспособлений.

Боль в колене / голени

Многие люди страдают от боли вдоль голени или в области колена при ходьбе или беге. Довольно часто эти боли возникают из-за биомеханического дисбаланса ступней и ног.Мышцы должны переутомиться, чтобы попытаться стабилизировать чрезмерное движение стопы, называемое гиперпронацией подтаранного сустава. Доктор Хэлпайн может исследовать вашу механику и предложить облегчение от этих симптомов.

Мозоли и пальцы ног

Когда пальцы ног трутся об обувь, давление может вызвать боль и образование натоптышей. Эта проблема сначала решается за счет стрижки и правильной посадки обуви.

Бурситы

Косточка — это выступ на внутренней стороне стопы возле большого пальца.Это также вызывает смещение большого пальца ноги ко второму. Причины бурсита включают: наследственность, износ и гибкость стопы с низким сводом стопы. Доктор Халпайн может замедлить развитие бурсита и облегчить боль с помощью ортопедических приспособлений.

Уход за диабетической стопой

Ранняя диагностика, профилактическое лечение и просвещение пациентов имеют решающее значение для предотвращения серьезных осложнений диабета, таких как потеря пальцев и конечностей из-за инфекции. Все пациенты с диабетом должны посещать ортопеда не реже одного раза в год.Доктор Халпайн поможет контролировать и лечить осложнения стопы, которым подвержены пациенты с диабетом.

Вросшие / грибковые ногти

Ногти на ногах часто начинают врастать в плоть, вызывая инфекцию и боль. Доктор Халпайн может дать как краткосрочное, так и постоянное облегчение после небольшой операции. Утолщение, пожелтение и осыпание ногтей может быть вызвано грибковой инфекцией. Это может распространяться от одного пальца ноги к другому или от одного члена семьи к другому. В зависимости от степени тяжести доктор Халпайн может порекомендовать местное лечение (нанесение краски) в сочетании со специальным уходом за ногтями, называемое санацией.Если инфекция зашла слишком далеко, доктор Халпайн может порекомендовать пероральные препараты для решения этой проблемы.

Тендинит ахиллова сухожилия

С каждым шагом пронаированной (уплощенной) стопы искривление ахилла. Умножьте это скручивание на десятки тысяч шагов, и может возникнуть ахиллов тендинит. Доктор Халпайн может помочь в этом состоянии, установив ортопедические приспособления для стабилизации ступней и выписав специальные упражнения для растяжки и укрепления ахилла.

Детские ножки

Многие родители обеспокоены тем, указывают ли стопы их детей внутрь или наружу или имеют ли они гибкие плоские своды стопы.Детям, которые поздно ходят или жалуются на боли в ногах по ночам, может потребоваться дополнительная поддержка в виде обуви. Подростки часто страдают от деформации пластинки роста в пяточной кости, особенно после занятий спортом. Это состояние может быть вызвано болезнью Севера, для которой доктор Халпайн предписывает соответствующий отдых, упражнения на растяжку и мягкие ортопедические приспособления. Мы можем предложить раннюю диагностику и лечение, которые помогут вашему ребенку на всю жизнь чувствовать себя комфортно.

Бородавки / бородавки

Verrucae вызываются вирусом, поражающим первый слой кожи.Они вызывают нарушение нормального роста кожи. По ним больно ходить, и они заразны. Доктор Халпайн может предложить облегчение как неинвазивным лечением, так и полным хирургическим удалением бородавки.

Ступня спортсмена / опоясывающий лишай

Атлетическая стопа — это грибковое заболевание кожи, которое может вызывать покраснение, трещины, жжение и зуд. На коже могут образовываться волдыри. Важно, чтобы ваш ортопед поставил правильный диагноз и начал лечение.

Неврома / защемление нерва

Неврома — это увеличенный нерв, который проходит между головками плюсневой кости у основания пальцев стопы.Это может вызвать боль или онемение в передней части стопы или пальцах ног.

Пациенты часто ищут облегчения, снимая обувь и сгибая пальцы ног. Специально разработанные ортопедические устройства для расширения плюсневых костей в значительной степени эффективны для контроля этого состояния.

Процедуры АКК вашим ортопедом

Теперь можно напрямую обратиться к ортопеду в случае несчастных случаев и травм. Доктор Хэлпайн и его сотрудники могут посоветовать, можно ли и как использовать ACC в вашем случае.Возможно, ACC поможет профинансировать установку ортопедического устройства при вашей травме.

Машина горячего прессования меламина с коротким циклом для ламинирования МДФ и ДСП Linyi Mingda Wood Machinery Manufacturing Co., Ltd

Описание продукта

Список машин:

1) Поддон из необработанного МДФ 2) Подъемник 3) Толкатель 4) Очиститель 5 ) Позиционный конвейер 6) Вакуумная система переноса 7) Конвейер для нанесения бумаги 8) Бумажная рама 9) Статическая электрическая 10) Ленточная система загрузки и разгрузки 11) Пресс 12) Разгрузочная лента 13) Конвейер 14) Обрезка 15) Позиционирующий конвейер 16) Система проверки вакуума 17) Конвейер для сортировки 2A + конвейер для чистовой обработки 2 A 18) Система вторичной рециркуляции 19) Чиллер

Технические характеристики:

1.Производительность и рабочий цикл

Производительность: около 80-90 штук в час (время прессования ≤18 с)

Время механического цикла около 19 секунд.

• снижение давления до 0 бар по истечении времени прессования 1 сек.

• открытие пресса на скорости 2 сек.

• погрузка-разгрузка 8 + 4 сек.

• закрытие пресса на скорости / медленной скорости до конца контакта 2 сек.

• повышение давления до 120 Н / см².2 сек.

• медленное открытие перед высокой скоростью: + прибл. 0,5 — 1,0 сек. (**)

(**) Это время зависит от качества используемых бумаг и основного материала. изменение режима также может сэкономить время цикла.

Точные данные для конечной машины

2-1 Основные параметры | |

Серийный номер | YX2800 — 6X12 |

| Давление | |

28000 КН (2800 ТОНН) | |

Давление устройства | ≤42 кг / см2 |

Размер плиты | 1830 * 3660 мм |

| Толщина доска | 3-45 мм |

Направление нагрузки | Вертикальное (по ширине) |

Стороны ламинирования | Двойные стороны ( |

2- 2 Параметр главного пресса | |

Толщина основной рамы 90 059 | 70 мм |

Рама машины | 3900 * 3800 * 3700 |

Верхняя / нижняя плита горячей плиты W / L / T | 1940 * 3850 160/120 мм |

Температура нагревательной пластины | ≤200 ℃ |

Масса нетто основного пресса | 90T |

Мощность главного двигателя | 22KW |

22KW | |

Диаметр главного цилиндра | Φ420 * 8 |

Ход главного цилиндра | 350 мм |

Φ100 * 4 | |

Твердость и гладкость | HRC 52, Ra |

Рабочее давление масла | ≤25.7 МПа |

Гидравлическое масло (приготовленное покупателем) | 46 # стойкое масло, 5 канистр x 170 кг / канистра |

Система охлаждения | Водяное охлаждение |

2-4 Потребление тепла | |

Потребление тепла | 400000 Ккал |

Макс. Температура | 200 ℃ |

2-5 Расход воздуха | |

Расположение сжатого воздуха | ~ 2 м 3 / мин 0.7 МПа |

Подробная информация о продукте

1. Подъемник

Вес брутто: 3000 кг

Функция: Автоматическая подача доски на линию с поддона. Рабочий должен поставить поддон доски в правильное положение и нажать звездочку для подачи.

2. Толкатель

Вес брутто: 800 кг

Функция: перемещение доски с поддона на конвейер по одному.

3.Очиститель

Вес брутто: 900 кг

Функция: С помощью щетки и пылесоса очистите картон от пыли.

4. Система вакуумного переноса

Вес брутто: 2900 кг

Функция: Вакуумная пластина поднимает доску и кладет ее на верх.

5. Рамка для бумаги

Вес брутто: 500 кг

Функция: заправка бумаги

6. Система загрузки и выгрузки

Вес брутто: 700 кг

Функция: загрузка ленты и вакуумная разгрузка при этом.

7. Главный пресс

Вес брутто:

кг

Функция: Ламинирование продуктов. С дополнительной опорной частью для увеличения прочности корпуса машины.

8. Насосная система

9. Обрезка

Вес брутто: 2800 кг

Функция: Автоматическая обрезка кромки с четырех сторон.

10. Вакуумная система разгрузки

Вес брутто: 2000 кг

Функция: Имеет вакуумный патрон, который перемещает доску в указанное место.

Наши услуги

Предпродажные услуги:

1) Предоставляем бесплатную консультацию по оборудованию

2) Предоставляем стандартное устройство и блок-схему

3) В соответствии с особыми требованиями клиентов, предлагая разумный тариф и бесплатный дизайн, чтобы помочь выбрать

оборудование.

4) Приглашаем посетить наш завод

Услуги во время продажи:

1) Осмотрите машину перед тем, как покинуть завод.

2) Зарубежная установка и отладка оборудования

3) Обучить оператора первой линии.

Послепродажное обслуживание:

1) Круглосуточное онлайн-обслуживание

2) Предоставить ВИДЕО с установкой и отладкой оборудования

3) Обеспечить технический обмен

FAQ

1. Все виды пресс-форм могут быть сделано в соответствии с требованиями заказчика

2. Все цены основаны на FOB, QINGDAO, Китай

3. Оплата: T / T 30% первоначальный взнос, 70% после завершения оборудования.

4. Поставка: После завершения всех платежей

5. Все параметры, указанные выше, только для справки, поскольку они постоянно обновляются.

6. Упаковка: Стандартная упаковка

7. Гарантия: На все машины действует один год. гарантия, в этот период.

Любые проблемы с машиной, пожалуйста, свяжитесь с нами. Мы сделаем все возможное, чтобы это сделать.

Ламинирование ДСП. Прибыльный бизнес: производство ДСП

ДСП — один из самых бюджетных материалов, от которого до сих пор не отказываются при изготовлении мебели.В целом, при правильном оформлении предметы интерьера выглядят достойной имитацией натурального дерева, вносят свой колорит в общий стиль. Но обычная ДСП для этой цели не подходит. Печка выглядит некрасиво. Кроме того, есть риск осколков, если случайно коснуться края. Около 40 лет назад была разработана технология получения декоративных поверхностей с помощью ламинации. Рассмотрим подробнее, как ламинировать ДСП в домашних условиях.

Особенности получения ЛДСП

ДСП (ДСП) применяется для изготовления предметов мебели классов «средний» и «эконом».Если поверхность покрыта декоративно-защитным материалом, то речь идет о ЛДСП (ДСП).

Для облицовки используются ЛДСП:

- Ламинированная бумага пластиковая пропитанная полимерным составом.

- Бумажная пленка, пропитанная синтетическими термореактивными смолами.

При производстве ЛДСП на заводе используется конвейерный или короткоцикловый ленточный пресс. В условиях высокого давления и температуры смола растекается по поверхности и образует прочное цельное полотно.

Важно! Современное оборудование, используемое на предприятиях, позволяет добиться реалистичной имитации фактуры дерева, текстиля, поделочного камня. ДСП выпускается с глянцевой рельефной поверхностью, а также с 3D эффектом.

Альтернативные технологии:

- Еще одну технологию декорирования ДСП часто путают с процессом ламинирования: ламинирование. При классическом ламинировании смола плавится, а затем прессуется.Ламинирование подразумевает приклеивание. На основу наносится клей, затем наносится полимерная термопластичная пленка или ламинированная бумага.

Важно! Такой материал менее прочен, может разбухать и деформироваться. Что касается ламинированной доски, то это единое, неразрывное целое.

- Есть еще одна технология, напоминающая ламинирование — облицовка. Шпон — тончайший слой благородной древесины. Толщина шпона от 2 мм. Приклеивание к поверхности шпона осуществляется с помощью клея: одно- или двухкомпонентного.